акад. док., проф. Гветадзе

В.Е., акад. док., проф. Пурцхванидзе Г.Н.,

акад. док. Камладзе А.Д.

Грузия, г. Кутаиси.

Университет Акакия Церетели

Доводка выпускной системы и

утилизация энергии отработавших в цилиндре газов

При доводке выпускной системы и утилизации

энергии отработавших газов каждый исследователь ставить перед собой цел создать

такую систему, который позволить обеспечить хорошую очистку цилиндра от

выпускных газов с наименьшими затратами, а также использовать энергию

отработавших газов с наибольшей эффективностью. К выполнению этой задачи

препятствует жесткие рамки габаритных размеров создаваемой установки, тем не

менее, задача повышения эффективности выпускного тракта соответствующий

уменьшением ge остается первоочередным. Чтобы разработать выпускную

систему с оптимальной конструкцией необходимо проводить комплекс мероприятий,

из которых наиболее широко применяемым является:

1)

Уменьшение потерь

энергий на перетекание выпускных газов из цилиндра к турбине ТКР;

2)

Уменьшение тепловых

потерь энергии выпускных газов при перетекании;

3)

Уменьшение работы

насосных ходов за счет обеспечения эффекта инжекции в выпускном тракте;

4)

Повышение КПД

турбокомпрессора за счет уменьшения импульсивности потока и парцяльности

турбины, при соответствующим повышении наполнения цилиндра и коэффициента

избытка воздуха.

При этом одновременное

улучшение показателей выпускной системы по всем выбранным направлениям

оказывается неосуществимым.

Так, в частности,

уменьшение работы насосных ходов наиболее эффективно достигается за счет

организации системы взаимной инжекции газовых потоков в выпускном коллекторе.

Установка же эжектора или систем эжекторов в выпускном коллекторе связана

весьма существенным увеличением коэффициента сопротивления выпускного тракта и

соответствующим увеличением затрат на перетекание.

Уменьшение импульсности

потока выпускных газов позволяет повысить КПД турбокомпрессора, однако, в то же время суммарная работа, выполнения

газовым потоком, может существенно уменьшатся за счет потерь кинетической энергии

потока и соответственно уменьшается общая эффективность установки.

Поэтому перед

проектировщиком в каждом конкретном случае стоит задача оценить

целесообразность разработки каждого из направление исследовании с тем, чтобы

малоэффективную мероприятию отодвинуть на второй план в пользу мероприятий,

обеспечивающих наибольшую эффективность и современный уровень создаваемой

конструкции. Рассмотрим их порядке упоминания.

Уменьшение потерь

энергии на перетекание выпускных газов из цилиндра в атмосферу. Решение этой задачи связано с уменьшением

гидравлического сопротивления каждого из элементов газовыпускного тракта, в

частности со специальным профилированием газовоздушних каналов головки

цилиндров. Как показывает, опит, специальное профилирование выпускных каналов

дает возможность уменьшить коэффициент сопротивления выпускных каналов 2 – 2,5

раза при подъеме клапана от 0 до максимума. Коэффициент сопротивления каналов

выпускного коллектора за счет улучшения его конструкции может быть изменен на

20-40 %. При этом уменьшение ge составляет

5-10 г/(кВт.ч) (2) в зависимости от

уровня фореурования. Соответственно повышения эффективности за счет улучшения

гидравлических характеристик выпускных коллекторов составит 1-3 г/(кВт.ч).

Уменьшение тепловых

потерь энергии выпускных газов при перетекании достигается переходом на неохлаждаемые

выпускные коллекторы с теплоизоляцией или охлаждаемые с паровой трубой,

существенно уменьшающей теплоотвод в охлаждающую жидкость. Эксперименты

показывают, что относительные потери работоспособности выпускных газов в

охлаждаемых коллекторах эквивалентны 1-2 % расхода топлива во всем поле рабочих

режимов, что при уровне расхода 200-230 г/(кВт.ч) составляет 2-5 г/(кВт.ч.).

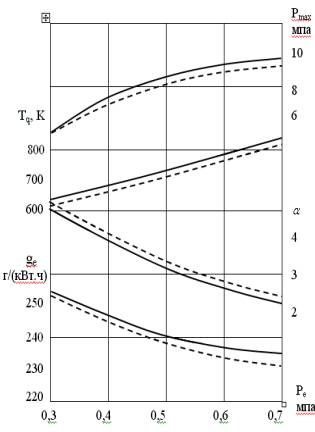

На рис.1 показана зависимость влияния КПД турбокомпрессора

на удельный эффективный расход топлива при различных давлениях наддува. С

ростом давления наддува это влияние увеличивается, а при повышении уровня КПД –

уменьшается. Повышение КПД турбокомпрессора на 5 % дает снижение удельного

расхода на 1,5 г/(кВт.ч), а повышение КПД на 10 % - снижает ge на

3 г/(кВт.ч). Приведенные данные показывают, что исследователь не может

расчытивать на существенное повышение эффективности за счет повышение КПД ТКП

при низких уровнях форсирования.

Уменьшение работы

насосных ходов за счет использования эжекции в выпускном тракте является весьма эффективным способом повышения КПД

двигателя. В частности, достигаемые на практике величины уменьшения работы

насосных ходов на двигателях с наддувом порядки 0,02-0,05 мпа позволяет снизить

ge на 5-8 г/(кВт.ч) при расчете на уровень

форсирования Ре=0,8-1,0 мпа. Применение систем эжекции в современных

двигателях является целесообразным, несмотря на определение увеличении

гидравлического сопротивления коллекторов этой конструкции.

Выпускные системы ДВС

развивались по пути увеличения КПД утилизации выпускных газов от системы постоянного давления к системам импульсным

и далее к системам преобразователями импульсов, т.е. к эжекценными системами.

Опит показал, применение коллекторов с преобразователями импульсов обеспечивают

существенный эффект при форсировании дизелей с газотурбинным надувом.

Преобразование импульсов

позволяет уменьшить пульсации газового потока на входе в турбину за счет соединения

импульсов нескольких цилиндров в один турбинный вход, т.е. приблизить условия

работы турбины к условиям стационарного потока, и тем самим уменьшить вибрацию

турбинных лопаток, повысить моторесурс и КПД турбины. Кроме того, в конструкции

выпускных систем с преобразователями импульсов используется эффект взаимной

эжекции газовых потоков отдельных цилиндров за счет чего улучшается очистка и

продувка цилиндров.

Конструкция однотрубных

выпускных систем не имея принципиальных теоретических различий от систем с

преобразователями импульсов на входе в турбину, отличаются простотой

исполнения.

Реальную и эффективную

возможность улучшения расхода топлива составляют выпускные системы с эжекцией

газовых потоков и применение неохлаждаемых коллекторов.

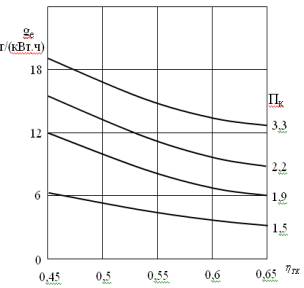

Разработанная система

утилизации энергии выпускных газов включает вариант выпускного коллектора с

модульными преобразователями импульсов в патрубке каждого цилиндра. Коллектор

выполнен неохлаждаемым, что обеспечивает снижение ge на

3-5 г/(кВт.ч) в поле рабочих режимов ДВС (рис.2).

Результаты сравнительных

испытании показали следующие преимущества опытной выпускной системы:

уменьшается средняя давления насосных ходов на 0,02 МПа; обеспечивается

продувка цилиндров в перед перекрытия клапанов; повышается КПД ТКП, что в свою

очередь обеспечивает снижение ge на

4-8 г/(кВт.ч) во всем поле рабочих режимов.

Опытная система также

обеспечивает существенное уменьшение неравномерности давления выпускных газов

на входе в турбину по сравнению с серийной. На сравниваемых режимах пуки

импульсов отличаются на 0,04 МПа при фиксируемом среднем значении того же

порядка.

ЛИТЕРАТУРА

1. Адамия

Р.Ш.Основы проектирования газовоздушного тракта дизельных двигателей.

Мецниереба. 1993 г.

2. Вихерт М.М.

Конструирование выпускных систем быстроходных дизелей. Машиностроение. 1992 г.

3. Патент Японии №60-85220А от 14.09.89 кл.F 02B 31/00.