Технические науки/ 12.Автоматизированные

системы управления на производстве

к.т.н. Цуканов М. А.,

к.т.н. Боева Л. М.

Старооскольский технологический институт (филиал)

НИТУ «МИСиС»

МУЛЬТИАГЕНТНЫХ

ТЕХНОЛОГИЙ

В

ТЕХНОЛОГИЧЕСКОЙ КООРДИНАЦИИ СТАЛЕПЛАВИЛЬНЫМ ПРОИЗВОДСТВОМ

Современное сталеплавильное

производство является сложной системой, состоящей из взамосвязанных производственных звеньев, осуществляющих выплавку,

внепечную обработку и разливку стали. Оперативное планирование и

управление таким производством требует технологической координации (ТК) производственного

оборудования, транспортных

средств и выполняемых ими

технологических и подъемно-транспортных операций.

Рассмотрим возможность применения мультиагентных технологий (МАТ), основанных на взаимодействии интеллектуальных

агентов, на

примере системы оперативного управления и ТК оборудования

электросталеплавильного цеха (ЭСПЦ) ОАО «Оскольский электрометаллургический

комбинат».

В состав электросталеплавильного

цеха входят

четыре дуговые сталеплавильные печи (ДСП), две установки продувки аргоном

(УПА), три установки циркуляционного вакуумирования стали (УЦВС), три агрегата

комплексной обработки стали (АКОС), пять машин непрерывного литья заготовок

(МНЛЗ), пять стендов разогрева сталь-ковшей (СРСК) и четыре разливочных крана. При производстве непрерывнолитой

заготовки (НЛЗ) в условиях ЭСПЦ действуют четыре маршрута обработки стали,

отличающихся последовательностью технологических операций.

ТК ЭСПЦ предполагает необходимость слежения за

режимами его работы с целью своевременного включения конкретного агрегата в

технологический маршрут, который является элементом контактного графика (КГ)

ЭСПЦ, и отслеживания очереди перехода обработки металла при передаче его от

одного оборудования к другому в режиме on-line.

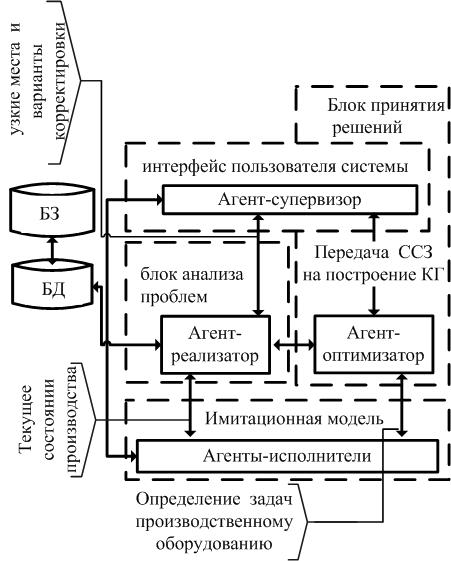

Предлагаемая

мультиагентная система (МАС) ЭСПЦ имеет структуру, представленную на рис. 1. Агент-супервизор

реализует информационную модель рассматриваемой предметной области,

сформированную на основе базы знаний и базы данных и сложившихся технологических

предпочтений конкретного производства, осуществляет общую координацию действий

агентов всех уровней и связь с пользователем (диспетчером) системы. Агент-оптимизатор

осуществляет рациональное распределение заданий КГ по производственным

агрегатам и оборудованию (агентам-исполнителям), задачей которых является

выполнение определенной технологической или транспортной операции.

Агент-реализатор осуществляет проверку сформированного оптимизатором КГ и

выявление узких мест в его структуре.

Моделирование работы агентов-исполнителей

осуществляется на основе агрегативного

подхода Бусленко [1]. В соответствии с ним любой агрегат характеризуется

набором координат, описывающих его состояние: для основных агрегатов (ДСП, УПА,

АКОС, УЦВС) – простой, ожидание продукта, обрабатывающая и передаточная

операция, операция ожидания; для агрегатов-накопителей (МНЛЗ) –– простой,

ожидание продуктов до обработки; для агрегатов - транспортных средств

(разливочные краны) – простой, транспортная операция, операция ожидания.

Агрегат реализует алгоритм выходов (окончание

обработки на одном агрегате и передача другому) и алгоритм переходов (изменение

состояния агрегата в процессе работы).

Данный уровень МАС обеспечивает информационную

поддержку мониторинга производственного процесса в режиме on-line

путем слежения за состоянием технологического оборудования.

Рис.

2. Структурная схема МАС оперативного управления ЭСПЦ

Уровень работает в сопряжении с базой данных

(БД) и базой знаний (БЗ), которые обеспечивают хранение информации о расположении оборудования и технологических

маршрутов; хранение параметров оборудования; описание технологических операций.

Агент-оптимизатор

решает задачу построения оптимального производственного графика. Эта задача

относится к классу задач составления

расписаний [2]. Наличие нескольких однотипных агрегатов, многовариантность

технологических маршрутов и последовательно–параллельные и перекрестные

транспортно-технологические потоки определяют задачу как NP-сложную.

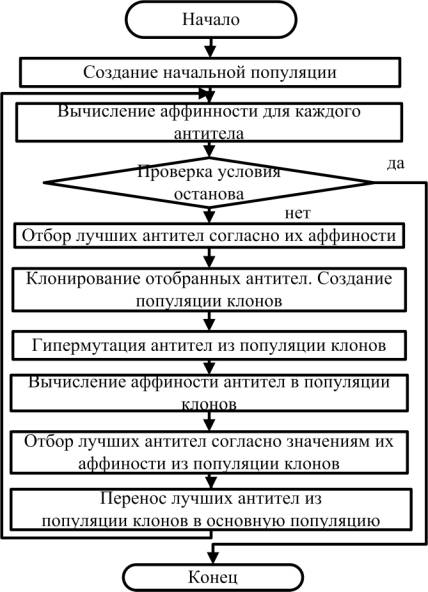

Предлагается использовать в качестве средства

построения контактного графика и внесения в него в режиме on-linе

необходимых корректировок иммунный алгоритм, который обеспечивает

эффективный параллельный поиск оптимального решения на основе принципа

клональной селекции [3] и

имеет существенное преимущество перед

другими методами искусственного интеллекта по времени реализации решения.

Блок-схема модифицированного

алгоритма клональной селекции применительно к задаче реализации агента-оптимизатора

построения КГ представлена на рис. 3.

Начальной популяцией антител являются все

возможные варианты маршрутов обработки сменно-суточного задания (ССЗ). Все

антитела модифицированного клонального алгоритма представляют собой строки

фиксированной длины, состоящие из наборов возможных технологических маршрутов,

по которым ведется выполнение текущего ССЗ.

Рис.

3. Блок-схема модифицированного

алгоритма клонального отбора

Алгоритм

основан на математической модели задачи составления КГ работы звеньев организационно-технологической

системы сталеплавильного цеха [4], предварительно организованном на

совокупности плавок по маркам и по виду МНЛЗ (в зависимости от сечения

заготовки, технологических особенностей МНЛЗ и условий контракта на производство

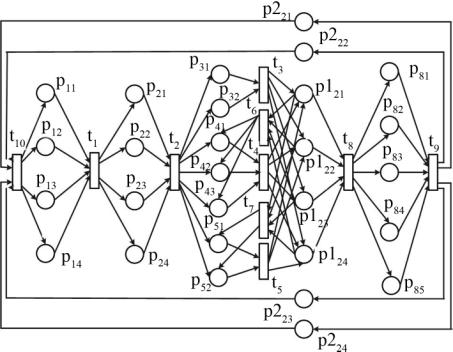

продукции), разбитым на серии, состоящей из последовательности плавок. Учитывая общую схему модели нижнего уровня, включающую семь групп агрегатов (рис. 4), любая

последовательность плавок может быть представлена как:

![]() (3)

(3)

где ![]() - агрегат Бусленко, соответствующий технологическому

оборудованию цеха,

- агрегат Бусленко, соответствующий технологическому

оборудованию цеха,

![]() - время отработки

соответствующей технологической операции,

- время отработки

соответствующей технологической операции,

![]() – номер группы

агрегатов (1 – ДСП, 2 –разливочный кран, 3 –СРСК, 4 – УПА, 5 – УЦВС, 6 – АКОС,

7 – МНЛЗ),

– номер группы

агрегатов (1 – ДСП, 2 –разливочный кран, 3 –СРСК, 4 – УПА, 5 – УЦВС, 6 – АКОС,

7 – МНЛЗ),

k

– номер агрегата в

своей группе.

Целевой

функцией реализуемой модели является минимизация приведенных потерь R, связанных с переходом

от обработки одной плавки (i,j)

к другой (i+1, j+1):

(2)

(2)

где ![]() - общее число

способов разливки стали j (в зависимости от

сечения заготовки, технологических особенностей МНЛЗ и условий контракта на

производство продукции) в

- общее число

способов разливки стали j (в зависимости от

сечения заготовки, технологических особенностей МНЛЗ и условий контракта на

производство продукции) в ![]() -м ССЗ;

-м ССЗ;

![]() - общее число марок стали i

в

- общее число марок стали i

в![]() -м ССЗ;

-м ССЗ;

Проверка

работоспособности составленного на уровне агента-оптимизатора КГ осуществляется

с использованием математического аппарата

вложенных сетей Петри. Вложенность сети обусловлена

представлением каждой позиции-вершины системной сети как группы

соответствующего оборудования, которое представлено своей агрегативной моделью.

Функционирование сети описывается формально с помощью множества

последовательностей срабатываний переходов и множества достижимых в сети

вершин. Эти понятия определяются через правила срабатывания переходов сети [5].

Системная сеть S соответствует

схеме четырех технологических маршрутов, распределённых по оборудованию цеха (рис

5.).

Рис. 5. Системная сеть Петри

координации работы технологического оборудования сталеплавильного цеха

где ![]() - множество позиций,

определяющих состояние ДСП,

- множество позиций,

определяющих состояние ДСП, ![]() - УПА,

- УПА, ![]() - УЦВС,

- УЦВС, ![]() - АКОС,

- АКОС, ![]() - МНЛЗ,

- МНЛЗ, ![]() - СРСК,

- СРСК, ![]() - множество позиций,

определяющих состояние агрегатов

разливочных кранов на различных этапах технологических маршрутов;

- множество позиций,

определяющих состояние агрегатов

разливочных кранов на различных этапах технологических маршрутов; ![]() - переходы между

агрегатами, характеризующие операции снятия,

переноса, установки краном

сталь-ковша с плавкой.

- переходы между

агрегатами, характеризующие операции снятия,

переноса, установки краном

сталь-ковша с плавкой.

Срабатывание

каждого перехода из множества Т{t1,t2,…,t11} определяется наличием сигнала

на выходе конкретного агрегата. Возможность осуществления перехода в одну из

позиций Р задается функций F(Аmn, Аkp), определяющей агрегат-источник и

агрегат-исполнитель следующей операции с учетом закрытых позиций при

поступлении требования на обслуживание.

В случае, если КГ признан невыполнимым,

на основе недоступных позиций или неосуществимых переходов базой знаний

формируется набор рекомендуемых корректировок

с целью устранения узких мест при перепланировке КГ агентом-оптимизатором.

Агент-супервизор – интерфейсный

агент МАС, решающий задачу связи с пользователем и обладающий свойством

мобильности, т.е. направления производственных заданий нижестоящим агентам. В

набор его инструментария входят средства визуального представления оператору

данных о текущем КГ в виде диаграммы

Ганта и результатов проверки данного графика агентом-реализатором в случае,

если составленный КГ признан невыполнимым.

Оперативное управление сталеплавильным

производством на основе методологии МАС позволит повысить качество и скорость

принятия решений по реализации производственного графика за счет использования

информации о текущем состоянии производственного процесса и по его

своевременной корректировке в режиме on-line.

Литература:

1.

Бусленко

Н. П. Моделирование сложных систем. М., - Наука, 1968.-355 с.

2.

Веревкин

С. В. Формирование контактного графика в параллельно-

последовательных системах: Сб. науч. тр. «Информационные технологии в

экономике, промышленности и образовании». - Кемерово. Изд-во НФИ КемГУ,2000.-С.

18-24.

3.

De Castro L.N., Von Zuben F.J. (2000a), The Clonal Selection Algorithm

with Engineering Applications, submitted to GECCO’00.

4.

Веревкин

С. В. Разработка и применение алгоритмов производственной координации (на

примере сталеплавильного комплекса. Диссертация на соискание ученой степени кандидата

технических наук. Новокузнецк, 2003.

5.

Управление ГПС: модели и алгоритмы. Под

общ. ред. С. В. Емельянова. - М.: Машиностроение, 1987. - 368 с.