МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

ЖИДКОФАЗНОГО СОСТОЯНИЯ ВНУТРИТРУБНОГО ПОКРЫТИЯ

Студентка А.А. Любимова,

инженер Р.А. Садыков, д.т.н., профессор кафедры «МиВТ» В.И. Потапов, к.ф-м.н.,

доцент кафедры «МиВТ» О.Ю. Тарасова филиала ФГБОУ ВПО ЮУрГУ (НИУ) в г.

Златоусте

Аннотация

В машиностроении, металлургии,

промышленном строительстве и других отраслях народного хозяйства широко

используются конструкционные трубы из разных металлов и сплавов со специальным

износостойким покрытием.

Новые технологии нанесения внутритрубного

покрытия, основанные на применении жидко-пламенного горения или СВС-металлургии,

являются перспективными и рентабельными.

Ключевые слова

Самораспространяющийся

высокотемпературный синтез, внутритрубное износостойкое покрытие,

математическое моделирование.

I.

Введение

В ряде стран – Китае, США и

России активно ведутся разработки новой технологии нанесения внутритрубного

покрытия, основанные на применении жидко-пламенного горения или

СВС-металлургии.

Самораспространяющийся высокотемпературный

синтез (СВС) – это разновидность горения, при которой происходит перемещение

волны химической реакции по смеси реагентов, в результате чего образуется

специальное сверхпрочное покрытие.

Центробежный СВС получил широкое

распространение для производства в промышленных масштабах стальных

композиционных труб, облицованных металлокерамикой. Такие трубы очень удобны

для транспортировки абразивных материалов, поскольку обладают устойчивостью к

эрозии, коррозии, механическому износу, нагреву.

Привлекательность СВС-металлургии в том,

что не требуется внешний подвод энергии, она заложена в смеси, применяемой при

нанесении внутритрубного покрытия [1]. В результате СВС генерируется тепловая

энергия, которая расходуется на плавление смеси, нагрев стенки трубы и

излучение в окружающее пространство. От состава и геометрии смеси зависят:

тепловые процессы в системе смесь-стенка, коррозионная и эрозионная стойкость

покрытия.

Для нанесения многофункционального покрытия на внутреннюю стенку

стальной трубы методом центробежного СВС необходимо предварительно покрыть ее

слоем смеси. Чтобы подаваемая внутрь трубы смесь равномерно распределялась и

удерживалась центробежной силой на внутренней стенке, трубу необходимо вращать вдоль горизонтальной оси с

постоянной угловой скоростью ![]() об/с. Под действием

центробежных сил происходит формирование внутритрубного слоя смеси и частичное

его уплотнение.

об/с. Под действием

центробежных сил происходит формирование внутритрубного слоя смеси и частичное

его уплотнение.

Чтобы запустить процесс СВС,

смесь поджигают с помощью вольфрамовой нити. Процесс нанесения покрытия методом

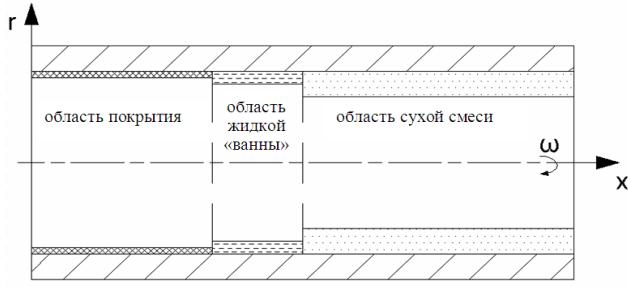

центробежного СВС можно схематично представить в виде трех областей (рис. 1):

область сухой смеси, до которой фронт горения еще не дошел, область жидкой

«ванны», где смесь в результате горения переходит в расплавленное состояние и

область покрытия, где расплавленная смесь закристаллизовалась и образовала

покрытие [2].

Рис. 1. Распределение областей фазовых состояний

Именно жидкая фаза играет

большую роль в процессе СВС. Жидкость отличается от твердого тела в первую

очередь отсутствием длительного сопротивления сдвигу. Поэтому она способна

растекаться по поверхности, благодаря чему происходит соприкосновение и

взаимодействие молекул жидкости и молекул поверхностного слоя твердого тела и

прилипание (адгезия).

Жидкая фаза характеризуется небольшим объемом

расплавленного металла и быстрым его затвердеванием. Несмотря на относительную

кратковременность жидкой фазы, реакции взаимодействия смеси и металла проходят

довольно интенсивно, что обусловлено высокой температурой реакции.

Теоретические основы

моделирования процесса теплообмена между средами опубликованы в работах [2-4],

однако уравнение кинетики процесса СВС до настоящего времени не

рассматривалось. Приведем систему уравнений, описывающих процесс теплокинетики:

|

|

(1) |

где ![]() ,

, ![]() ,

, ![]() ,

, ![]()

![]() ;

; ![]() ,

, ![]() ,

, ![]() ,

, ![]() – температуры внешней окружающей среды, внутренней

окружающей среды, смеси и стенки;

– температуры внешней окружающей среды, внутренней

окружающей среды, смеси и стенки; ![]() ,

, ![]() ,

, ![]() ,

, ![]() – коэффициенты теплоотдачи от стенки к внешней

окружающей среде, от стенки к покрытию, от покрытия к внутренней окружающей

среде и от покрытия к стенке;

– коэффициенты теплоотдачи от стенки к внешней

окружающей среде, от стенки к покрытию, от покрытия к внутренней окружающей

среде и от покрытия к стенке; ![]() ,

, ![]() ,

, ![]() ,

, ![]() – периметры раздела между стенкой и внешней окружающей

средой, между стенкой и покрытием, между покрытием и внутренней окружающей

средой и между покрытием и стенкой;

– периметры раздела между стенкой и внешней окружающей

средой, между стенкой и покрытием, между покрытием и внутренней окружающей

средой и между покрытием и стенкой; ![]() ,

, ![]() – плотности стенки и покрытия;

– плотности стенки и покрытия; ![]() ,

, ![]() – удельные теплоемкости стенки и покрытия;

– удельные теплоемкости стенки и покрытия; ![]() ,

, ![]() – площади

поперечного сечения стенки трубы и

покрытия;

– площади

поперечного сечения стенки трубы и

покрытия; ![]() ,

, ![]() – температуропроводности стенки и покрытия;

– температуропроводности стенки и покрытия; ![]() – мощность

источника энергии.

– мощность

источника энергии.

Система дифференциальных уравнений решена

методом конечных разностей. В результате преобразований [5] систему (1) можно

записать в блочно-матричном виде:

|

|

(2) |

II. Постановка

задачи

Чтобы получить внутритрубное покрытие

высокого качества желательно построить математическую модель процесса. Это

позволит исследовать процесс СВС и в дальнейшем управлять им.

Моделирование технологии нанесения

внутритрубного покрытия достаточно сложная проблема, решение которой возможно с

помощью современных информационно-компьютерных технологий.

Для моделирования процесса СВС

разработана программа, реализующая

математическую модель, которая учитывает кинетику процесса горения, его

теплофизические факторы: скорость распространения фронта и продолжительность жидкой области.

III.

Результаты

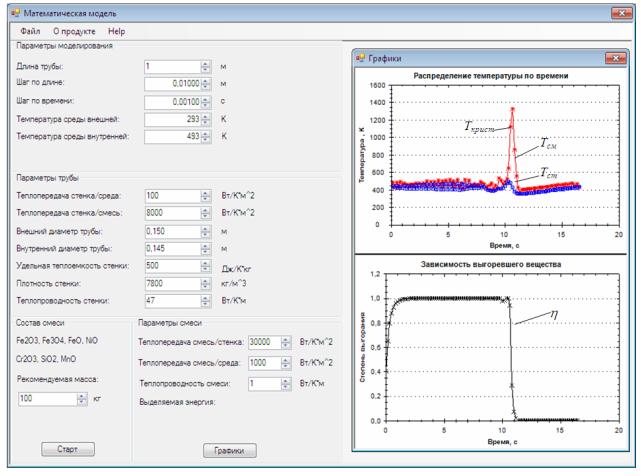

Разработанная программа, в отличие от своих аналогов, производит

расчет зависимостей распределения температур сред и степени выгорания вещества

по системе дифференциальных уравнений.

На рис. 2. представлены зависимости распределения температур в смеси и

стенке трубы (Тсм, Тст) и степень выгорания

вещества (![]() ) в сечении трубы х=0,64 м.

) в сечении трубы х=0,64 м.

Выбрав температуру

кристаллизации покрытия Ткрист, которая зависит от состава

смеси, можно вычислить длину жидкой фазы.

При начальных условиях,

изображенных в левой части рисунка, протяженность жидкой фазы равна 0,059 м. Учитывая скорость продвижения

фронта волны горения, продолжительность пребывания смеси в жидкой фазе составит

примерно 1 секунду.

Рис. 2. Результаты работы программы

IV.

Выводы

Разработанную программу

возможно применить на производстве или в научных исследовательских центрах. Ее

использование значительно упростит работу технологов. Программная реализация

математической модели значительно сокращает временные и экономические затраты

на проведение экспериментов. Экономический анализ показал, что разработка и

внедрение программы обойдется на порядок ниже внедрения аналогичных программных

комплексов.

Но на сегодняшний день данная

работа носит исследовательский характер, так как нет возможности сравнить

результаты моделирования процесса СВС с экспериментальными данными.

Литература

1 Мержанов А. Г. Самораспространяющийся высокотемпературный синтез.// Физическая химия. Современные проблемы. Ежегодник./ Под ред. Акад. Я. М. Колотыркина. М.: «Химия» 1983. С. 6-44.

2 Садыков, Р.А. Теплофизическое моделирование процесса нанесения внутритрубного покрытия методом центробежного СВС /Р.А. Садыков, В.И. Потапов, А.А. Ермоленко, Е.А. Трофимов// Вестник ЮУрГУ. Серия «Металлургия», т. 23 №2, 2013 г. С. 85-89.

3 Мержанов, А.Г. Твердопламенное горение / Мержанов А.Г., Мукасьян А.С. – М.: ТОРУС ПРЕСС, 2007. – 336 с.

4 Потапов, В.И. Математические модели теплофизических процессов в объектах многослойной структуры: Монография. – Челябинск: Изд. ЮУрГУ, 2004. – 270 с.

5

Любимова А. А.

Термокинетическая модель формирования внутритрубного керамического

покрытия /Любимова А. А., Садыков.

Р.А., Потапов В. И. // Наука,

образование, общество: проблемы и перспективы развития. По материалам Международной научно-практической конференции

28 февраля 2014 г.: Часть 2.

Тамбов, 2014.