Технические

науки/1. Металлургия

К.т.н.

Денисенко А.И., Чигиринский Р.Ю.

Национальная металлургическая академия Украины

О ДИСПЕРСНОСТИ

СИСТЕМЫ Mn-O МЕТАЛЛОКОМПОЗИТНОГО ЭЛЕКТРОДА ПРИ ИНЖЕКЦИОННОМ МЕТОДЕ ЕГО СИНТЕЗА

Порошковые

материалы на основе системы Mn-O перспективны [1] для

применения в качестве электрохимически активных компонент электродов источников

энергии современных электронных портативных устройств.

Известно [2, 3],

что процесс синтеза металлокомпозитного слоя электрода с применением инжекционного

метода включает этап транспортировки порции электрохимически активного

(преимущественно оксидного) порошка потоком газа к сверхзвуковому соплу, этап

разгона в сопле двухфазной струи, состоящей из газа и микрочастиц порошка, а

также этап ударного торможения дисперсной фазы на подложке. Микрочастицы,

разогнанные до сверхзвуковых скоростей, при соударении с подложкой внедряются в

нее, формируя приповерхностную металлокомпозитную структуру [2].

Для инжекции

в подложку (алюминиевая фольга толщиной 30 мкм) применялась порошковая смесь,

включающая по массе 3% алюминиевого порошка (ПА-4) и 97% порошка MnO2.

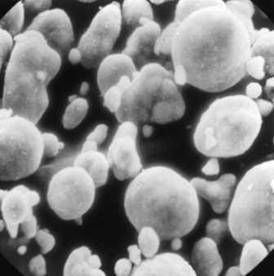

Исходные компоненты – порошок MnO2

(см. рис. 1 а) c размерами микрочастиц от 4 до 35 мкм и

алюминиевый порошок c размерами частиц 13 – 13,45 мкм. Размер частиц

смеси составлял в среднем 15 мкм. В связи с тем, что микрочастицы исходных

порошков имели шаровидную форму и приблизительно равные размеры, визуально

микрочастицы MnO2 и микрочастицы алюминия в смеси не идентифицировались.

Сравнивалась

дисперсность микрочастиц на поверхности синтезированного инжекционным методом

металлокомпозитного слоя с дисперсностью исходных материалов. С этой целью

исследовались электронные микрофотографии (см. рис. 1), полученные на растровом

электронном микроскопе JSM-35 фирмы JEOL

(Япония) в режиме работы с эмиссией вторичных электронов (ускоряющее напряжение

25 кВ).

a

б

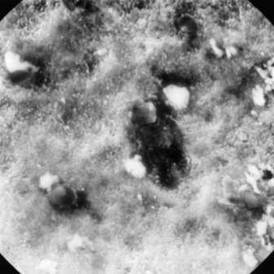

Рис.1. Электронные микрофотографии

(×1000) а – исходного порошка MnO2;

б – сформированной с

применением инжекционного метода поверхности металлокомпозитного

электрода.

В структуре поверхности металлокомпозитного электрода,

сформированной с применением инжекционного метода (рис. 1 б), визуально

наблюдается значительное количественное преобладание микрочастиц с размером,

близким к 1 мкм (рис. 3, а). Такие микрочастицы распределены по площади

подложки преимущественно равномерно. На микрофотографии также наблюдаются

слипшиеся микрочастицы и лунки, сформированные, вероятно, ударами по подложке

крупных микрочастиц размером от 20 до 40 мкм. На дне крупных лунок различимы

трещины (рис. 1 б).

Из

сопоставления изображений микрочастиц на электронных микрофотографиях (см. рис.

1) исходного порошка и сформированной с применением инжекционного метода

поверхности металлокомпозитного электрода следует, что процесс инжекции

порошковой смеси в подложку сопровождается значительной трансформацией

дисперсности в направлении измельчения микрочастиц (уменьшения среднего размера

в 10-20 раз).

Кроме

дробления микрочастиц оксидного порошка в процессе ударного торможения

непосредственно подложкой, одной из вероятных причин наблюдаемого различия

дисперсности исходного порошка и совокупности микрочастиц на сформированной с

применением инжекционного метода поверхности металлокомпозитного электрода

может быть рассмотренное ранее [4, 5] взаимодействие

динамической структуры в виде приповерхностного слоя микрочастиц, еще не

покинувших после ударного столкновения зону действия высокоскоростной двухфазной

струи на поверхность подложки, с разогнанными и транспортируемыми этой струей

оксидными микрочастицами.

Массовые соударения оксидных микрочастиц, налетающих на

экранирующее “облако”, формируемое над поверхностью мишени отскакивающими от

нее микрочастицами, с большой долей вероятности также сопровождаются их

дроблением [6].

Дальнейшие

исследования методами структурной металлографии сформированной с применением

инжекции электрохимически активных оксидных микрочастиц в приповерхностный слой

электродного токосъемника металлокомпозитной структуры, по мнению авторов,

позволят уточнить, что с подавляющим преимуществом закрепляются на поверхности

подложки не устремляемые к ней микрочастицы исходных порошковых материалов, а

образуемые при ударных взаимодействиях вблизи поверхности осколки этих

микрочастиц.

Литература

1. M. Suganthaa,

P. A. Ramakrishnana,

A. M. Hermann, C. P Warmsinghb

and D. S. Ginleyb.

Nanostructured MnO2 for Li batteries // International Journal of Hydrogen

Energy, Volume 28,Issue 6, June 2003 - Pages 597-600.

2.

Денисенко А.И., Калинушкин Е.П. Система

автоматизации установки инжекционного формирования металлокомпозита //

Матеріали ХIV Міжнародної конференції з автоматичного управління

(Автоматика-2007).–Ч.1.– Cевастополь.–2007.– С.136-138.

3.

Денисенко А.И., Калинушкин Е.П. Автоматическое

управление программно-аппаратным комплексом для синтеза наноструктур //

Матеріали ХIII Міжна-родної науково-технічної конференції з автоматич-ного

управління (Автоматика-2006). –УНІВЕРСУМ-Вінниця, 2007. – С.186-189.

4.

Денисенко А.И. О приповерхностном слое частиц в

инжекционной технологии синтеза / Сучасні проблеми металургії. Наукові

праці. Том 9. – Дніпропетровськ:

«Системні технології», 2006. – С.

71–81.

5.

Денисенко А.И. О влиянии на инжекцию в

металлокомпозит катода приповерхностного слоя оксидных частиц / Теория и практика металлургии.– 2008. –

№ 2.– С. 79-83.

6.

Денисенко А.И. К оптимизации инжекционного метода

формирования металлокомпозитного электрода // Материалы I Международной

научно-практической конференции "Научное пространство Европы – 2007”. –

Т.10. Технические науки. – Днепропетровск: Наука и образование, 2007.– С.

22-25.