Кулетов Д. Б., Бексултан Ж., Лесбаев

Б.Т., Паният Г.

РГП «Институт проблем горения», Казахстан

Антиобледенительное покрытие

полученного из силиконовых отходов

При исследованиях процессов формирования

льда и разработке методов оценки адгезионных характеристик ледяной субстанции к

поверхности материала, в зарубежной литературе используются понятия

«icephobicity» (льдофобность) и «hydrophobicity» (гидрофобность). Термин

«icephobicity» (льдофобность) определяется, как способность твердой поверхности

отталкивать лед или предотвращать формирование льда ввиду определенной

топографической структуры и энергетической активности поверхности. Также

применяются «противообледенительные» или «противогололедные» (deicing) и

«антиобледенительные» (antiicing) термины. В первом случае речь идет о методах

борьбы с уже образовавшейся наледью. Во втором случае, термин «antiicing»

описывает методы предотвращения образования ледяной корки на поверхности

материала. Ранние разработки по антиобледенительным покрытиям проводились с

использованием таких потенциально эффективных химических реагентов как,

мочевина, этиленгликоль, метанол, но ввиду бионегативности эти материалы не

нашли широкого промышленного применения. Принцип действия применяемых и

разрабатываемых в настоящее время методов борьбы с антиледенением основано на

разрушении сплошности льда и ослаблении его сцепления с поверхностью материала.

Антиобледенительное свойство материала напрямую

зависит от гидрофобных свойств поверхности. В предлагаемой работе для создания

полимерного антиобледенительного композиционного материала был разработан метод

синтеза нанодисперсного супергидрофобного порошка в процессе сжигания отходов

силиконовых отходов. Разработанный нами метод получения

нанодисперсного порошка является простым. В основе метода лежит способ сжигания

силиконовых отходов (подставки из силикона, разные формы сделанные из

силикона), в результате образуется механически прочный гидрофобный

нанодисперсный порошок.

Метод

сжигания не требует дополнительных энергетических затрат и разработанный метод

позволяет получать нанодисперсный порошок с уголом смачивания свыше 155°. Таким

образом разработан метод позволяющий простым сжиганием получать бело-серого

цвета нанодисперсный порошок, который не обладает запахом и не оказывает

вредного воздействия на кожу. На рисунке

1 приведен полученный нанодисперсный супергидрофобный порошок растертый тонким

слоем на поверхности бумаги с каплями воды на его поверхности. Это испытание

показывает, что для придания поверхности гидрофобного свойства достаточно

малого количества порошка как расходного материала.

Рисунок 1 – Полученный нанодиспрсный порошок из силиконовых

отходов

На основе полученного нанодисперсного порошка и полифенилсульфида исползованного

в качестве связующего, был разработан и создан антиобледенительный

композиционный материал. Покрытие из полученного композиционного материала

обладает супергидрофобным свойством. На рисунке 2 (а) показана фотография

поведения капель воды на поверхности полученного покрытия. Полученный композиционный

материал обладает высокой адгезией к металлам, дереву, картону и стеклу.

Проведены испытания по обдуву водной аэрозолю покрытия нанесенного на поверхность дюралюминиевой

пластины при температуре -50С. Результаты исследований

показали, что ледяной коркой покрывается около 20% поверхности, при этом

небольшое силовое усилие приводит к отделению ледяной корки от поверхности. На

рисунке 2 (б) приведена фотография ледяной поверхности и капли воды на этой поверхности,

которая была помещена в холодильник в течении 30 минут.

а) б)

Рисунок 2 – Поведение капель воды на

поверхности полученного антиобледенительного покрытия.

Были определены условия нанесения антиобледенительного покрытия на поверхность

дюралюминия, оксида цинка и стального железа. Способ получения

антиобледенительного покрытия состояло из нескольких этапов. Для получения

антиобледенительного покрытия на алюминиевой поверхности наносили кистью

поверхностно активное веществоТритон-Х-100 и распыляли по поверхности порошок

полифенилсульфида. После чего образец подвергали нагреву до температуры

320ºС в течение нескольких минут.

После охлаждения естественным путем, на поверхность образца наносили

кистью силикон гелиевый клей. Затем на него распыляли полученный из силиконовых

отходов нанодисперсный порошок оксида кремния. Образец с нанесенным покрытием

обрабатывали при температуре 330ºС в течение нескольких десятков минут.

Конечным результатом является формирование антиобледенительного покрытия.

Адгезия покрытия к подложке составляет по гостовкой шкале 28 баллов. Полученная

поверхность обладает гидрофобным свойством, краевой угол смачивания равен

160º.

Для получения антиобледенительного покрытия на поверхности оксида цинка

предворительно готовили эмульсию поверхностно активного веществаТритон-Х-100 с

порошком полифенилсульфида и эмульсию наносили кистью на поверхность оксида

цинка. Образец в течении нескольких минут выдерживали при температуре

300ºС. После охлаждения

естественным путем, на образец наносили кистью силикон гелиевый клей. После

проведенных операций на поверхность распыляли нанодисперсный порошок диоксида

кремния полученный из силиконовых отходов. Образец с нанесенным покрытием

помещали в печь и выдерживали при температуре 330ºС в течении нескольких

десятков минут. Адгезия полученного антиобледенительного покрытия к подложке по

госту составляет 26 баллов. Полученная поверхность обладает гидрофобным

свойством, краевой угол смачивания равен 157º град.

Для получения антиобледенительного покрытия, на стальной поверхности, на

поверхность наносили кистью поверхностно активное веществоТритон-Х-100 и

распыляли порошок полифенилсульфида, образец прогревали в течении нескольких

минут при температуре 330ºС. После

охлаждения, образец вынимали и наносили кистью силикон гелиевый клей. Затем на

поверхность распыляли полученный из силиконовых отходов нанодисперсный порошок

диоксида кремния. Образец с нанесенным порошком помещали в муфельную печь и

выдерживали при температуре 330ºС в течении нескольких десятков минут.

Адгезия полученного покрытия к подложке по гостовской шкале составляет 25

баллов. Полученная поверхность обладает гидрофобным свойством, краевой угол

смачивания равен 155º.

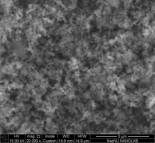

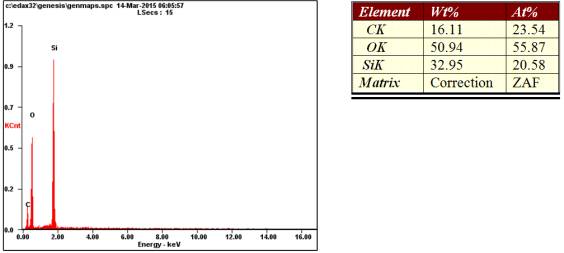

На рисунке 3 приведен электронно-микроскопический снимок и результаты

элементного анализа состава полученного нанодисперсного порошка который был

получен в процессе сжигания отходов силиконовых материалов. Результаты анализа

показали, что порошок состоит из 77% диоксида кремния SiO2 и 23% углерода. Размеры частиц в порошке

колеблются в пределах 300-400 нм, и он обладает исключительным супергидрофобным

свойством.

Рисунок 3 – Электронно-микроскопический снимок и результаты

EDAX анализа полученного порошка из силиконовых отходов

На рисунке 4 приведена рентгенограмма

полученного порошка при сжигании силиконовых отходв. Рентгенофазовый анализ

показывает отсутствие кристалических фаз и присутствие только аморфной фазы.

Рисунок 4 – Рентгено фазовый анализ порошка из силиконовых

отходов

ЗАКЛЮЧЕНИЕ

Разработана технология

получения нанодисперсного супергидрофобного диоксида кремния методом сжигания

силиконовых отходов. На основе полученного нанодисперсного супергидрофобного

диоксида кремния и полифенилен сульфида используемого в качестве связующего разработана и

создана технология изготовления антиобледенительных покрытий на металических и

шиферных поверхностях.

СПИСОК

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.

Гусев Н. И., Кубасов Е.

А. Конструктивные решения по предотвращению наледей на крышах // Региональная

архитектура и строительство. 2011. № 1. С. 100-107.

2.

Гусев Н. И., Кубасов Е.

А., Кочеткова М. В. Средства дляу даление наледи с крыш // Региональная

архитектура и строительство. 2011. № 2. С. 104-108.

3.

Пат.- 2063272-РФ-B05D5/08.-Способ формирования антифрикционного и антиобледенительного

покрытия./Заявитель Петербургский государственный университет путей сообщения;-

Панюшкин А.В.; Сергачева Н.А.-93043773/26-Заяв.-31.08.1993.-Опубл.-10.07.1996.

4.

Пат.- 2156786МПК C09K3/18. Гидрофобная антиобледенительная

композиция. / Красильникова Л.Н., Чуппина С.В., Кротиков В.А., Шнурков

Н.В., Фокина Л.Т., заявитель и патентообладатель Институт химии силикатов РАН, Научно-исследовательский

институт специальных полимеров и коррозии -

Заяв.-30.12.1998.-Опубл.-27.09.2000.