к.т.н. Малафеев Ю.М., Кирсанов А.О.

Национальный технический университет Украины

«КПИ», г.Киев

Исследование шероховатости

обработанной поверхности и стойкости инструмента при точении сплава 50Н.

Различные факторы, обуславливающие

формирование шероховатости обработанной поверхности могут быть объединены в

следующие основные группы: геометрия процесса резания, упругие и пластические

деформации обрабатываемого материала, вибрации режущего инструмента по

отношению к обрабатываемой поверхности. Учитывая тот факт, что при высоких

скоростях резания (V>70 м/мин) пластическое деформирование поверхностного

слоя невелико [4], а точностные характеристики станка соответствующие ГОСТу и

его жесткость обеспечивают безвибрационное резание, то можно сделать вывод о том,

что основными факторами, характеризующими возникновение шероховатости при

чистовом точении будут являются геометрические факторы процесса. В нашем случае

геометрия инструмента, оптимизированная на первом этапе исследования, остается

постоянной, а изменяются лишь скорость, подача, и глубина резания и величина

износа по задней поверхности резца.

При

обработке экспериментальных данных была получена математическая модель влияния

режимов резания и износа на величину шероховатости, имеющая следующий вид:

(1)

(1)

Одновременно проведенный

парный корреляционный анализ [2] позволил получить уравнения для расчета

высотных (RZ, Rmax, RP, tP, b, ν) и шаговых (S, Sm) параметров в

зависимости от среднеарифметической высоты микронеровности Ra, мкм и подачи S мм/об.

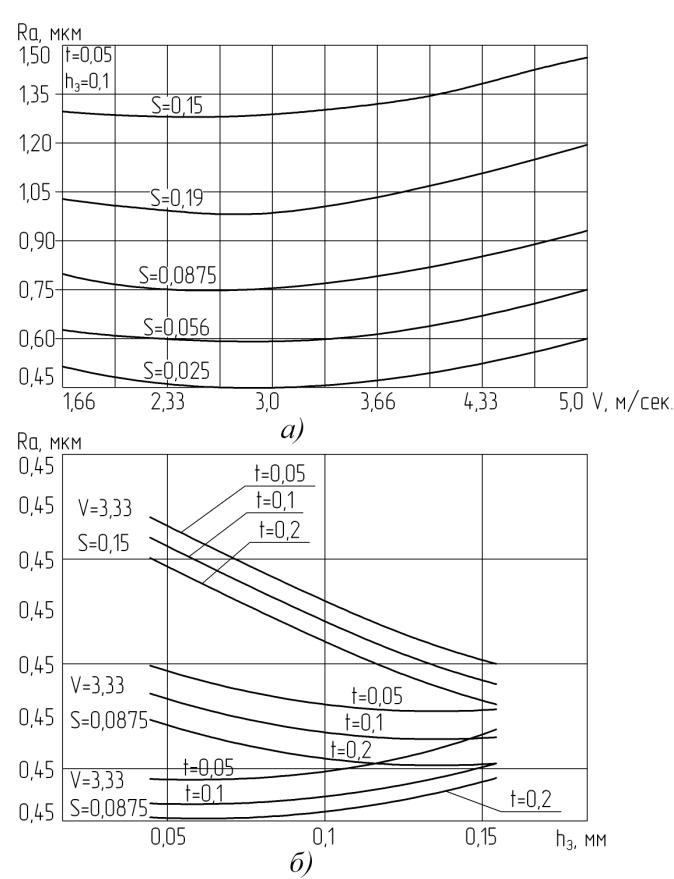

Рис. 1. Влияние режима

резания – а) и износа инструмента – б)

на шероховатость обработанной поверхности при

точении

Полученные зависимости могут быть

использованы при необходимости в расчетах на износ, контактную жесткость,

усталостную прочность и т.д. [5, 6].

Статистический анализ модели (1)

позволяет сделать вывод о том, что наибольшее влияние на шероховатость

обработанной поверхности оказывают подача, износ инструмента по задней

поверхности и скорость резания. Глубина резания в меньшей степени влияет на

шероховатость.

Увеличение подачи будет способствовать

увеличению шероховатости обработанной поверхности как геометрический фактор

процесса резания. Износ инструмента по задней поверхности несколько снижает ее,

т.к. при этом за счет возрастания площади контакта инструмента с обрабатываемой

поверхностью происходит не только формообразование, но и выглаживание

формируемой поверхности. Скорость резания оказывает меньшее влияние на величину

шероховатости, а глубина резания фактически на нее не влияет (рис. 1).

Стойкость инструмента

является важным технико-экономическим показателем, который зависит от

химического состава обрабатываемого и инструментального материала, их

механических и теплофизических характеристик, геометрии инструмента, марки СОЖ,

режима резания [1,3].

С целью определения зависимости стойкости от режимов

резания были проведены полные стойкостные испытания. Величина критического

износа была принята равной hЗ=0,І5мм, т.к. предварительные эксперименты показали, что большее увеличение

его влечет за собой резкое падение магнитных характеристик. Это можно объяснить

тем, что в данном случае силовой фактор превалирует над температурным и

разупрочнение (возврат) металла за счет температур, развиваемых в зоне резания,

происходит не полностью. В результате этого, микротвердость (степень наклепа),

формируемая в поверхностном слое будет существенно влиять на

физико-механические характеристики (в

том числе и магнитные) обрабатываемого материала.

Для исследования

влияния скорости резания, подачи и износа на стойкость инструмента нами был

реализован план эксперимента З3. Глубина резания

оставалась равной t =0,2мм, а скорость V м/мин подача S об/мин и величина износа hЗ мм варьировались на

трех уровнях.

При

статистической обработке результатов эксперимента била получена следующая

математическая модель стойкости инструмента из КНТ16, выражающая зависимость от

режима резания (скорости и подачи) и износа. в натуральном виде:

(2)

(2)

Статистический анализ

полученной модели (2) позволил установить, что на стойкость инструмента из

КНТ16 в большей степени влияют скорость резания V, затем износ инструмента hЗ и

подача S. Это объясняется возрастанием температуры при увеличении скорости

резания, которое будет вызывать увеличение работы резания, что в свою очередь

вызывает интенсивный износ инструмента, а следовательно и уменьшение стойкости.

Это наглядно видно из полученного уравнения. Увеличение подачи на стойкость

инструмента оказывает меньшее влияние, чем скорость, однако также вызывает ее

уменьшение за счет возрастания работы резания и тепловыделения.

Экспериментальные данные хорошо

согласуются с основными положениями теории резания [1,3,4,7].

Анализ полученных результатов

исследований влияния технологических параметров на качественные характеристики

при точении сплава 50Н дает возможность заключить следующее:

1.

На качественные характеристики деталей из сплава 50Н (шероховатость

обработанной поверхности) большее влияние оказывают элементы режимов резания

(V,S,t) и величина износа инструмента по задней поверхности hЗ. об этом

свидетельствует математическая модель (1), полученная в результате обработки

экспериментальных данных.

2.

Полученная математическая модель может быть использована для управления

технологическим процессом чистового точения изменением исследуемых факторов (V,

S, t, hЗ) в интервале их варьирования.

3.

Результаты исследования влияния режимов резания на качественные параметры

обработанной поверхности при чистовом точении сплава 50Н, а также полученная

математическая модель (1) показывают, что изменением элементов режима резания

можно целенаправленно управлять формированием необходимого качественного

параметра.

4.

Полученная стойкостная зависимость (2) позволяет для заданных режимов обработки

и величины износа прогнозировать стойкость инструмента из КНТ16 при чистовом

точении деталей из сплава 50Н.

Литература:

1.

Бобров В.Ф. Основы теории резания металлов. – М.: Машиностроение, 1975. – 344

с.;

2.

Закс Л. Статистическое оценивание.

– М.: Статистика, 1976. – 598

с.;

3.

Лоладзе Т.Н. Прочность и износостойкость режущего инструмента. – М.:

Машиностроение, 1984. – 320 с.;

4.

Маталин А.А. Технология механической обработки. – Л.: Машиностроение, 1977. –

462 с. ;

5.

Рыжов Э.В., Суслов А.Г., Федоров В.П. Технологическое обеспечение

эксплуатационных свойств деталей машин.–М.: Машиностроение, 1979.–176 с.;

6.

Рыжов Э.В. Качество поверхности и контактная жесткость деталей машин. – М.:

Машиностроение, 1981. – 244 с.;

7.

Талантов Н.В. Физические основы процесса резания. Физические процессы при

резании металлов. – Волгоград, 1984. – с. 3 – 37.