Технические науки/ 8. Обработка материалов в

машиностроении

аспирант

Борисов А.А., д.т.н. Маслов А.Р.

ФГБОУ ВПО МГТУ «Станкин»,

Россия

Инструментальная

система для фрезерования

3D‑поверхностей площадью менее 1500 мм2

Темпы и

уровень развития таких наукоемких отраслей промышленности как микроэлектроника,

медицина и приборостроение требуют развития технологий микрообработки,

позволяющих изготавливать все более миниатюрные детали.

В настоящее

время используют лазерную, электрохимическую и электроэрозионную микрообработку,

а также микрообработку резанием. Причем последняя получила широкое

распространение ввиду своей универсальности, которая снимает многие ограничения

накладываемые физико-техническими процессами. В частности, фрезерование

позволяет обрабатывать 3D-поверхности сложной геометрической формы.

При микрообработке

резанием необходимо решать проблему обеспечения надежности из-за низкой стойкости

инструмента. При этом многообразие используемого вспомогательного и режущего

инструмента усложняет создание и внедрение систем обеспечения надежности.

Для решения аналогичных

проблем при традиционной обработке резанием используют системный подход,

результатом которого является создание инструментальных систем (ИС), в которых

комплексно учитываются вопросы универсальности применения с учетом условий, в

которых предполагается эксплуатировать ИС [1]. Принцип системного подхода в

разработке инструментального обеспечения используется всеми инструментальными фирмами,

например Kennametal, Sandvik, ISCAR, SECO, Walter и др. Создание ИС привело к

переходу на качественно новый уровень развития инструментального производства.

Для

построения ИС требуется создать совокупность типоразмерных рядов систем

базирования и закрепления режущего инструмента и систем базирования и закрепления

компоновок инструмента на станках, обеспечивающая выполнение технических и

экономических требований эффективного использования в автоматизированном

производстве [2].

ИС для

фрезерования 3D-поверхностей площадью менее 1500 мм2 имеют ряд особенностей:

-

диаметры

рабочей части используемых концевых фрез в основном находятся в интервале

0,5...3,0 мм;

-

сборки

инструмента эксплуатируются при частотах вращения шпинделя до 50000 мин-1.

Диаметры

фрез для микрообработки 3D-поверхностей сложной геометрической формы выбираются,

в основном, исходя из размеров обрабатываемой поверхности. Использование

инструмента подобного размера связанно с множеством проблем, оказывающих

влияние на надежность процесса резания. Это объясняется соизмеримыми значениями

величин сил резания и сил, приводящих к разрушению самого инструмента.

В тоже время

при обработке инструментом малого диаметра с высокой частотой вращения

шпинделя, не удается использовать преимущества высокоскоростного фрезерования. Высокие

частоты вращения шпинделя позволяют достигнуть лишь тех скоростей резания,

которые характерны для обычного, а не высокоскоростного, фрезерования. Так,

например, скорость резания для фрезы диаметром D=1 мм при частоте вращения 30 000

мин-1:

![]()

С другой

стороны при фрезеровании с высокими частотами вращения инструмента появляется

необходимость балансировки сборок с точностью на уровне класса G2.5 по ИСО при

25000 мин-1. Малые подачи на зуб миниатюрной фрезы предполагают высокую

точность закрепления инструмента с биением порядка 3 мкм на вылете 12…25 мм.

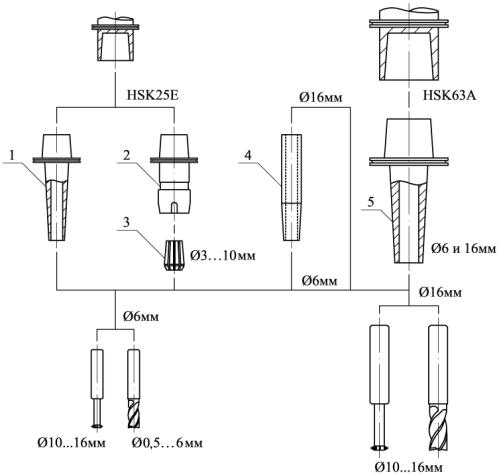

Исходя из

этих требований в МГТУ «Станкин» разработана ИС для микрообработки на высокоскоростных

станках с ЧПУ со шпинделями с конусом HSK 25E и с конусом HSK 63A (рис. 1).

|

|

|

Рис.

1. Инструментальная система для микрообработки (МГТУ «Станкин») |

В созданную

систему включены: термопатрон 1 с конусом HSK 25E и посадочным

отверстием 5,95Н6 под инструмент с хвостовиками диаметром 6

мм; цанговый патрон 2 с конусом HSK 25E и посадочным

отверстием под инструмент с хвостовиками 6 мм (рис. 2); набор цанг 3 с

посадочными отверстиями под инструмент в интервале 1...10 мм

через каждые 0,5 мм; удлинитель 4 с цилиндрическим хвостовиком 16 мм и посадочным

отверстием 5,95Н6 под инструмент с хвостовиками 6 мм;

термопатрон 5 с конусом HSK 63A и посадочными

отверстиями 5,95Н6 и 15,84Н6 под инструмент с хвостовиками 6

и 16 мм; концевые и дисковые фрезы с цилиндрическими хвостовиками

6 мм; концевые и дисковые фрезы с цилиндрическими хвостовиками

16 мм. На все элементы ИС разработаны чертежи, по которым

изготовлены лабораторные образцы отдельных типоразмеров для испытаний на станке

фирмы Roders 300 (Германия) в «Инжиниринговом технологическом центре» при

МГТУ «Станкин».

|

|

|

Рис. 2.

Цанговый патрон с конусом HSK 25E |

При проведении испытаний

были использованы твердосплавные концевые фрезы диаметром 6 мм

как обеспечивающие рабочую нагрузку при частоте вращения 20 000 мин-1,

подаче 0,05 мм/зуб с переменной глубиной резания заготовки из стали 45 в

диапазоне 0,1…0,6 мм. Испытания показали удовлетворительные результаты.

Литература:

1. Инструментальные системы

автоматизированного производства: Учебник для студ. машиностроит. спец. вузов/

Гжиров Р.И., Гречишников В.А., Логашев В.Г. и др. СПб.:

Политехника, 1993. - 399 с.

2. Инструментальные системы

машиностроительных производств: учебник./ Маслов А.Р. М.: Машиностроение,

2006. – 336 с.