ВЛИЯНИЕ МЕТОДОВ

ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ НА ФИЗИКО-МЕХАНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

Н. Д. Папшева, М. К.

Александров, О. М. Акушская

Самарский

государственный технический университет

Поверхностное

пластическое деформирование (ППД), осуществляемое различными

способами, получило широкое

распространение как метод улучшения основных

показателей качества поверхностного слоя и эксплуатационных характеристик

деталей машин и инструментов. Введение в зону

обработки ультразвуковых колебаний снижает сопротивление пластической

деформации, что приводит к уменьшению статического усилия деформирования и дает

возможность обработки жестких деталей[1].

Титановые сплавы

характеризуются особыми

сочетаниями физико-механических

свойств. Исследования проводились на титановых сплавах ОТ4, ВТ3-1, ВТ6 и

инструментальных сталях Р9К5 и Р6М5.

Изучение

особенностей влияния ультразвукового упрочнения и накатывания шариком на тонкую

кристаллическую структуру титановых сплавов ВТ3-1, ВТ9, ОТ4 проводилось на образцах после точения, шлифования, а также в отожженном состоянии. Закаленные

быстрорежущие стали Р9К5, Р6М5 исследовали

после шлифования.

Исследования

показали, что ультразвуковое упрочнение и накатывание шариком вызывают

дополнительное уширение рентгеновских интерференционных

линий после всех видов обработки. При этом увеличение деформационного

упрочнения, определяемое относительным уширением рентгеновских линий на

отожженных образцах, происходит более интенсивно, чем при упрочнении после

точения, однако степень деформационного упрочнения во втором

случае выше. На это, в частности, указывает тот

факт, что уровень размытия рентгеновских интерференционных линий в образцах,

упрочненных после отжига ниже, чем в упрочненных после точения. Это связано с

тем, что при упрочнении образцов после точения реализуется субструктурное

состояние с более мелкими блоками и большими микроискажениями кристаллической

решетки.

Известно, что

прохождение ультразвуковых волн через кристалл вызывает активацию дислокаций

[2]. При пластическом деформировании в ультразвуковом поле часть активированных

дислокаций становится подвижной, что вызывает локализованную пластическую

деформацию. В предварительно точеных образцах доля подвижных дислокаций меньше

вследствие большого количества препятствий. Это вызывает своеобразное

субструктурное упрочнение за счет более мелких блоков с наибольшими

микроискажениями внутри них. При упрочнении отожженных образцов движение

активизированных ультразвуком

дислокаций не тормозится

препятствиями, в связи с чем длина

их свободного пробега больше и, следовательно, степень упрочнения ниже.

Анализ

распределения уширений линий по глубине показал, что в отожженных образцах

наиболее интенсивное деформационное упрочнение после ультразвуковой обработки распространяется до глубины 150-200 мкм,

а в точеных до 80-100 мкм.

Проведенные исследования позволили установить, что поверхностное пластическое деформирование титановых сплавов ВТ3-1, ВТ9 и

ОТ4 сопровождается дроблением блоков мозаики, значительным развитием

микроискажений и увеличением плотности дислокаций. Причем накатывание шариком, как показали исследования образцов,

упрочненных в отожженном состоянии, отличается более сильными дроблением

блоков мозаики по сравнению с ультразвуковым

упрочнением (2 • 10-6 против 3,1 • 10-6), а также более

интенсивными микроискажениями (4,6 • 10-4 против 6,1 • 10-4),

достигающими глубины 250-300 мкм (сплав ВТ9). Обкатка шариком характеризуется также более высокой плотностью

дислокаций N = 7,5 • 10-11.

Изменение размеров блоков, а также уменьшение микроискажений и

плотности дислокаций при ультразвуковом упрочнении связано с поглощением акустической энергии в местах элементарных пластических

сдвигов, что приводит к локальному нагреву, снятию напряжений, разблокировке

дислокаций, увеличению их подвижности. Все эти факторы, характеризующие в общем разупрочняющее действие ультразвука,

способствуют также более равномерной

пластической деформации в процессе упрочнения. Эффект разупрочнения

подтверждается измерением микротвердости поверхностного слоя ВТ9. Результаты этих

исследований показали, что

степень деформационного

упрочнения при ультразвуковом упрочнении примерно на 10% меньше, чем при

накатывании шариком, хотя остаточные напряжения имеют близкие значения st = 450 мПа.

Исследование влияния ультразвукового упрочнения и накатывания шариком на

фазовый состав поверхностного слоя титановых сплавов ВТ3-1,

ВТ9, ОТ4 показало, что наибольшие фазовые

превращения при упрочнении происходят в отожженных образцах. Так, при

ультразвуковом упрочнении и накатывании шариком

образцов из сплава ВТ3-1 в отожженном состоянии содержание b-фазы

на поверхности уменьшилось с 20% до 12% и глубина фазовых превращений при этом

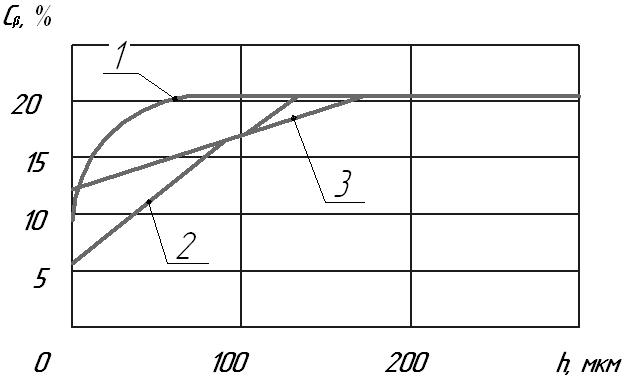

составляла 100-150 мкм. При упрочнении точеных образцов количество b-фазы уменьшилось с 10% до 4-5% (рис. 1).

Сплав ВТ9 в

отожженном состоянии содержал 17% b-фазы,

в результате накатывания шариком и ультразвукового упрочнения количество b-фазы

на поверхности уменьшилось до 8-9% и фазовые превращения наблюдались до глубины

100 мкм. Анализ интегральных интенсивностей линий а и b—

фаз отожженного сплава ОТ4 показывает, что ППД сопровождается b

® α превращениями. Исследования показали, что основной

причиной b ® α превращений является силовой

фактор, это относится и к другим видам механической обработки.

Распад

метастабильной b-фазы под воздействием пластической деформации приводит к

изменению характера эпюр остаточных напряжений, что объясняется различной

плотностью фаз. Поскольку плотность b-фазы меньше плотности α-фазы, b

® α превращения, вследствие уменьшения

Сb,% 20 15 5 0 100 200 h,мкм

![]()

Рисунок

1- Распределение b-фазы по глубине. Сплав ВТ3-1, РСТ = 200 Н, ε = 15 мкм, V = 30 м/мин., dш = 5 мм, S = 0,07 мм/об, f = 20 кГц.

1- точение, 2- точение и УЗУ, 3- отжиг и УЗУ.

объема в

поверхностном слое должны способствовать смещению эпюры остаточных напряжений в

сторону положительного знака. У сплава ОТ4 величина тангенциальных и осевых

сжимающих остаточных напряжений на 100-150 мПа выше, чем у сплавов ВТЗ-1, ВТ9, а количество свободной b-фазы

в исходном состоянии не превышает 4-5%. На

рис. 2 показана зависимость b ® α превращений в сплаве 0Т4 от величины статического усилия при

ультразвуковом упрочнении. Уменьшение

фазовых превращений при РСТ = 250-300 Н, по-видимому, связано с явлением

перенаклепа.

Накатывание шариком

быстрорежущей стали Р6М5 и

Р9К5 также приводит к дроблению блоков мозаики и увеличению плотности дислокаций с максимум

на глубине 80 мкм и значительному развитию микроискажений на глубине до ■ 200 мкм. При этом микроискажения растут с повышением усилия накатывания.

J

(0111)α /

J(0002)α+(110)b

Рисунок

2- Влияние статического усилия на b®α превращение при ультразвуковом упрочнении

образцов после точения (1) и отжига (2)

Матер.

ОТ4, ε = 15 мкм, V = 30 м/мин, dш = 5 мм, S = 0,07 мм/об, f = 20 кГц

Накатывание шариком сопровождается

выделением мелкодисперстных карбидов, что подтверждается результатами

металлографического и электронномикроскопического анализов. С увеличением

усилия повышается их дисперсность и равномерность распределения в поверхностном слое, что должно повысить стойкость режущего инструмента.

При шлифовании закаленной стали Р6М5 вследствие высоких

температур происходят структурные превращения,

в результате которых в поверхностном слое повышается содержание

аустенита до 26%. Накатывание шариком сопровождается

частичным распадом аустенита (до 15%) и переходом в более износостойкую

структуру мартенсит. Высокая твердость мартенсита обусловлена измельчением α-фазы в результате сдвинутого b®α превращения. Кроме того, карбиды, выделившиеся при упрочнении, очевидно,

служат механическим препятствием для возникновения крупных кристаллов мартенсита. Поэтому кристаллы «мартенсита

деформации» мельче кристаллов мартенсита закалки недеформированной

стали, что также существенно увеличивает износостойкость.

При ультразвуковом упрочнении

мелкоблочная структура «мартенсита деформации» наблюдается в поверхностном слое глубиной до

200 мкм, что коррелируется

с данными замера микротвердости. В результате фазового превращения количество остаточного

аустенита снижается до 16% (рис. З).

Рисунок

3- Влияние УЗУ на фазовые превращения

Матер.

–Р6М5, ε = 15 мкм, V = 30 м/мин, dш = 5 мм, S = 0,07 мм/об, f = 20 кГц

1- РСТ

= 100 Н, 2- РСТ = 250 Н, 3 - РСТ = 350 Н, 4 - неупрочн.

При ППД под

действием внешних сил происходит интенсивная пластическая деформация, которая

определяется его физико-механическими

характеристиками. Исследование напряжено-деформированного состояния в зоне

контакта проводили в программном комплексе ANSYS

с использованием метода конечных элементов. Результаты определения

интенсивности деформаций εi в зависимости от усилия

упрочнения показали, что с увеличением последнего при накатывании

шариком εi возрастает до 0,12 при УЗУ и до 0,096 при накатывании шариком. Это связано с тем,

что скорость деформирования при УЗУ значительно выше, что является следствием

быстрого распространения фронта давления, локализованного в небольшом объеме.

Как известно, высокоскоростная и квазистатическая деформации по разному

воздействует на кристаллическую решетку. При высокоскоростной деформации имеет

место перераспределение влияния отдельных факторов на физико-механические характеристики материала. Поэтому

ультразвуковое упрочнение

характеризуется более мелкозернистой структурой и высокой плотностей

дислокаций. Наибольшие значения интенсивности напряжений и деформаций находятся

на некотором расстоянии от поверхности, что связано локализацией в этой

области максимальных касательных

напряжений.

Список

использованных источников.

1.

Макаров А. И. Ультразвуковая обработка материалов. М.: Машиностроение,

1980. 237с.

2.

Применение ультразвука и взрыва при

обработке и сборке. М. Ф. Вологин, В. В. Калашников, М. С. Нерубай, Б. Л.

Штриков М.: Машиностроение, 264с.