Технические науки/1. Металлургия

Преподаватель Кокаева Г.А., д.т.н. Комков

Н.М.

Восточно-Казахстанский государственный

технический

университет им. Д. Серикбаева,

Казахстан

Влияние

примеси свинца на параметры обжига цинковых сульфидных концентратов

Как показывает практика, на

цинковые заводы поступают концентраты различного состава и технологам

необходимо знание физико-химических свойств сырья и продуктов обжига для

приготовления шихты наиболее оптимального состава с учетом соответствующих

параметров обжига. В цинковых концентратах находится значительное количество

свинца, который оказывает наиболее вредное влияние на процесс обжига.

Свинец в процессе обжига под

действием таких факторов как высокая температура (1173 – 1273К), окислительная

среда и каталитическое воздействие различных химических элементов образует ряд

химических соединений негативно влияющих на процесс обжига в кипящем слое. При

окислении сульфида свинца, в зависимости от термодинамических условий

образуются оксид свинца или сульфат свинца. Металлический свинец может

получится как в результате взаимодействия сульфида свинца с сульфатом и

оксидом, так как равновесное давление рso2 при температуре обжига равно 1,013·105Па,

так и в результате взаимодействия с другими примесями в концентрате /1/. Однако,

благодаря окислительной атмосфере в печи весь металлический свинец переходит в

оксиды и продуктами окисления галенита являются оксиды и сульфаты.

Многочисленными исследователями сообщается о существовании следующих важнейших

оксидов свинца: PbO, Pb3O4, Pb2O3, PbO2. Рассматривая систему«PbO – Cu2O» содержащую соединение Cu2O·PbO, устойчивое ниже 853К и образующее эвтектику при

температуре 973К при содержании 80% PbO, что

вызывает повышение вязкости кипящего слоя или настылеобразование.

Систему«PbO – SiO2» образует соединения силикатов

свинца имеющих температуру плавления ниже нижней границы температуры ведения

обжига цинковых концентратов в печи «кипящего слоя» и, естественно, вызывают

такие негативные явления как увеличение вязкости кипящего слоя, укрупнение

огарка и настылеобразование, которое может привести к уменьшению

производительности и полной остановке процесса. Существует несколько

разновидностей настылей, различающихся по механизму своего образования:

силикатные настыли, которые обычно образуются за счет спекания материала слоя и

сульфатные настыли – за счет повышенного сульфатообразования. Вид данных

настылей характерен как для работы печей в режимах до реконструкции, так и в

работе печей в режимах после реконструкции. Разница только в скорости

настылеобразования и в величине слоев т.к. сульфатные настыли имеют слоистое

строение. Силикатные настыли в основном обнаруживаются в зоне повышенных

температур, т.е. непосредственно в кипящем слое в застойных зонах, и

локализуются в основном в форкамере и на подине. Настыли с кессонов слоя и

термосифонов являются сульфатными. Газоходные настыли также относятся к типу

сульфатных настылей. Все газоходные настыли имеют слоистое строение, но

отличаются по плотности и прочности, а также скорости образования. В составе

настыли образующейся в газоходах отсутствуют элементы, образующие легкоплавкие

эвтектики, и в этом случае настылеобразующим соединением является сульфат

цинка. По всей видимости, повышенное содержание свинца и меди в добавленных

концентратах проявили каталитическое воздействие на сульфатообразование цинка.

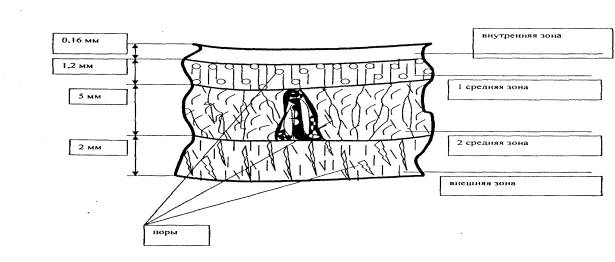

Настыль с охлаждающих

элементов печи КС (рисунок 1) имеет зональное строение, и образовалась, по всей

видимости, как результат повышения вязкости кипящего слоя и повышения

адгезионной способности частиц огарка и пыли за счет образования легкоплавких

эвтектик свинца с силикатом железом и медью.

Рисунок 1 – Схема настыли на

кессонах печи КС

На рисунке 1 видно, что

настыль имеет зональное строение и под микроскопом четко фиксируются четыре

зоны:

Внутренняя зона состоит из водо-растворимых сульфатов цинка (ZnSO4 около 4%), нерастворимого в воде сульфата свинца (PbSO4 60%), сульфида цинка (ZnS 15%), феррита цинка (ZnFe2O4 10%), сульфида свинца (PbS 5%) и нерудными силикатами. ZnS, ZnFe2O4, PbS и нерудные

минералы являются включениями. Связующая масса – сульфаты свинца и цинка.

Размер включений 6 – 10мкм. Также установлены выделения металлической меди.

Первая средняя зона состоит из галенита (PbS 70%), сфалерита (ZnS 10%), нерудные минералы составляют 2 – 3%, остальное

пространство занимают поры (17 – 18%) двух видов: а) крупные полости трещинного

типа, ориентированные перпендикулярно поверхности охлаждающих элементов

кипящего слоя; б) мелкие (d = 5 – 10мкм) сосредоточены

внутри галенитовой сульфидной массы.

Вторая средняя зона имеет пористое строение – (поры занимают 40 – 50%

всего объема), форма их трещинообразная, ориентированы по нормали к поверхности

кессона. Состоит она из тех же фаз что и первая средняя зона. Разница только в

плотности строения. Последнее вызвано замедленным ростом кристаллических

агрегатов галенита.

Внешняя зона сложена столбчатыми кристаллами галенита, содержащим

включения ZnS, нерудных минералов.

Пространство между кристаллами заполнено пылевидным веществом, в результате

чего структура зоны губчатая или гребенчатая. Результаты рационального анализа

настыли: Pbоб – 57,98; PbSO4 – 9,35; PbS – 48,63; Pbмет –

1,76; Znоб –

16,64;

ZnS – 15,27; ZnSO4 – 0,35; Znмет – 0,74. Из результатов

рационального и минералогического анализов видно, что основу настыли составляет

сульфид свинца.

Как показывают результаты

наших исследований, и практика обжига цинковых концентратов основными причинами

настылеобразования являются: образование легкоплавких соединений (эвтектик),

обусловленное составом исходного материала – цинковых концентратов и

соответственно режимом процесса; сульфатообразование при повышенных содержаниях

свинца, оказывающего каталитическое воздействие на образование сульфата цинка; нарушение

гидродинамики «кипящего слоя» вследствие повышения вязкости материала «кипящего

слоя», расстраивающего газораспределение.

Поэтому при вовлечении в

переработку цинкового концентрата с повышенным содержанием свинца (1,5 – 4,5%)

необходимо: обеспечить подготовку шихты концентратов с содержанием свинца не

более 1,0%; температуру процесса обжига поддерживать около 1173К; содержание

свободного кислорода в отходящих газах поддерживать на минимальном уровне (4 –

4,5%).

Таким образом, негативное

влияние свинца на процесс обжига заключается в образовании со многими

соединениями легкоплавких эвтектик, что приводит в некоторых условиях к

настылеобразованию, укрупнению огарка и уменьшению скорости обжига. Особенно

легкоплавкие эвтектики свинец может образовывать с диоксидом кремния.

Необходимо провести исследования по изучению возможности устранения негативного

влияния оксида свинца с диоксидом кремния.

Список литературы

1. Комков Н.М., Луганов В.А. Обжиг сульфидных цинковых

концентратов. – Усть-Каменогорск: ТЕХЦЕНТР.

2004. 389 с.