Карпусь В.Є., д.т.н., проф., Іванов В.О., Котляр

О.В.

Національний технічний університет “ХПІ”, Україна

АНАЛІЗ ПРУЖНИХ ДЕФОРМАЦІЙ ЕЛЕМЕНТІВ ТЕХНОЛОГІЧНОЇ

ОСНАСТКИ ВЕРСТАТІВ З ЧПК

Світові

виробники верстатів з ЧПК в останнє десятиріччя минулого століття суттєво

покращили їх конструкції, використовуючи нові покоління комплектуючих виробів

(високомоментних та лінійних електродвигунів, широко регульованих

електроприводів головного руху, мікропроцесорних систем ЧПК та ін.),

вдосконалюючи методики проектування та виробничі процеси. Але інтенсивне зростання

показника “якість – ціна” в останні роки дещо уповільнилось, бо традиційні конструкції

верстатів з ЧПК в певній мірі вичерпали ресурс підвищення ефективності. Так,

завдяки високошвидкісній обробці з частотою обертання шпинделя

20...40 тис. об/хв, найвищий рівень яких досягається шляхом

застосування мотор-шпинделів, основний (технологічний) час на обробку зведений

до мінімуму. Значно зросли швидкості переміщень робочих органів, які становлять

при використанні шарико-гвинтових пар на деяких моделях багатоцільових верстатів

50...80 м/хв, а на верстатах, обладнаних лінійними двигунами, – до 100 м/хв і

навіть більше. Отже, витрати допоміжного часу в межах робочого циклу скорочені

максимально. Тому з’явились нові нетрадиційні конструкції, що реалізують

революційні нововведення (мехатронні вузли, нові компоновки гексаподи та ін.),

які інтенсифікують покращення споживчих властивостей верстатів з ЧПК. Але до їх

масового застосування у верстатобудуванні ще далеко і подальший розвиток цього

напрямку слід пов’язувати з їх розумним поєднанням з подальшим підвищенням

ефективності використання традиційних верстатів з ЧПК. Мається на увазі

розробка та застосування швидкопереналагоджуваної гнучкої технологічної

оснастки, в тому числі такої, що забезпечує високий рівень концентрації

технологічних переходів.

Точність

обробки на верстатах з ЧПК суттєво залежить від точнісних характеристик

технологічної оснастки, а саме верстатних пристроїв (ВП) та допоміжного

інструмента. Визначення похибок елементів технологічної оснастки доцільно

виконувати шляхом дослідження їх напружено-деформованого стану методом

скінченних елементів.

Для

підвищення ефективності використання верстатів з ЧПК у багатономенклатурному

виробництві запропонована система універсально-збірних переналагоджуваних

пристроїв (УЗПП) [1]. Установлення заготовок, скомпонованих із елементів

системи УЗПП забезпечується шляхом використання функціональних модулів з

автоматизованим переналагодженням установочних та затискних елементів, що

сприяє скороченню підготовчо-заключної складової норми часу. Як приклад, нами

запропонована компоновка УЗПП на основі базуючої призми [2] для установлення

ступінчастих валів на свердлильно-фрезерно-розточувальних верстатах.

Відомо, що ВП суттєво

впливають на точність обробки заготовок. Сучасні програмні продукти дозволяють

на етапі проектування ВП визначати характеристики точності як окремих

елементів, так і компоновки в цілому за методом скінченних елементів. Для

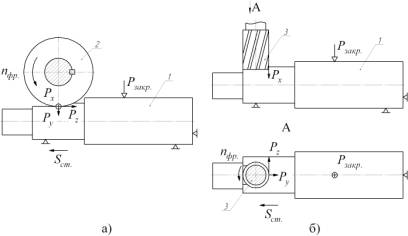

прикладу далі розглянуто моделювання процесу фрезерування лиски на валу

циліндричною та кінцевою фрезою у запропонованій компоновці УЗПП на основі

базуючої призми та у жорсткій опорній призмі. Схеми сил різання, які виникають

при обробці лиски цими фрезами, наведено на рис. 1.

Результати

моделювання за методом скінченних елементів свідчать, що при глибині

різання t = 1 мм деформації при обробці як циліндричною, так і кінцевою фрезою заготовок,

установлених на обох типах призм, однакові і знаходяться у діапазоні

0,002...0,006 мм залежно від місця обробки лиски на валу (табл.). При обробці

заготовок циліндричною фрезою (глибина різання t = 4 мм) переміщення збільшуються, однак їх

величина не перевищує 0,015 мм для жорсткої опорної призми і 0,024 мм для

запропонованої базуючої призми.

|

Рис. 1. Схеми сил різання при фрезеруванні циліндричною фрезою (а) і

кінцевою фрезою (б): 1 – ступінчастий вал; 2 – циліндрична фреза; 3 – кінцева фреза;

|

Для

діаметрів заготовок у діапазоні 18...30 мм допуск виконуваного розміру

становить Td = 0,13 мм, для діаметрів 30...50 –

Td = 0,16 мм, а для діаметрів 50...80 мм –

Td = 0,19 мм [3]. Похибки, отримані в результаті моделювання

напружено-деформованого стану значно менші полів допусків, тому запропонована

конструкція базуючої призми повністю задовольняє виробничим умовам. |

|||||||

|

Таблиця – Пружні переміщення, які

виникають при фрезеруванні лиски на валу, мм |

||||||||

|

Базуючий модуль |

Місце обробки вала |

|||||||

|

на консолі |

над опорою |

між двома опорами |

||||||

|

при глибині різання t, мм |

||||||||

|

1 |

4 |

1 |

4 |

1 |

4 |

|||

|

Фрезерування циліндричною фрезою |

||||||||

|

Запропонована базуюча призма |

0,006 |

0,024 |

0,004 |

0,014 |

0,006 |

0,024 |

||

|

Жорстка опорна призма |

0,006 |

0,016 |

0,004 |

0,008 |

0,006 |

0,015 |

||

|

Фрезерування кінцевою фрезою |

||||||||

|

Запропонована базуюча призма |

0,004 |

0,008 |

0,002 |

0,005 |

0,004 |

0,008 |

||

|

Жорстка опорна призма |

0,004 |

0,007 |

0,002 |

0,005 |

0,004 |

0,007 |

||

Завдяки

широким технологічним можливостям та високій гнучкості токарні верстати з ЧПК

застосовуються у різних галузях виробництва. Одним з напрямків підвищення

продуктивності та розширення їх технологічних можливостей є впровадження

багаторізцевої обробки.

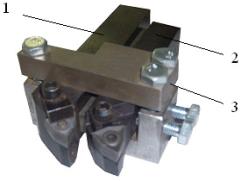

Здійснення багаторізцевої обробки на токарних верстатах

з ЧПК можливе за рахунок використання спеціальних конструкцій ріжучого та допоміжного інструмента. Ефективність

впровадження багаторізцевої обробки визначається підвищенням продуктивності

обробки за рахунок паралельної концентрації технологічних переходів за умови

забезпечення необхідної точності та якості оброблюваних поверхонь заготовки.

|

Рис. 2.

Комбінований різець (патент

України № 24137) |

Проведення

багаторізцевої обробки на токарних верстатах з ЧПК можливе за рахунок використання

запропонованого нами комбінованого

різця [4], що складається зі стандартного базового різця 1 і різцевої

вставки 2, які з'єднані між собою за допомогою затискного кронштейна 3 (рис. 2). |

Збільшення сил

різання при багаторізцевій обробці за рахунок одночасної роботи кількох

інструментів та зменшення жорсткості технологічної системи внаслідок введення додаткових

допоміжних інструментів (різцевих тримачів, подовжувальних оправок та ін.)

сприяє збільшенню пружних деформацій і відповідно погіршенню точності

оброблюваних поверхонь.

|

|

|

|

а) |

б) |

|

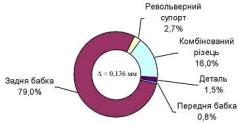

Рис. 3. Вплив

пружних переміщень елементів технологічної системи на похибку обробки

комбінованим різцем: d = 64 мм; а – L

= 500 мм; б – L = 220 мм |

|

Результати

аналітичних досліджень (рис. 3) показали, що найбільш суттєвий вплив на похибку

обробки справляють пружні переміщення задньої бабки. Вплив пружних переміщень

заготовки на точність обробки суттєвий лише при зменшенні її жорсткості (d = 32

мм; L = 320 мм).

Похибки обробки

внаслідок пружних переміщень комбінованого різця істотно залежать від поздовжнього

та поперечного вильоту різців мають суттєвий вплив на загальну величину похибки

при збільшенні жорсткості заготовки (d = 64 мм; L = 220 мм). Вплив пружних

переміщень передньої бабки та револьверного супорта незначний і не перевищує

10% від загальної похибки ![]() , викликаної деформацією всіх елементів технологічної системи.

, викликаної деформацією всіх елементів технологічної системи.

Таким чином, похибки,

пов’язані з установленням валів у запропонованій базуючій призмі значно менші,

ніж допуски на фрезерування відповідних поверхонь, а похибки багаторізцевої

обробки з використанням запропонованого комбінованого різця знаходяться в межах

поля допуску на чорнову та напівчистову токарну обробку.

Література

1. Карпусь В. Е. Универсально-сборные переналаживаемые

приспособления / В. Е. Карпусь, В. А. Иванов //

Вестник машиностроения. – М. : Машиностроение, 2008. –

№ 11. – С. 46–50. 2. Пат.

на корисну модель № 31416 Україна, МПК (2006) В23В 39/00. Базуюча призма,

що автоматично регулюється / Карпусь В. Є.,

Іванов В. О.; заявник та власник патенту Нац. техн. ун-т

“ХПІ”. – № u 2007 12864; заявл. 20.11.2007; опубл.

10.04.08, Бюл. № 7. 3. Справочник

конструктора-машиностроителя : в 3-х т. – 8-е изд., перераб. и доп. /

Под ред. И. Н. Жестковой. – Т. 1. – М. :

Машиностроение, 2001. – 920 с. 4. Пат. на корисну

модель № 24137 Україна, МПК (2006) В23В 27/16. Комбінований

різець / Карпусь В. Є., Котляр О. В.; заявник і

власник патенту Нац. техн. ун-т “ХПІ”. – № u 2006 13462;

заявл. 19.12.06; опуб. 25.06.07, Бюл. № 9.