Горлатов

А.С.

ФГОУ ВПО

“Калининградский государственный

технический

университет”, Россия

К ОЦЕНКЕ

СИЛОВОЙ РАБОТОСПОСОБНОСТИ

КУЛАЧКОВЫХ

МЕХАНИЗМОВ

При проектировании

кулачковых механизмов конструктору на начальной стадии процесса приходиться

решать одну из трёх задач:

1) определение

габаритных размеров кулачка по величинам угла давления ![]() , хода толкателя (коромысла) h и угла поворота кулачка

, хода толкателя (коромысла) h и угла поворота кулачка ![]() ;

;

2) определение угла

давления при допустимых размерах кулачка, заданном ходе толкателя и величине

угла ![]() в интервале рабочего

хода;

в интервале рабочего

хода;

3) определение хода

толкателя в функции размеров кулачка и величины углов α и φ.

В условиях эскизной

компоновки кулачковых механизмов конструктору целесообразно пользоваться

приёмами ускоренного определения искомой функции. В известных литературных

источниках по расчёту кулачковых механизмов этот вопрос не получил достаточного

освещения. Цель статьи – восполнить указанный пробел.

Предложен метод

ускоренного определения силовой работоспособности ведущих кулачков. Постановку

метода рассмотрим на примере следующих кулачковых механизмов: пространственного

(копир вращающейся карусели, вращающийся барабан с пазом, шнековый механизм

подачи жестких изделий); плоского (дисковый кулачок, плоский копир).

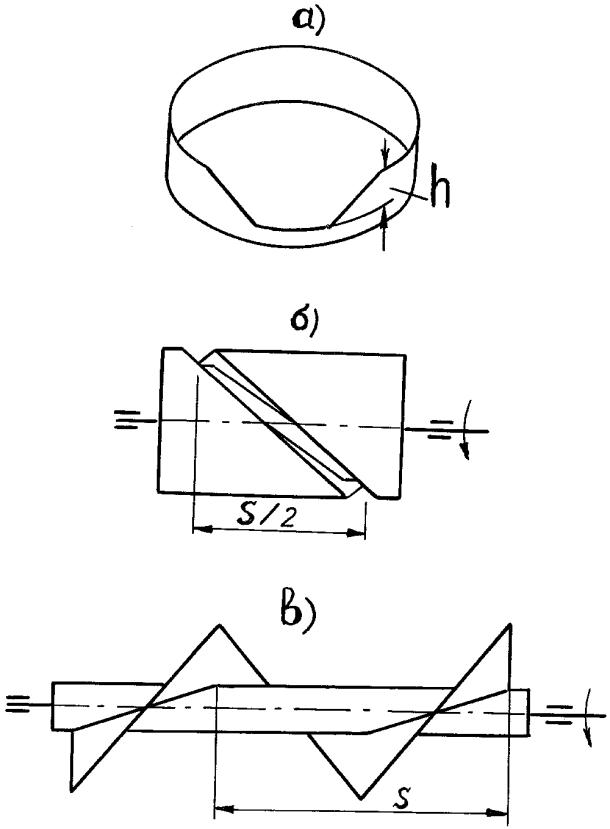

Пространственный кулачковый механизм. На рис. 1 представлены схемы ведущих кулачков, для

каждого из которых D – диаметр кулачка (копира), h – рабочий

ход толкателя ( объекта обработки), φ – угол, на который должен повернуться

кулачок для обеспечения хода h.

Рис. 1. Ведущие

кулачки: а) – копир; б) – барабан с

пазом; в) – шнек

Угол давления в

кулачковом механизме можно представить как функцию нескольких переменных

![]() , (1)

, (1)

где β – аргумент, характеризующий

профиль кулачка на участке (в точке) определения угла давления.

Очевидно, что решение

поставленной задачи сводится к поиску расчётного выражения функции (1), т.е. к

определению величины угла α между вектором силы, приложенной к точке, и

вектором абсолютной скорости этой точки.

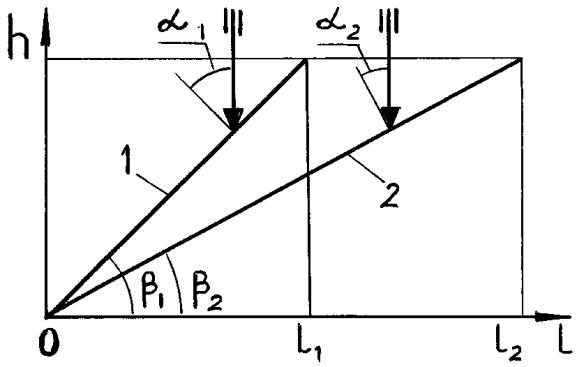

Представим развёртки

двух пространственных кулачков, обеспечивающих движение выходных звеньев

(толкателей) соответственно при

одинаковых постоянных значениях h и φ (рис.2). Прямые 1 и 2 на рис.2 являются

отображением кулачков, для которых ![]()

![]() и

и ![]() где

где ![]() и

и ![]() - длины дуг 1 и 2-го

копиров, соответствующие углу φ прямого или обратного хода h толкателей.

- длины дуг 1 и 2-го

копиров, соответствующие углу φ прямого или обратного хода h толкателей.

Заметим, что для

прямых 1 и 2 численные значения углов ![]() и

и ![]() остаются постоянными

на всём интервале изменения h. Другими

словами, кулачки с такими профилями обеспечивают движение, при котором первые

передаточные функции (скорости толкателей) остаются постоянными.

остаются постоянными

на всём интервале изменения h. Другими

словами, кулачки с такими профилями обеспечивают движение, при котором первые

передаточные функции (скорости толкателей) остаются постоянными.

Исходя из рис. 2,

запишем ![]() и

и ![]() Кроме того,

Кроме того, ![]()

![]() Обобщая, получим

Обобщая, получим

![]() (2)

(2)

где ![]() - длина дуги,

соответствующая углу φ поворота кулачка в интервале подъёма (опускания)

толкателя.

- длина дуги,

соответствующая углу φ поворота кулачка в интервале подъёма (опускания)

толкателя.

В развитие вопроса

отметим

(3)

(3)

где L – длина окружности копира (кулачка), диаметр которого

равен D.

При совместном решении

равенств (2) и (3) получим

![]() (4)

(4)

где φ - угол, град.

Рис. 2. Развертка

кулачков к выводу зависимости ![]()

Таким образом,

функциональная зависимость (1) преобразована в формулу (4), которая может быть

применена для проведения расчётов по определению силовой работоспособности пространственных

кулачковых механизмов.

Из выражения (4) видно,

что при заданном значении h уменьшить углы

давления в кулачковом механизме, а следовательно, повысить его силовую

работоспособность, можно тремя путями:

1)

увеличением диаметра D кулачка

при φ=const;

2)

увеличением угла φ

при D=const;

3)

одновременным

увеличением значений D и φ.

Заметим, что величина h, как правило, лимитируется требованиями

технологического процесса (или операции), осуществляемого исполнительным

механизмом. Если варьирование величины h допустимо, то

открывается четвёртый путь повышения силовой работоспособности механизма,

реализуемый посредством уменьшения h при

постоянных значениях D и φ. Это можно видеть, если учесть, что при ![]() =const уменьшение h ведёт

к уменьшению угла β (см. рис. 2).

=const уменьшение h ведёт

к уменьшению угла β (см. рис. 2).

Следует отметить, что

при заданном значении угла давления уменьшение величины h сопровождается возможностью уменьшения диаметра D, т.е. получения более компактного механизма.

Для кулачков, у которых

рабочий профиль выполнен в виде цилиндрической винтовой линии (рис. 1, б и 1,

в) остаётся в силе выражение (4). Кроме того, для таких кулачков можно записать

![]() (5)

(5)

где S – шаг винтовой линии; ![]() - длина окружности

основания цилиндра.

- длина окружности

основания цилиндра.

Применительно к

кулачкам, профили которых на развёртке цилиндрической поверхности образуют кривую

![]() задача ускоренного

определения силовой работоспособности несколько усложняется.

задача ускоренного

определения силовой работоспособности несколько усложняется.

При оценке таких

кулачков на работоспособность можно руководствоваться следующими

рекомендациями:

1) предварительно

задавшись значениями D и φ, с учётом величины h и функции

положения выходного звена построить развёртку цилиндрической поверхности

кулачка;

2) на кривой, в которую

при выполнении развёртки трансформирован исследуемый участок профиля кулачка,

выделить интервал с менее благоприятными условиями силовой работоспособности;

3) искомым интервалом

считать начальную или конечную часть кривой, характеризующей соответственно

замедленное или ускоренное движение выходного звена;

4) если угол давления

на искомом интервале больше допустимого угла ![]() , то необходимо построить развёртку для больших численных

значений

, то необходимо построить развёртку для больших численных

значений ![]() и, таким образом, определить дугу, при которой выполняется

условие

и, таким образом, определить дугу, при которой выполняется

условие ![]() ;

;

5) по формуле ![]() вытекающей из (3),

определить искомое значение параметра D

или φ.

вытекающей из (3),

определить искомое значение параметра D

или φ.

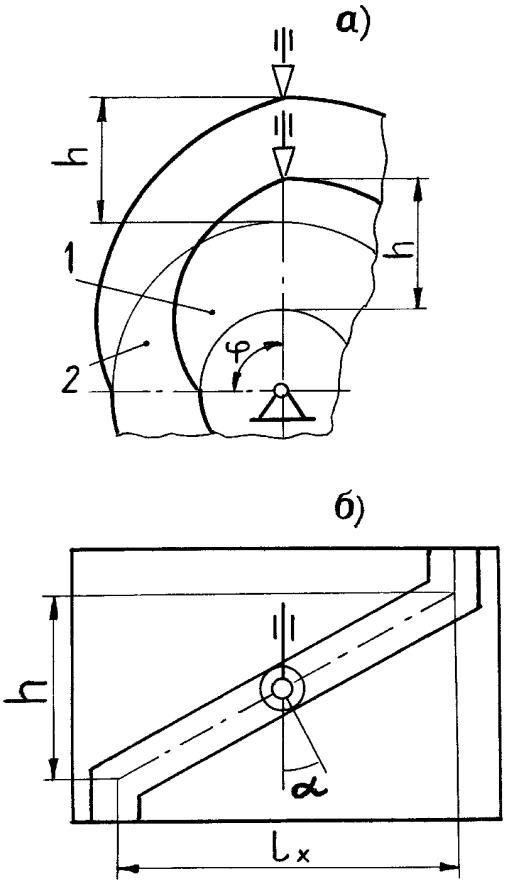

Плоский кулачковый механизм. На рис. 3 представлены расчётные схемы дискового

кулачка и плоского копира. Для кулачков 1 и 2 (рис. 3, а) параметры φ и h выражаются

соответственно одинаковыми численными значениями, где φ – угол поворота

кулачка в интервале подъёма толкателя, а h – ход

толкателя. Профили обоих кулачков на участках подъёма выполнены по архимедовой

спирали [1], при этом очевидным является неравенство ![]() . Здесь

. Здесь ![]() и

и ![]() - длины дуг участков

подъёма соответственно 1 и 2-го кулачков.

- длины дуг участков

подъёма соответственно 1 и 2-го кулачков.

На развёртках профилей

кривые ![]() и

и ![]() представляются

прямыми, причём длина каждой из них равна гипотенузе

представляются

прямыми, причём длина каждой из них равна гипотенузе ![]() прямоугольного

треугольника, катетами которого являются ход h и угол φ, выраженный в линейных единицах.

прямоугольного

треугольника, катетами которого являются ход h и угол φ, выраженный в линейных единицах.

Поскольку при φ=const длины дуг ![]() и

и ![]() различны, их величины

следует определять по формуле длины архимедовой спирали. При заданном значении h (ось ординат) и определённой величине гипотенузы

различны, их величины

следует определять по формуле длины архимедовой спирали. При заданном значении h (ось ординат) и определённой величине гипотенузы ![]() другой катет

другой катет![]() , т.е. угол φ в линейном выражении (ось абсцисс),

находится посредством зависимости

, т.е. угол φ в линейном выражении (ось абсцисс),

находится посредством зависимости ![]() где

где ![]() - масштаб оси

абсцисс, град/мм.

- масштаб оси

абсцисс, град/мм.

Следовательно, для

рассматриваемых кулачков можно записать

![]() (6)

(6)

Кроме того, угол давления можно выразить

![]() (7)

(7)

Применительно к

плоскому копиру (рис. 3, б) рекомендуются следующие формулы оценки силовой

работоспособности

![]() (8)

(8)

![]() (9)

(9)

где h – рабочий ход толкателя;

![]() - горизонтальное

перемещение копира, соответствующее ходу h толкателя ( при

неподвижном копире – горизонтальный путь толкателя, совершающего сложное

движение);

- горизонтальное

перемещение копира, соответствующее ходу h толкателя ( при

неподвижном копире – горизонтальный путь толкателя, совершающего сложное

движение);

![]() - длина паза на

участке перемещения толкателя.

- длина паза на

участке перемещения толкателя.

Рис. 3. Схема кулачков: а) – дисковые кулачки; б) – плоский копир

Из выражений (6) и (7)

следует, что при заданном ходе h толкателя дискового кулачка силовую работоспособность механизма можно повысить увеличением

размеров кулачка (увеличением длины ![]() ) при φ=const, либо

увеличением угла φ при постоянных размерах кулачка, что также

сопровождается увеличением длины

) при φ=const, либо

увеличением угла φ при постоянных размерах кулачка, что также

сопровождается увеличением длины ![]() .

.

Для плоского копира при

h=const, как

следует из формул (8) и (9), существует лишь один путь уменьшения угла давления

– увеличение параметра ![]() .

.

Если на развёртке

рабочего участка профиль плоского кулачка выражается кривой (![]() ), то оценку силовой работоспособности механизма можно вести

аналогично рекомендациям, сформулированным для пространственных кулачковых

механизмов.

), то оценку силовой работоспособности механизма можно вести

аналогично рекомендациям, сформулированным для пространственных кулачковых

механизмов.

Решение практических

задач с применением полученных формул.

Пример 1.

Определить минимально возможный диаметр копира вращающейся карусели, если

известно, что h=120 мм, φ=![]() , а допустимый угол давления α=

, а допустимый угол давления α=![]() .

.

На основании формулы

(4) получаем ![]()

![]()

![]()

![]() мм.

мм.

Пример 2. Для

цилиндрического кулачка с винтовым пазом задано в мм: D=330, S=600.

Определить величину угла давления.

По выражению (5)

находим ![]()

Пример 3.

Горизонтальный путь толкателя, взаимодействующего с неподвижным копиром,

профиль которого выполнен линейным, составляет 550 мм. При каком вертикальном

ходе толкателя угол давления не будет превышать ![]() ?

?

С помощью формулы (8) получаем ![]() мм.

мм.

Выводы

Рассмотрен метод

ускоренного определения силовой работоспособности кулачковых механизмов.

Для кулачков с линейным

изменением функции положения выходного звена [2-4] метод позволяет получать

точные результаты. При нелинейном изменении функции положения результат оказывается приближённым.

Формулы (4)-(9) можно

применять для предварительной оценки работоспособности ведущих кулачков,

например, на стадии эскизной компоновки исполнительных механизмов

технологических машин. Углы давления предпочтительные при силовом нагружении

кулачковых механизмов составляют ![]()

Литература

1.

Выгодский М.Я.

Справочник по высшей математике/ М.Я. Выгодский. – М.: Наука, 1980. – 870 с.

2.

Артоболевский И.И.

Механизмы в современной технике/ И.И. Артоболевский. – М.: Наука, 1975. – Т.4.

– 448 с.

3.

Кожевников С.Н.

механизмы/ С.Н. Кожевников, Я .И. Ясипенко, Я.М. Раскин. – М.: Машиностроение,

1976. – 784 с.

4.

Горлатов А.С.

Экспресс-метод определения силовой работоспособности кулачковых механизмов /

А.С. Горлатов, А. Рей// Совершенствование механизмов и машин рыбообрабатывающих

производств: сб. науч. тр. / КТИРПХ. – Калининград, 1985. – С.42 – 50.