Технические науки/8. Обработка материалов в

машиностроении

к.т.н. Чаленко А.В., студент Плужник И.О., студент Марченко А.Н., студент

Крикун А.А.

Восточноукраинский национальный университет им. В. Даля,

г. Луганск, Украина

Историческое развитие

плазменно-дуговой резки

Дуга является одной из форм электрического разряда в газе.

Электрические дуговые разряды характеризуются относительно большой силой тока

(свыше 1 А) и низким катодным падением потенциала.

Резка металлов с помощью электрической дуги имеет свое

начало от патента, выданного русскому инженеру – изобретателю Н.Н. Бенардосу в 1885 г. В этом патенте сущность

изобретения изложена следующим образом. "Предмет изобретения составляет

способ соединения и разъединения металлов действием электрического тока,

названный "Электрогефест" и основанный на непосредственном

образовании вольтовой дуги между местом обработки металла, составляющим один

электрод, и подводимою к этому месту рукояткой, содержащей другой электрод,

соединенный с соответственным полюсом электрического тока. С помощью этого

способа могут быть выполнены следующие работы: соединение частей между собой,

разъединение или разрезывание металлов на части, сверление или производство

отверстий и наплавление слоями" [1]

Способы дуговой резки металлов угольными и металлическими

электродами с конца XIX

века получили широкое распространение и продолжают применяться в настоящее

время. Однако эти способы имеют, существенные недостатки, основными из которых

являются малая производительность процесса и плохое качество реза. Обусловлено

это относительно малой концентрацией энергии на поверхности разрезаемого

металла, а также отсутствием направленности движения потока свободно горящей

электрической дуги.

Первым прообразом современных режущих плазмотронов является

электроплавильный аппарат, запатентованный Д.А. Дульчевским в 1922 г.[2]

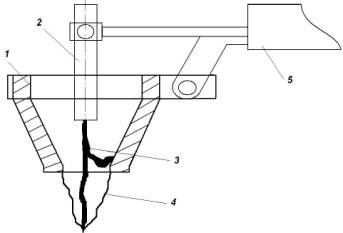

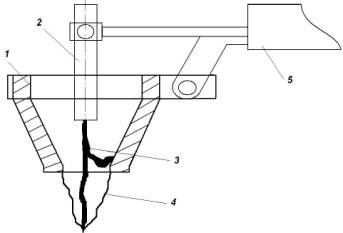

Особенность этого аппарата (рис. 1) заключается в выполнении

графитового анода 1 в виде открытой с обеих сторон воронки, в широкой части

которой коаксиально расположен стержневой катод 2 из графита. При зажигании

электрической дуги 3 между стержневым и конусным электродами, через узкое

отверстие воронки, выходит поток плазмы 4 ("внеполюсное пламя")

длиной до 0,5 м. Получение потока плазмы объясняется свойствами катодных

электронов дуги двигаться к аноду с большой скоростью.

Рис. 1.1

Электрический плавильный аппарат.

1 – графитовая

воронка; 2 – стержневой катод; 3 – электрическая дуга; 4 – "внеполюсное

пламя"; 5 – рукоять.

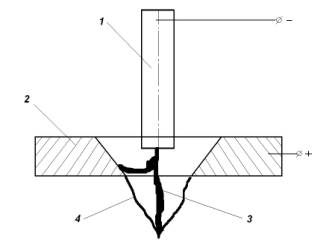

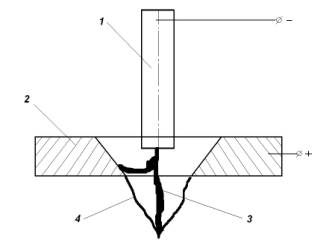

Аналогичный эффект приведен также академиком К.К. Хреновым (рис.

2) при горении дуги между стержневым электродом и металлическим анодом с

круглым отверстием или щелью.

Однако полученные такими способами потоки плазмы из-за малой

плотности мощности (отсутствие сжатия дуги) и

малого газодинамического напора (отсутствие подачи плазмообразующего газа в

замкнутый объем разрядной камеры) не могли быть использованы для

эффективной резки металлов. Потребовалось интенсивное развитие в 40-е и 50-е годы прошлого века техники

аргоно-дуговой сварки с подачей в горелку защитного аргона, а также физических

исследований сжатых электрических дуг прежде, чем были впервые созданы

эффективные устройства для плазменно-дуговой резки металлов.

Рис. 1.2. Особая

форма дуги [3].

1 –

стержневой катод; 2 – лист металла с конусным отверстием или щелью; 3 – электрическая

дуга; 4 – пламя дуги.

Развитие плазменно-дуговой резки металлов в историческом

аспекте можно условно разделить на ряд этапов.

На первом этапе развития способа и оборудования

плазменно-дуговой резки металлов, охватывающем конец пятидесятых и начало

шестидесятых годов, велись работы по созданию первых образцов режущих

плазматронов с приспособлением, прежде всего сварочных генераторов и

выпрямителей для их питания. В этот период отрабатывались технологические

приемы резки металлов. В качестве плазмообразующей среды использовался главным

образом аргон.

На следующем этапе, занимающем значительную часть

шестидесятых годов, работы были направлены на дальнейшее улучшение конструкции

режущих плазматронов, повышение производительности резки за счет увеличения

рабочего тока, разработку специализированных источников питания, применение

кроме аргона других плазмообразующих газов азота, водорода, различных смесей.

На этом этапе начато усиленное внедрение плазменных установок на предприятиях,

в основном для резки высоколегированных сталей и цветных металлов, а также их

сплавов.

Третий период развития, охватывающий конец шестидесятых и

семидесятые годы, характеризуется исследованием, разработкой и внедрением

процесса и оборудования плазменно-дуговой резки не только труднообрабатываемых

металлов, но и низколегированных сталей с использованием в качестве

плазмообразующего газа сжатого воздуха. Для этого периода характерно внедрение

в широком масштабе на предприятиях серийно выпускаемых установок

плазменно-дуговой резки металлов плазмотронами с циркониевыми или гафниевыми

электродами.

Четвертый этап развития – с восьмидесятых годов и до

настоящего времени – отличается дальнейшим совершенствованием способа и

оборудования плазменно-дуговой резки металлов, повышением эффективности

процесса, расширением области его использования, разработкой новых

технологических применений, улучшением санитарно-гигиенических условий при

работе плазменно-дуговых установок и т.д. Большие заслуги в создании способа

плазменно-дуговой резки металлов и разработки первых конструкций режущих

плазмотронов принадлежат, ИЭС им. Патона (г. Киев), ВНИИавтогенмашу (г.

Москва), Институту сварки России (г. Санкт-Петербург).

Значительный импульс интенсивному развитию и

совершенствованию режущих плазмотронов дали научные и практические разработки

генераторов низкотемпературной плазмы, выполненные в Институте теплофизики СО

РАН под руководством академика М.Ф. Жукова в институте металлургии им. Байкова (РАН г. Москва) и в ИТМО

НАН Беларуси (г. Минск) и др.

Среди зарубежных фирм в области плазменно-дуговой резки

металлов следует отметить Union Carbide

(США), Messer Grissheim

(ФРГ), British Oxigen,

Plasma

Equipment

(Англия), а также институты сварки Германии, Польши, Болгарии, Чехии и др.

В настоящее время существует обширная, в основном

журнальная, литература по вопросам плазменно-дуговой резки металлов, что

является следствием бурного развития этого прогрессивного процесса. Можно

считать, что формирование науки о плазменно-дуговых технологиях вступило в

завершающую фазу своего многолетнего развития.

Наука о плазменно-дуговом процессе резки металлов

формируется на стыке многих других наук электрофизики и теплофизики,

аэродинамики и тепломассопереноса, физики плазмы и физики твердого тела,

электротехники и химии высоких энергий и т. д. Это обусловлено многообразием

процессов, происходящих в полости реза, плазмотроне и источнике его питания.

Литература

1.

Чеканов А.А. Родоначальники электросварки. – М; Трудрезервиздат,

1953

2.

Дульчевский Д.А. Патент №893 от 28 февраля 1922. Электрический

плавильный аппарат.

3.

Хренов К.К. Электрическая сварочная дуга. - М.; Машгиз. 1949.

– 204с.