Радченко С.Г., д.т.н., проф., Кореньков В.М., к.т.н.,

доц., Мацківський О.C., магістрант

Національний технічний університет України «КПІ» м. Київ,

Україна

РОЗРОБКА

ПРОГРАМНО-ТЕХНІЧНОГО КОМПЛЕКСУ МОНІТОРИНГУ ВЕРСТАТІВ З ЧПК

Зі збільшенням

кількості верстатів, що беруть участь у виробничому процесі, виникає потреба у

створенні систем для збору інформації з них. Дана інформація, у якості

вихідної, необхідна для автоматизованого вирішення двох задач:

§

контроль за виробництвом;

§

управління виробництвом.

Контроль

за виробництвом

Переважна більшість

виробничих систем, що виконують функції контролю, поєднані загальною назвою MDC

(Machine Data Collection). Можна зустріти ще такі назви: MM (Machine Monitoring), PDC (Production Data Collection). Дані системи виконують функції моніторингу

Моніторинг - ( англ.

monitoring) - — комплекс наукових,

технічних, технологічних, організаційних та інших засобів, які забезпечують

систематичний контроль за станом та процесом зміни виробничих умов на підприємстві.

MDC – це

мережева система, покликана відслідковувати стан обладнання (наприклад, час

початку і закінчення циклу, режими роботи тощо). Основою для розвитку таких

систем є те, що зміни в статусі обладнання повинні бути оброблені автоматично з центрального сервера, і втручання

користувача повинно бути обмежено до мінімуму. Наразі, найбільш відомі рішення

на ринку представлені системами: Predator MDC Software, Direct DNC, CIMCO,

Foreman, It Lynx, MDC-forge, DNC-термінал (фірми SPRUT), Scikr Monitoring. Дані

системи дозволяють:

§

виконувати збір статистичних даних;

§

визначати причини простою;

§

переглядати в реальному часі стан обладнання;

§

відображати статистику роботи (обладнання, відділу, цеху,

заводу) і порівняти їх з аналогічною за минулий місяць, квартал, рік.

Управління

виробництвом

Друга задача –

управління поточною інформацією виробничого процесу – більш розвинена в частині

планування роботи цеху і отримала загальну назву MES (Manufacturing Enterprise

Solutions). До класу цих систем відносяться понад 300 найменувань програмних

продуктів.

MES – спеціалізоване програмне забезпечення, покликане для вирішення задач

синхронізації, координації, аналізу і оптимізації випуску продукції в рамках

будь-якого виробництва [1-2]. MES

системи відносяться до класу систем управління на рівні цеху.

Наразі, слабкою

ланкою у ланцюзі загальної автоматизації виробництва є інтеграція MDC та MES

систем, тобто відсутність автоматичного вводу поточної інформації з робочих

місць.

В даній роботі

представлено універсальне рішення на базі верстатів HAAS (токарно-фрезерної

груп) по автоматизованому моніторингу, в режимі реального часу, понад 1000

параметрів та їх збору на єдиному сервері даних з метою подальшого аналізу або

використання в MES системах.

На рис.1

представлено схему для підключення обладнання до системи моніторингу [4].

Рис.1. Схема підключення обладнання

Machine (M) –

одиниця обладнання. В ролі Machine може виступати будь-яке виробниче обладнання, що має програмну систему

управління.

Device polling (DP) – пристрій опитування

обладнання. Встановлюється на Machine і є основним засобом що опитує обладнання.

Data server (DS) – пристрій обробки і

збереження інформації. Сервер на якому зберігається і обробляється вся

інформація.

Data server (DS) – пристрій обробки і

збереження інформації. Сервер на якому зберігається і обробляється вся

інформація.

Corporate

network (CN) – доступ

до даних DS. Довірені комп’ютери що

мають доступ до інформації моніторингу.

У відповідності до

запропонованої схеми (рис.1) було розроблено програмно-технічний комплекс, у

якого у якості Device polling пристрою виступає додаткове апаратне обладнання що може

бути сформоване комбінацією пристроїв передачі даних (Wi-fi точка, Ethernet карт тощо) і засобів їх приєднання до обладнання (RS-232 to USB, RS-232 to RS-232), і програмний продукт «Terminal», який реалізує функції MDC

системи. Його робота базується на опитуванні наявного обладнання у

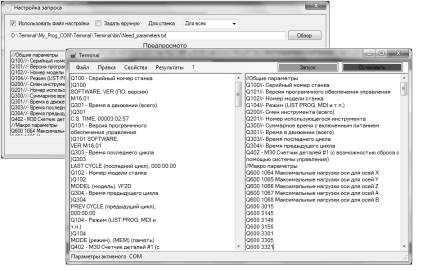

відповідності до сформованого списку параметрів (рис.2).

Рис.

2. Формування списку: показано вигляд з відображенням структури відсилання та

прийому даних

Структура списку

(рис.2). може формуватися вручну, або за допомогою файлу налаштувань. Цей

список можна віднести як до окремого верстата так і до всіх разом. Це дозволяє

більш гнучко налаштовувати структуру моніторингу, формуючи для кожного верстата

окрему групу параметрів, що повинні зчитуватися з нього. Дане налаштування

актуальне коли в верстатному паркові наявне обладнання різних груп (токарних,

фрезерних).

Сформований список

параметрів програма, з заданою періодичністю, відсилає на робочу одиницю. На

кожний пункт списку приходить логічна відповідь, яка дописується в загальну

базу даних по якій формується статистична інформація.

Підключити

обладнання (M) до простою опитування (DP) можна різними стандартами передачі

даних. В таблиці 1 наведена коротка порівняльна технічна інформація для

чотирьох найбільш розповсюджених стандартів: RS-232, Wi-fi, Ehternet, ZigBee. На вибір стандарту передачі даних впливає велика

кількість факторів: чисельність верстатного парку, умови експлуатації

обладнання, локалізація обладнання, уніфікація по класу, фірма

виробник(комплектація поставленого обладнання).

Таблиця 1

Порівняння стандартів

передачі даних для під’єднання виробничого обладнання до системи моніторингу

|

|

RS-232 |

WI-fi |

Ehternet |

ZigBee |

|

Стандарт |

EIA/TIA-232E |

IEEE 802.11 |

IEEE 802.3 2008 |

IEEE 802.15.4-2006 |

|

Швидкість передачі |

11500 бод |

320 Мбіт/с |

10, 100, 1000 Мбіт/с |

250 Кбіт/с |

|

Дальність передачі, м |

до 15 |

100 (залежить від обладнання) |

100, 500, 500000 |

75(можливі варіанти до 1500) |

|

Наявність на обладнання |

+ |

- |

+/- |

- |

|

Монтаж |

Просто |

Просто |

Просто |

Просто |

|

Переваги |

§ наявність на обладнання § простота початкової настойки § відсутність необхідності використовувати

додаткове обладнання |

§ дозволяє розвернути мережу без

прокладки кабелю § дозволяє мати доступ до мережі мобільним

пристроям § непотрібно реєструвати мережу (Україна) |

§ можливість розгортання на великі території § мала чутливість до електромагнітних полів |

§ дозволяє розвернути мережу без прокладки кабелю § дозволяє мати доступ до мережі мобільним

пристроям |

|

Недоліки |

§ невисока швидкість § мала відстань передачі § незахищеність від електромагнітних полів § проблеми з синхронізацією сигналу |

§ мережа видима всім пристроям § можливість злому* |

§ неможливо встановити на обладнання старих зразків § висока ціна встановлення на обладнання (в

більшості завжди є опцією заводу виробника) |

§ мережа видима пристроям що працюють з даним

стандартом § можливість злому* |

* - доступ до мережі при використанні RS-232 і Ehternet

можливий тільки з середини а при використанні WI-fi і ZigBee з будь-якої точки

де видно мережу.

На основі таблиці 1 можна зробити висновок що найбільш

оптимальним варіантом організації передачі даних від обладнання до сервера

обробки даних є використання стандарту Ehternet. Оскільки тільки даний стандарт

поєднує в собі найбільшу кількість позитивних характеристик:

§

максимально можлива швидкість передачі даних;

§

простота монтажу мережі;

§

захищеність від дії зовнішніх факторів;

§

відсутність обмежень пов’язаних з відстанню між

обладнанням;

§

максимально можлива захищеність інформації.

Звичайно, найбільшим недоліком даного вибору є ціна опції Ehternet на основному обладнанні.

В даній роботі нами використовується інтерфейс RS-232.

Оскільки він за замовчуванням наявний на обладнанні і наразі немає необхідності

в використанні захищених і швидкісних каналів передачі інформації.

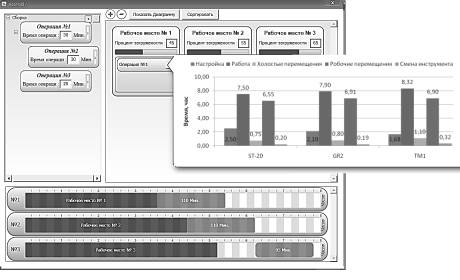

На даний час

програмно-технічний комплекс «Terminal» проходить тестування з підключенням до 3-х верстатів HAAS

ST-20, GR2 та TM1. Користувачеві доступно понад 10 шаблонів звітів: час циклу на деталь,

кількість деталей на зміну, кількість поломок та заміни інструменту, час

простою, час наладки на деталь, робота в реальному часі та ін. Загалом дана

система покликана підвищити ефективність роботи устаткування і знизити витрати

на виробництво.

В цілому,

результатом роботи системи є: деталізована статистика роботи обладнання з можливістю формування різноманітних звітів

і графіків про завантаження обладнання; виявлення причин простою (відсутність

на верстатах заготовок, поломки інструменту, питання трудової дисципліни,

цільове використання обладнання тощо). Статистичні дані подаються на вхід

програми

планування виробництвом [5], кінцевим результатом

роботи якої є розподіл операцій по робочих місцях (рис.3).

Рис.3. Вивід результату

Література

1.

Загидуллин

Р. Р. Управление машиностроительным производством с помощью систем MES,

APS, ERP. — Старый Оскол: ТНТ, 2011. — 372 с.

2.

Фролов

Е.Б. Современные концепции управления в производственной логистике: MES

для дискретного производства — метод вычисляемых

приоритетов (рус.) // САПР и графика :

журнал. — М.: Компьютер Пресс, 2011. — № 1. —

С. 71-75

3.

MESA

International Международная ассоциация MES (http://www.mesa.org).

4.

International Society of Automation

(http://www.isa.org/).

5.

Чамата С.М. Система

оперативно-календарного планування механоскладального виробництва : дис.

магістра з технології машинобудування : 8.05050201: захищена 2011р – К.,

2011. – 75 с.