Маховський

Д. С., Жураковський Я. Ю.

Національний

технічний університет України «Київський політехнічний інститут»

Схема автоматизації технологічного процесу гермошару

Впровадження

новітньої технологічної екструзійної лінії дозволить випускати гермошар

(герметичний шар всередині шини, який наноситься на внутрішню сторону покришки і робить її герметичною) з точністю по

товщині до 0,05 мм при профілі складної фігурації, що складається з 2-х гумових

сумішей. Це дозволить поліпшити експлуатаційні характеристики шин. Лінія з

виробництва гермошару є однією з важливих складових технологічного комплексу

нового чинного високотехнологічного обладнання, встановленого в рамках програми

модернізації виробництва. Впровадження

системи автоматизації даним технологічним процесом дозволить підвищити якість

вихідного продукту та підвищити безпеку виробництва.

Метою роботи є на основі

детального аналізу технологічного процесу та нормативних документів у галузі

автоматизації виробництва виробів з гуми сформулювати постановку задачі

автоматизації та розробити схему автоматизації процесу виробництва гермошару.

Під час ознайомлення з даною

темою був проведений аналіз досліджень і публікацій [4], який показав, що

практично відсутня інформації щодо цієї технології та її автоматизації.

Гермошар - незмінний компонент найбільш поширених в наші

дні безкамерних шин.

Гермошар складається з двох шарів. Гума гермошару повинна мати високу

газонепроникність, хорошу стійкість до старіння і теплостійкість, володіти високою еластичністю і відмінними адгезійними властивостями, а також добре чинити опір

розриванню.

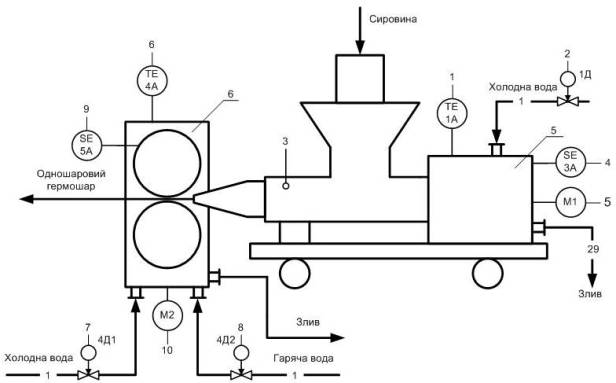

На рисунку 1 зображений

фрагмент схеми автоматизації технологічного процесу виробництва гермошару.

До головних

апаратів відносяться: штифтовий екструдер 5 і двохвалковий каландр 6. Головні

частини екструдера: воронка, секція живлення, робочий циліндр, черв’як, привід.

Каландр складається з одного рухомого вала і одного нерухомого вала.

Стрічка

гумової суміші подається в екструдер 5 з живильного конвеєра На вході встановлено

притискний ролик і на кінці живильного конвеєра укріплений нахиляючий роликовий

конвеєр, які керовані пневматичними циліндрами. Через

воронку гумова суміш закладається в секцію живлення. Корпус секції живлення

одним кінцем приєднаний до редуктора, іншим – до робочого циліндру. За секцією

живлення поміщені робочі циліндри, які з секцією живлення та екструзійною

головкою створюють робочий простір для гомогенізування (подрібнення

і перемішування до такого стану, що призводить до однорідності

у фізичних властивостях суміші по всьому об'єму) гумової суміші під час

обертання черв’яка і пересування суміші. Останнім етапом екструзії є штифтовий

екструдер, який встановлено горизонтально виконує екструзію технологічного

прошарку. Екструзійна головка забезпечує формування профілю прямокутного

перерізу, який екстрадується безпосередньо в зазор каландра 6. Окремі

частини екструзійної головки оснащені системою взаємоз'єднаних каналів, які за

допомогою шлангів і трубопроводу підключені до станції регулювання температури.

Каландр 6

дозволяє випускати гермошар шириною 300…900 мм та товщиною 0,5…4 мм. Для забезпечення нагрівання і охолоджування

валки під поверхнею забезпечені отворами, з'єднаними в один контур. Рухоме

закріплення нижнього валка дозволяє установку зазору між валками. Установка

здійснюється за допомогою гідравлічних циліндрів. Нижній валок каландра

оснащений змінними обичайками, що дозволяє виробляти профільність гермошару.

Щоб якість вихідного продукту була висока необхідно підтримувати температуру

50…120 °C валків. Для вирішення цього

використовується підведення гарячої і холодної води через рубашку. Остання

використовується для охолодження. Таким чином температура каландра регулюється.

Рисунок 1. Схема

автоматизації технологічного процесу виробництва гермошару

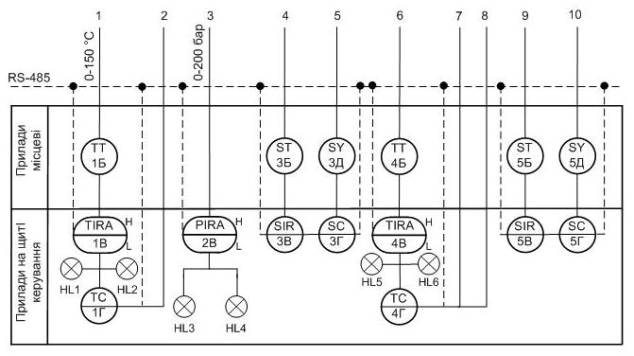

У ході дослідження були обрані

місцеві прилади і прилади на щиті керування [1-3], для регулювання процесом.

Для регулювання температури в

екструдері та каландрі обрали такі засоби автоматизації: поз. 1А, 4А – термометр

опору ТСП-1287

(місцевий); поз. 1Б, 4Б – перетворювач

сигналів термометрів опору БПО-32 (місцевий); поз. 1В, 1В – автоматичний показу вальний і реєстру вальний

вторинний прилад з пристроєм сигналізації та блоком добування квадратного

корення ДИСК-250 (щит керування);

поз. 1Г, 4Г

– універсальний промисловий регулятор KS

40-1 (щит керування); поз. 1Д, 4Д1, 4Д2 – клапан

пневматичний. Для регулювання тиску

в екструдері обрали такі засоби автоматизації: поз. 2А – вимірювальний тензоперетворювач

надлишкового тиску (місцевий); поз. 2В – автоматичний показувальний і реєструвальний

вторинний прилад з пристроєм сигналізації та блоком добування квадратного

корення ДИСК-250 (щит керування). Для

регулювання частоти обертів електропривід обрали такі засоби автоматизації:

поз. 3А, 5А – первинний Г-113 (місцевий); поз. 3Б, 5Б – проміжний Р-1813

(місцевий); поз. 3В, 5В – вторинний показувальний і реєструвальний прилад

РП-160 (щит керування); поз. 3Г, 5Г – мікропроцесорний регулятор МІК-2 (щит

керування); поз. 3Д, 5Д – частотний перетворювач INVT CHE100-0R7G-S2. Для

сигналізації обрали такі засоби

автоматизації: HL1, HL3, HL5 – сигналізація максимального значення параметрів та HL2, HL4, HL6 – сигналізація

мінімального значення параметрів лампа сигнальна 8LP2TILE4 (щит керування).

Висновки.

В роботі розглянута схема автоматизації технологічного процесу гермошару. Зроблено

аналіз вимог до автоматизації цього процесу та запропоновані технічні рішення,

що задовольняють ці вимоги. На основі даної схеми можна скласти технічну

документацію до системи автоматизації та розробляти детальні принципові та

комутаційні схеми.

Література

1. Лукінюк М.В.

Технологічні вимірювання та прилади: Навч. посіб. для курс. проектування. – К.:

«Поліпарнас», 2002. – 257 с.

2. Бабiченко, А.К.

Промислові засоби автоматизації: навч. посіб.: У 2 ч./А.К. Бабіченко, В.І.

Тошинський, В.С. Михайлов та ін.; за

заг. ред. А. К. Бабіченка.-Х.:НТУ «ХПІ», 2003. – Ч.1. Вимірювальні пристрої. –

470 с.

3. Бабiченко, А.К.

Промислові засоби автоматизації: навч. посіб.: У 2 ч./А.К. Бабіченко, В.І.

Тошинський, В.С. Михайлов та ін.; за

заг. ред. А. К. Бабіченка.-Х.:НТУ «ХПІ», 2003. – Ч.2. Вимірювальні пристрої. –

658 с.

4.

Вострокнутов

Е.Г. Прохорова Л.Н. Вольнов А.А. Научные основы и пути создания шин и

технологии их производства уровня 2000 года // Материалы НТК/ЦНИИТЭнефтехим –

М., 1989, с. 12.