Д.т.н., проф. Булыгин

Ю.И., асп. Корончик Д.А., асп. Панченко О.С.,

асп. Тирацуян Л.Л., асп.

Легконогих А.Н., магистр. Калантырь А.Н.

Донской государственный технический

университет, Россия

Обеспечение допустимых параметров производственного микроклимата участков

повышенной загазованности машиностроительных предприятий

В работе [1] предложена и описана нестационарная

трехмерная ![]() модель турбулентного тепломассопереноса

вредных примесей и теплоты в производственной среде с активной вентиляцией и

источниками загрязнения, которая в отличие от существующих моделей

распространения производственных вредностей позволяет учитывать завихрения

газо-воздушных потоков [2]. Модель хорошо себя зарекомендовала при расчетах

вентиляционных процессов и даёт вполне удовлетворительные результаты.

модель турбулентного тепломассопереноса

вредных примесей и теплоты в производственной среде с активной вентиляцией и

источниками загрязнения, которая в отличие от существующих моделей

распространения производственных вредностей позволяет учитывать завихрения

газо-воздушных потоков [2]. Модель хорошо себя зарекомендовала при расчетах

вентиляционных процессов и даёт вполне удовлетворительные результаты.

В настоящей статье показано практическое

применение модели, не только, в качестве инструмента прогноза состояния

параметров производственной среды участков с повышенной загазованностью, но и

для выработки конкретных мероприятий по улучшению условий труда операторов.

Модернизация

существующей системы местной вентиляции участка сварки ООО «Ростовский

автобусный завод». Объект

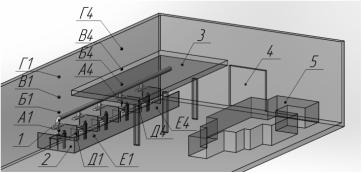

исследования - сварочный цех Ростовского автобусного завода показан на рис.1.

Точки А расположены в зоне дыхания сварщика (0,5 м от лица) на высоте 1,7 м от

пола. Точки Б, В, Г, расположены над точками А на высотах соответственно 3,5 м;

5,0 м и 7,0 м от пола. Точки Д и Г расположены на удалении от рабочего места

сварщика на одной высоте с точками А на расстоянии от них соответственно 2 и 4

м.

Рис. 1 – Сварочный цех со схемой размещения измерительных точек: 1 –

система вентиляции, 2 – ширмы, 3 – железобетонная плита, 4 – входные ворота, 5

– участок лазерной резки.

Рис. 1 – Сварочный цех со схемой размещения измерительных точек: 1 –

система вентиляции, 2 – ширмы, 3 – железобетонная плита, 4 – входные ворота, 5

– участок лазерной резки.

Как показали экспериментальные и теоретические

исследования загазованности воздуха участка сварки, концентрация по угарному

газу и твёрдым составляющим сварочного аэрозоля (ТССА) достигала 7-10 ПДК, что

является недопустимым по санитарно-гигиеническим нормативам. Кроме того, система

местной вентиляции организована таким образом, что траектория движения

засасываемых вредных газов и аэрозолей в отсосы проходит через зону дыхания

сварщиков. В связи с тем, что газы и СА – «теплые», в рабочей зоне сварщика

нарушаются параметры производственного микроклимата (превышение температуры

воздуха над допустимой). Кроме того, существенным недостатком существующей

системы вентиляции является неравномерная скорость вытяжки газо-воздушной смеси

(разница в скоростях вытяжки первого и последнего постов составляет до 3-4

раз). Это обусловлено наличием только одного вентилятора на пять сварочных

постов. В результате средний объемный расход воздуха на вентиляцию снижался

ниже рекомендованных величин.

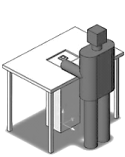

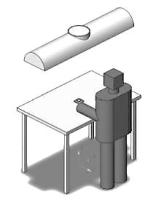

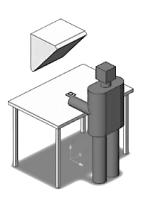

Для исключения комплексного негативного

воздействия ОВПФ на сварщиков, были предложены варианты модернизации

существующей системы местной вентиляции (рис. 2). Суть модернизации заключается

в следующем. Местную вентиляцию предложено либо вмонтировать в рабочий стол

сварщика («вытяжка снизу»), либо установить перед сварочным столом напротив

оператора («вытяжка спереди»). А общий трубопровод, объединяющий посты,

проложить под полом.

Рис.

2. – Общий вид модернизированной местной вентиляции: а) - «вытяжка спереди»; б)

- «вытяжка снизу».

а) б)

При таком расположении отсосов зона дыхания

сварщиков оказывается

изолированной

от вредных газов и аэрозолей. Также предполагается наличие вентилятора на

каждом посту, а величина объемного расхода воздуха для каждого поста увеличена

до 1800 м3/ч на основании проведенных модельных расчетов. Такие

способы модернизации вентиляции позволяют не задействовать общеобменную

вентиляцию, как энергозатратную. При реализации способа местной вентиляции

(«вытяжка спереди»), сохраняется некоторое расстояние между источником и

местным отсосом, в результате чего часть конвективных потоков с загрязняющими

веществами распространяется по рабочей зоне, что приводит к снижению

эффективности вентиляции.

Для данного варианта можно рекомендовать более

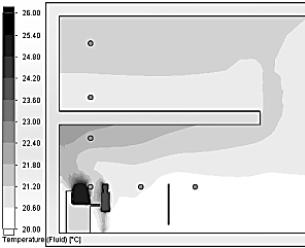

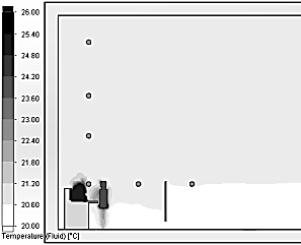

производительные вентиляторы. На рис. 3 представлены результаты модельных

расчетов полей температур в рабочей зоне сварщиков. Наличие железобетонной

плиты над рабочим местом сварщика четвертого поста приводит к накоплению газов

и повышению температуры на 2-3°С. На рабочем месте сварщика первого поста,

накопление газов и повышение температуры не наблюдается из-за хорошего

«разветривания».

Рис. 3 - Вертикальный срез поля температур воздуха в рабочей

зоне сварщика I (слева) и IV (справа) постов

«вытяжка спереди» (черным выделены зоны, где температура выше 26 °С).

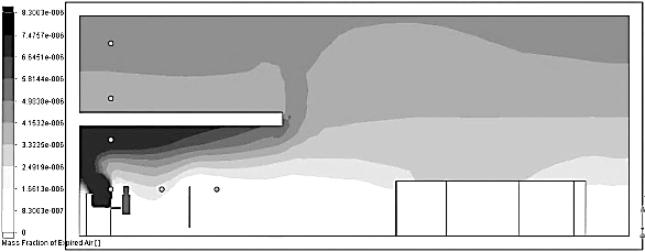

На рис. 4 представлены данные модельных расчетов

полей концентраций ТССА в рабочей зоне сварщиков. Аналогично температурам, наличие железобетонной плиты над рабочим

местом сварщика четвертого поста приводит накоплению сварочной аэрозоли и

превышению концентрации в зоне дыхания сварщика над ПДК. Сварщик первого поста

находится в лучших условиях, поскольку его рабочее место не ограничено

конструктивно сверху.

Рис. 4 – Вертикальный срез поля концентрации ТССА в рабочей

зоне сварщиков первого (сверху) и четвертого (снизу) постов («вытяжка

спереди»). чёрным выделены зоны с превышением ПДК.

При модернизированной системе вентиляции

«вытяжка снизу» структура полей движения воздуха существенно изменилась. Это

касается как абсолютных значений скоростей потоков, так и структуры вихрей в

помещении. В целом подвижность воздуха на высоте 1,7 м от пола снизилась, что

является положительным фактором, так как снижается вероятность распространения

ТССА по всему помещению. Предлагаемая система местной вентиляции «вытяжка

снизу» достаточно эффективно удаляет «теплые» потоки газов и аэрозоля,

выделяющиеся в процессе сварки, из рабочей зоны сварочных постов. Зона

превышения ПДК значительно сократилась и составила небольшую зону

непосредственно у самого источника. Таким образом, модернизация «вытяжка снизу»

привела к нормализации параметров состояния производственной среды в

соответствии с санитарно-гигиеническими нормативами.

Определение

эффективности удаления вредных веществ местными отсосами. Одним из важнейших

показателей, определяющих эффективность работы всей системы местной вентиляции,

является показатель эффективности местного отсоса ![]() . Его корректное определение оказывает влияние на получаемую

картину исследуемых параметров во всем помещении. Если в [2] эффективность

отсосов задавалась по паспортным данным и расчета не проводилось, то в

настоящей работе разработана методика численного определения

. Его корректное определение оказывает влияние на получаемую

картину исследуемых параметров во всем помещении. Если в [2] эффективность

отсосов задавалась по паспортным данным и расчета не проводилось, то в

настоящей работе разработана методика численного определения ![]() . Рассмотрены наиболее распространенные типы местных отсосов,

встречаемые на производстве, и предлагаемые модернизированные системы (рис. 2,5).

Модельные расчеты эффективности при сварке проволокой Св-08Г2С d=Ø0,8мм

в среде углекислого газа производились по формуле:

. Рассмотрены наиболее распространенные типы местных отсосов,

встречаемые на производстве, и предлагаемые модернизированные системы (рис. 2,5).

Модельные расчеты эффективности при сварке проволокой Св-08Г2С d=Ø0,8мм

в среде углекислого газа производились по формуле: ![]() , где qист – количество выделяемых

ВВ от источника в рабочую зону, кг/с; qуд - количество удаляемых

ВВ системой вентиляцией, кг/с.

, где qист – количество выделяемых

ВВ от источника в рабочую зону, кг/с; qуд - количество удаляемых

ВВ системой вентиляцией, кг/с.

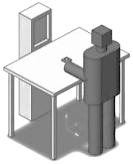

Рис.5 – Схемы

расположения известных местных отсосов на рабочем месте оператора сварочного

производства: а) панель Чернобережского; б) вентиляция козырькового типа.

Рис.5 – Схемы

расположения известных местных отсосов на рабочем месте оператора сварочного

производства: а) панель Чернобережского; б) вентиляция козырькового типа.

а) б)

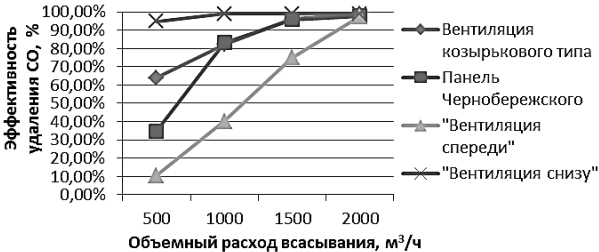

Как видно из результатов расчета (рис.6), с

увеличением объемного расхода всасывания эффективность удаления вредных веществ

увеличивается. Из всех рассмотренных типов местных отсосов наиболее эффективным

является предлагаемый нами вариант «вытяжка снизу» (рис.10 б), при котором

обеспечивается высокая эффективность удаления ВВ даже при небольших величинах

объемного расхода воздуха.

Рис. 6 – Эффективность удаления угарного газа местными

отсосами разного в зависимости от объемного расхода всасывания.

В работе исследовано влияние технологических

параметров сварки на параметры состояния условий труда. Результаты численных

расчетов для полуавтоматической сварки в среде углекислого газа плавящейся

проволокой Св-08Г2С показали, что уменьшение диаметра свариваемой проволоки с

2,0 мм до 0,8 мм существенно снижает загазованность в помещении и

нормализует параметры производственного микроклимата.

Выводы.

1.

Установлено,

что для участков сварки доминирующими опасными и вредными производственными

факторами являются повышенная загазованность и запылённость, превышения

концентраций ВВ и ТССА над ПДК в зависимости от вида сварки составляют по

угарному газу, оксидам железа и магния в 7-10 раз.

2.

Трёхмерная

нестационарная модель тепломассопереноса учитывает вихревые газовоздушные

потоки и позволяет определять поля концентраций ВВ, ТССА, температур,

подвижности воздуха и относительной влажности в помещениях с активной

вентиляцией и источниками загрязнения.

3.

Разработанное

программное обеспечение в среде SolidWorks,

реализующее предложенную математическую модель, может быть использовано как на

стадии планирования физической модели процесса, так и как инструмент прогноза

состояния параметров производственной среды участков с повышенной

загазованностью.

4.

Предложена методика определения эффективности

удаления вредных веществ местными отсосами.

5.

Разработаны

рекомендации к обеспечению безопасных условий труда операторов сварочных

производств и обкатки, которые связаны с рациональной организацией работы

систем местной вентиляции и конструктивными решениями.

Литература

1.

Конечно-элементное

моделирование процессов массопереноса загрязнений в производственной среде с

учетом завихрений воздушных потоков/ Б.Ч. Месхи, А.Н. Соловьев, Ю.И. Булыгин,

Д.А. Корончик// Вестник ДГТУ.-2012.- №6

2.

Математическое

и экспериментальное моделирование процессов распространения оксидов углерода и

избытков теплоты в газовоздушной среде помещения/ Б.Ч. Месхи, Е.И. Маслов, А.Н. Соловьев, Ю.И. Булыгин, Д.А. Корончик.// Вестник ДГТУ.- 2011.- Т.11 , № 6. C.862-874.