Технические науки/8.

Обработка материалов в машиностроении

Малафеев

Ю.М., к.т.н., доц.

Национальный

технический университет Украины «КПИ», г. Киев

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ МАГНИТНЫХ СВОЙСТВ ДЕТАЛЕЙ ИЗ

ПЕРМАЛЛОЕВ

Сплавы этой группы обладают высокой магнитной

проницаемостью и повышенной индукцией насыщения. Пермаллоевые сплавы относятся

к группе магнитномягких материалов и находят широкое применение для

изготовления различных деталей магнитных цепей. Они предназначены для работы,

как в постоянных, так и в переменных магнитных полях в широком диапазоне

частот.

Технологические процессы, применяемые при изготовлении

деталей из магнитномягких материалов, могут оказывать существенное влияние не

только на эксплуатационные характеристики изделий, к которым можно отнести и магнитные

свойства [1,2,3,4,5].

Качество поверхностей деталей машин определяется

рядом показателей физико-механического состояния и микроструктуры

поверхностного слоя, шероховатости поверхности, формируемой в процессе

обработки. Общеизвестно, что в процессе механической обработки происходит упрочнение (наклеп)

поверхностного слоя под действием сил резания, одновременно происходит

разупрочнение (возврат) металла за счет температур, развиваемых в зоне резания

[6,7]. Поэтому, формирование микротвердости поверхностного слоя Н, кг/мм2

и степени наклепа N% является важной характеристикой процесса

механической обработки и требует

изучения.

В ряде исследований [6,7] доказано, что

формируемый поверхностный слой детали после механической обработки отличается

от основной массы металла. Это происходит в результате воздействия силового фактора при резании,

когда твердость металла и его кристаллическое строение изменяются. Поэтому,

изменяя вид механической обработки и его режимы можно целенаправленно влиять на

магнитные характеристики изделия. Однако такая технологическая наследственность

может приводить как к улучшению, так и к ухудшению исследуемых факторов.

Общеизвестно, что степень наклепа и глубина его

распространения, как и микротвердость, могут изменяться в зависимости от вида

механической обработки, режима резания, геометрии режущего инструмента [7].

Интенсивность и глубина распространения наклепа возрастают с увеличением сил

резания, что может приводить к снижению магнитных свойств при обработке. Поэтому,

изучение влияния режимов резания и износа инструмента на величину

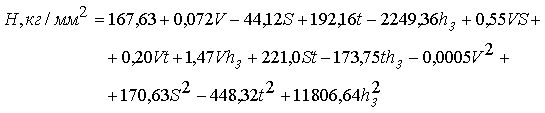

микротвердости и степень наклепа является важной задачей. Полученная

математическая модель определения микротвердости имеет следующий вид для

пермаллоевого сплава 50 Н:

(1)

(1)

Анализ литературных данных позволил установить,

что после механической обработки всех магнитномягких материалов происходит

ухудшение их магнитных характеристик в результате наклепа и остаточных

напряжений, формируемых в поверхностном слое (магнитострикционные напряжения,

температура, механические напряжения, предварительное намагничивание,

механическая обработка) [1, 2]. Ко всем ферромагнитным материалам предъявляют

дополнительные требования, предусматривающие сохранение исходных магнитных

свойств материала при его механической обработке.

Технологические процессы изготовления деталей из

этих материалов могут оказывать существенное влияние на эксплуатационные

характеристики изделий, к которым можно отнести их магнитные свойства [1, 2, 3, 4, 5].

В наших исследованиях мы рассматриваем процесс

тонкого точения пермаллоя 50Н безвольфрамовым твердым сплавом КНТ16,

позволивший свести к минимуму величину падения максимальной магнитной

проницаемости Δμmax, %.

Величина и глубина проникновения формируемых

остаточных напряжений и дефекты кристаллической структуры поверхностного слоя,

возникающие в процессе обработки, существенно влияют на магнитные

характеристики [7,8,9].

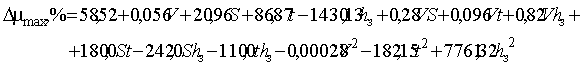

По результатам эксперимента были получены

математические модели влияния исследуемых геометрических факторов на величину

падения максимальной магнитной проницаемости, которые имеют следующий вид:

![]() (2)

(2)

С целью определения влияния режимов резания и

износа на магнитные характеристики, был повторно реализован план второго

порядка В4. Полученная математическая модель, описывающая влияние режимов

резания и износа на величину падения максимальной магнитной проницаемости

Δμmax, %, имеет следующий вид:

(3)

(3)

Как видно из математической модели (3), увеличение режима резания (V, S,

t) увеличивает величину падения Δμmax, %. Износ инструмента hз также оказывает влияние

на составляющие силы резания, температуру и формирует микротвердость, степень

наклепа и магнитные свойства.

Корреляционный анализ позволил установить

зависимость для определения величины потерь Δμmax,

% по величине микротвердости обработанной поверхности H, которая имеет

следующий вид:

![]() (4)

(4)

На основании

проведенных исследований можно сделать следующие выводы:

- полученные математические модели (1, 2, 3, 4) адекватно

описывают процесс тонкого точения сплава 50Н и позволяют рассчитывать величину

формируемых эксплуатационных характеристик (магнитная проницаемость

Δμmax, %).

- установлена закономерность изменения принятого оценочного

критерия Δμmax, %, от исследуемых технологических

факторов, что дает возможность управлять технологическим процессом.

- проведенный корреляционный анализ позволил установить

зависимость для определения ![]() величины потерь

Δμmax, % по величине микротвердости обработанной

поверхности H. Это позволяет оценивать магнитные характеристики на натурных

образцах без изготовления образцов – «свидетелей».

величины потерь

Δμmax, % по величине микротвердости обработанной

поверхности H. Это позволяет оценивать магнитные характеристики на натурных

образцах без изготовления образцов – «свидетелей».

Литература:

1.

Преображенский А.А. Магнитные материалы и элементы. – М.: Высшая школа 1986. –

352 с.

2.

Рейнбот Г. Магнитные материалы и их применение. – Л.: Энергия, 1974. – 384 с.

3.

Справочник по электротехническим материалам. (Под ред. Корицкого Ю.В., Пасынкова

В.В., Тареева Б.М.), т. 3. – М.:

Энергия 1976. – 896 с.

4.

Прецизионные сплавы. Справочник. – М.: Металлургия 1983. – 440 с.

5.

Хек К. Магнитные материалы и их техническое применение. - М.: Энергия 1973.

– 303 с.

6.

Колесов И.М. Основы технологии машиностроения. – М.: Машиностроение. В 2-х. т.,

1977.

7.

Маталин А.А. Технология машиностроения. – Л.: Машиностроение, 1985. – 472 с.

8,

Демкин Н.Б. Рыжов Э.В. Качество поверхности и контакт деталей машин. – М.:

Машиностроение, 1981. – 244 с.

9.

Суслов А.Г., Технологическое обеспечение параметров состояния поверхностного

слоя детали М.: Машиностроение, 1987. – 207 с.