*112389*

М.э.н. Диба

Е.Ф.

Экибастузский инженерно-технический институт им. К. Сатпаева, г.

Экибастуз, Казахстан

Санация угольной отрасли Республики

Казахстан: курс на долгосрочные инвестиции

Общие геологические

запасы и прогнозные ресурсы углей Республики Казахстан оцениваются в 150 млрд.

тонн. Балансовые запасы углей категорий А+В+С1+С2, по состоянию на 1 января

2007 года, составляют 33,6 млрд. тонн, в том числе каменных углей 21,3 млрд.

тонн, бурых углей 12,3 млрд. тонн.

Забалансовые запасы угля по бассейнам и месторождениям Республики

Казахстан, по состоянию на 1 января 2007 года составляют 28,6 млрд. тонн, в том

числе каменных углей 3,2 млрд. тонн, бурых углей 25,4 млрд. тонн. Большая часть

подсчитанных запасов (63 %) представлена каменными углями Карагандинского,

Экибастузского, Тениз-Коржанкольского бассейнов, Кушокинского, Борлинского,

Шубаркольского, Каражыринского и ряда других месторождений. Остальная часть (37

%) представлена бурыми углями, сосредоточенными, в основном, в Тургайском,

Нижне-Илийском, Майкубенском бассейнах и других месторождениях. В настоящее время освоены и эксплуатируются

Карагандинский, Экибастузский и Майкубенский бассейны, Кушокинское, Борлинское,

Шубаркольское, Каражыринское месторождения, а также несколько мелких

месторождений в различных областях Республики Казахстан, на которых, в

незначительных объемах, ведется добыча угля для местных нужд [1].

Строительство новых

угледобывающих предприятий (шахт, разрезов), реконструкция и техническое

перевооружение с приростом и без прироста производственных мощностей требует

значительных объемов инвестиций. Концепцией развития Казахстана

предусматривается достижение объемов добычи угля с 98,90 млн. тонн в 2007 году до

158,35 млн. тонн в 2020 году. Прирост добычи за указанный период составит 59,45

млн. тонн угля или на 60,1 %. Общий объем добычи за рассматриваемый период по

всем бассейнам и месторождениям составит 1852,96 млн. тонн, из них: подземная

добыча - 278,07 млн. тонн; открытым способом будет добыто 1574,89 млн. тонн.

Добыча открытым способом увеличится с 84,65 млн. тонн в год в 2007 году до

133,0 млн. тонн в 2020 году [2].

В целом за рассматриваемый

период с 2007 по 2020 годы будет добыто открытым способом 1574,89 млн. тонн, в

том числе:

Экибастузский бассейн - 1042,10 млн. тонн;

Шубаркольское месторождение - 172,24 млн. тонн;

Майкубенский бассейн - 122,3 млн. тонн;

Товарищество с ограниченной ответственностью "Каражыра

ЛТД" (далее - ТОО "Каражыра ЛТД"), разрез Каражыра - 80,75 млн.

тонн;

Угольный департамент "Борлы" - 120,5 млн. тонн;

прочие и мелкие месторождения - 37,0 млн. тонн.

Прирост добычи и добыча за рассматриваемый период при открытом

способе будут обеспечены за счет реконструкции и технического перевооружения с

заменой устаревшего морально и физически оборудования. В целом, за

рассматриваемый период инвестиции на развитие добычи угля открытым способом

составят 1846,56 млн. долл. США. Увеличение производственных мощностей

потребует внедрения на угледобывающих предприятиях самых современных

технологических схем и высокопроизводительного горного, транспортного и

вспомогательного оборудования.

Совершенствование

производственной среды угледобывающих предприятий, в которую входят

совокупность материально-пространственных условий деятельности людей в

производственной сфере, осуществляется совместными усилиями инженеров,

конструкторов, архитекторов и направлено на комплексное решение экономических,

научно-технических и социальных задач,

на создание оптимальных условий труда, обеспечивающих его высокую

производительность и привлекательность. Предприятия ведут активный поиск путей

и способов снижения затрат на добычу и переработку угля. Основными способами

являются новые технологии и внедрение прогрессивной техники, что будет

способствовать не только увеличению добычи угля, но и повышению

производительности труда при увеличении количества рабочих мест (см. таблицу 1)

[4].

Для достижения таких показателей, например, ТОО «Богатырь

Комир» необходимо инициировать модернизацию горного производства и составить

долгосрочный производственный план разреза. Было запланировано существенное

увеличение годового объёма добыча угля с 46

млн. тонн в настоящее время до 55-60 млн. тонн после 2017, которое

протекает параллельно с введением новой технологии и выводом из эксплуатации в

значительных объёмах отработавших свой срок роторных экскаваторов и средств

железнодорожного транспорта. Перевод находящегося в эксплуатации разреза на

новую технологию является сложной задачей, внедрение новой технологии по всему

разрезу занимает промежуток времени в 10 лет (2006 – 2015).

Таблица 1 -

Технико-экономические показатели по добыче энергетических углей

на предприятиях Республики Казахстан

|

Наименование |

2007 |

На перспективу |

||

|

2010 год |

2015 год |

2020 год |

||

|

1 |

2 |

3 |

4 |

5 |

|

ТОО "Богатырь Аксес

Комир". |

||||

|

Добыча, млн. тонн |

40,3 |

46,0 |

55,0 |

55,0 |

|

Численность ППП, всего, чел |

7328 |

7771 |

8167 |

8167 |

|

Производительность труда ППП по |

458,29 |

493,29 |

561,20 |

561,20 |

|

Цена 1 т угля, тенге |

713,60 |

836,00 |

1118,80 |

1342,56 |

Всемирный кризис резко изменил

отношения руководителей всех рынков к инновационным, высокоэффективным

технологиям, использование которых обуславливает жизнедеятельность этих

предприятий. При этом эффективность новых решений должна соотноситься к

традиционным, как 1:5, 1.:10, что возможно лишь при комплексном внедрении

инновационных, технологических и технических решений по всей технологической

цепи, от строительства угольных предприятий, добыче угля, обогащении,

переработки, включая сжигания. Вся последовательность инновационных решений

обеспечивающих повышение эффективности угольных предприятий в соотношении 1:5,

1:10 к традиционной эффективности обеспечивается следующими апробированными в

промышленных условиях технических и технологических решениями:

1. Строительство открытых угольных предприятий и

технических перевооружений действующих обеспечивается за счет полной

конвейеризации вскрышных и очистных работ на базе принципиально новых

ленточно-скребковых конвейерных систем мобильных для забоев и полустационарных

безфундаментных с рассосредоточеными тяговыми усилителями для магистральной

транспортировки

2. Глубина эффективной отработки угольных пластов

открытым способом с ленточно-скребковой конвейеризацией вскрышных и очистных

работ, а так же с учетом применения внутриотвальных схем увеличивается до 200м.

3. Отработка угольных запасов должна вестись в

совмещенном, объединенном варианте открытого способ добычи и подземного, при

котором отработка угольных запасов до 200 м ведется открытым

конвейеризированным способом с обеспечением разгрузки надпластового массива

заглубленной части запасов и формированием необходимой инфраструктуры горных

выработок для подземной добычи.

4. Переработка и обогащение угольного сырья

обеспечивается непосредственно внутри угольного разреза, за счет применения

принципиально нового патентнообеспеченного оборудования и экологически чистых

технологий в различной по необходимости инвариантности от

гравитационоскалывающих систем переработки рис. 2,3,4,5,6 и механизированной

выработки крупной породы (+60мм) до воздушного и тяжелосреднего обогащения при

выдачи очищенного мытого высококачественного сырья.

5. Газоносные угольные месторождения должны

рассматриваться в гос. программах, как газовые месторождения при радикальном

изменении неэффективных традиционных скважинных систем при использовании

технологии угольнопластовой добычи газа за счет проведения сети спаренных

горных выработок струйногидравлическим способом, при котором бремзберговых

забоев техническую оснащенность составляет водяная струя в 1мм при давлении 500-600

атмосфер и поток воды среднего напора.

6. Следует так же учесть, что угольные месторождения в

процессе дегазации генерируют, пополняя запасы газа, что повышает их

значимость, как источника газоопасных запасов.

7.

Техническое и технологическое перевооружение угольных предприятий с открытым

способом добычи на базе предложенных инновационных решений обеспечивается без

остановки производства при совмещенном варианте добыче угля традиционным

способом и монтаже конвейерно-транспортных систем в локальных забоях, а общие

затраты на внедрение инновационных решений окупается в течение года [3].

Кризисная

ситуация применительно к угольной отрасли жестко, без всяких снисхождений

заставляет собственников угольных предприятий искать выход в обеспечении

перспективно эффективной работы предприятий, который может быть обеспечен

только за счет снижения затратной части в соотношении 1:5,1:10 к традиционной,

а это может быть обеспеченно только инновационными решениями ученных, которые

ранее не были столь востребованы, а сегодня многие таят в себе надежду получить

за свой труд достойное вознаграждение. И в этом есть существенный позитив,

поскольку рациональный собственник вынужден идти на компромисс с работниками

науки. Однако, необходим четки оконтуренный порядок применения инновационных

решений, который обоснован, понятен, подтвержден промышленной наработкой и

доказуем аксиомой перспективностью экономической эффективностью. При этом эти

предложения обладают повышенной значимостью, поскольку именно они закладывают

основу дальнейшей эффективной работы предприятия. В этой связи разработку

технических перспективных предложений доложены вести несколько независимых

групп с оценкой их работ ведущими экспертами, обладающих научно-практическим

опытом [4].

Разрез «Богатырь»,

проектной мощностью 50 млн. тонн угля в год, строился девятью очередями с 1965

по 1979 годы. В 1985 году была достигнута максимальная годовая

производительность – 56,8 млн. тонн угля. Разрез такой большой единичной

мощности был построен впервые в мире и по этому показателю в 1985 году был

занесен в книгу рекордов Гиннесса. До ноября 1996 года разрез «Богатырь» входил

в состав ГАО «Экибастузкомир» .

Новый этап развития

месторождения начался в середине девяностых годов прошлого столетия, когда сюда

пришли новые инвесторы. История создания ТОО «Богатырь Аксес Комир» начинается

с сентября 1996 года. Тогда по итогам открытого тендера, проведенного в

соответствии с решением правительства республики, компания «Assess Industries

Inc.» приватизировала имущество разрезов «Богатырь» и «Степной» (70%).

В сжатые сроки команда

новых менеджеров достигла финансовой стабильности предприятия и приступила к

реализации программы по дальнейшему развитию технологического комплекса.

Существовавшая до сих пор технология производства добычных работ имела

определенные недостатки. Главный из этих недостатков – отсутствие возможности

усреднения угля, что, в свою очередь, снижало его конкурентоспособность. Кроме

того, дальнейшее углубление горных работ приводит к росту показателя

себестоимости угля. В связи с этим руководство ТОО «Богатырь Аксес Комир»

разработало инвестиционную программу развития горного производства и приступило

к ее реализации. Она рассчитана на среднесрочный период до 2025 года.

По объемам добычи разрез «Богатырь» – это

крупнейший угольный разрез в мире. В 1985 году объем добычи на разрезе достиг

рекордного уровня – 56,8млн. тонн. Этот результат и по сей день остается

непревзойденным. Другой вехой в истории «Богатыря» является миллиардная тонна

угля, которая была добыта на разрезе в ноябре 1997 года.Сегодня разрез включает

в себя комплекс по добыче и усреднению угля, а также комплекс по выемке и приемке в отвал вскрышных пород. Разработка угольных пластов на разрезе

ведется горизонтальными слоями, с погрузкой угля непосредственно в забое в

железнодорожные вагоны. Одновременно с добычей угля осуществляется выемка

межпластовых породных прослоек (селекции) с погрузкой их в думпкары.

10 июля 1998 года на разрезе состоялся

пуск в эксплуатацию первого в мировой горной практике межуступного конвейерного

перегружателя СБФ-Р-(к)-1800.25. Он предназначен для нарезки угольных

горизонтов роторным экскаватором погрузки угля на ленточный конвейер, на 25

метров выше уровня экскаватора. Стоимость реализации только одного такого

проекта составляет 6,3 млн. долларов США. Перегружатель изготовлен немецкой

компанией MAN TAKRAF. С 1998 года на разрезе реализуется инвестиционная

программа развития, включающая внедрение конвейерных подъемников на вскрытии

угольных горизонтов, полный перевод вскрышных пород на электрическую тягу,

строительство и пуск в эксплуатацию весодозировочных комплексов на станциях

«Богатырская» и «Соединительная». На разрезе внедрена технология усреднения

угля на роторно-конвейерном комплексе, при которой производится разработка

угольных пластов роторными экскаваторами из двух забоев с различным качеством

угля на разных горизонтах. Погрузка осуществляется по

конвейерно-железнодорожной технологии, обеспечивающей усреднение угля. В результате достигается снижение доли отгрузки

угля второй группы качества, а также увеличение добычи и поставки угля до 100

тыс. тонн в сутки. Это улучшает потребительские свойства экибастузского угля,

который поставляется разрезом на тепловые электростанции Казахстана и России.

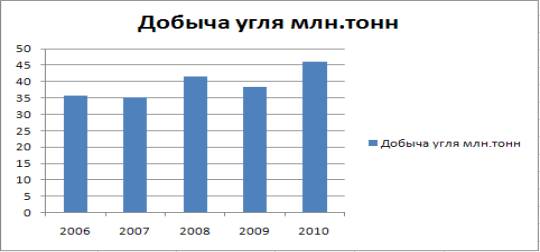

Развитие угледобывающего комплекса

Экибастузского региона совершалось в

хорошем темпе, об этом свидетельствуют технико-экономические показатели за

2006-2010 годы (рис. 1), но поступательный рост этих показателей может

прекратиться, если не осуществлять мероприятия производственной санации

угледобывающего комплекса, поскольку большое значение в укреплении

конкурентоспособного статуса предприятия в современных условиях имеет

модернизация производства, по существу она является одним из стратегических

приоритетов развития многих отраслей экономики.

За анализируемый период с 2008-2010 г.г.

рост среднегодовой стоимости основных фондов составил 47,6%. Технический

уровень действующего производства в настоящее время характеризуется большой

изношенностью основного технологического оборудования. В целом с истекшим

сроком амортизации эксплуатируется 36 экскаваторов, в том числе 13 со сроком

эксплуатации более 25 лет.

ТОО «Богатырь Комир» к 2015 году намерено полностью

завершить техническое перевооружение и перейти на поставку усредненного угля

потребителям. Компания начала переход к новой для нее технологии добычи и

усреднения угля в 2001 году и осуществляет эту долгосрочную программу в три

этапа.

В рамках первого этапа (2001-2004 гг.)

была проведена реконструкция действующего на разрезе «Богатырь»

конвейерно-железнодорожного комплекса по усреднению и погрузке угля с

увеличением его производительности до 14 млн. тонн угля в год. При этом методе

усреднения колебание зольности угля в вагонах снижается в 2-2,5 раза, а

максимальные отклонения не превышают 3-5% от среднего значения. Этот комплекс

будет продолжать работу до тех пор, пока разрез полностью не перейдет на

циклично-поточную технологию.

Второй этап (2005 - 2008 гг.) предусматривал внедрение

автомобильно-железнодорожной технологии с применением гидравлических

экскаваторов, большегрузных самосвалов, а также конвейерно-железнодорожной

технологии по усреднению угля. Внедрение автомобильно-железнодорожной

технологии является промежуточным этапом перехода на циклично-поточную

технологию добычи и погрузки угля. Добыча угля из забоя осуществляется

гидравлическими экскаваторами с погрузкой в большегрузные автосамосвалы

(грузоподъемностью 90-130 тонн), которые в сою очередь транспортируют уголь до

пунктов формирования штабелей с усредненным углем. Погрузка усредненного угля

из штабелей в железнодорожные вагоны осуществляется роторными экскаваторами.

Колебания зольности в вагонах при этом минимизированы. В реализацию проекта

компания инвестировала порядка 18 миллионов долларов.

В ходе третьего, заключительного, этапа

программы (2008 - 2015 гг.) будет осуществлен полный переход на

циклично-поточную технологию добычи с усреднением всего объема добываемого на

разрезе Богатырь угля. Именно на этом этапе предстоит вложить значительные

инвестиции в техническое перевооружение.

За этот период в разрезе будут построены магистральные конвейеры с

дробильно-перегрузочными пунктами перегрузки угля с автомобильного на

конвейерный транспорт, подъемные конвейера для транспортировки угля из разреза

на поверхность, а также усреднительный погрузочный комплекс на горизонте +165

метров. При реализации третьего этапа программы, с расчетом на производственную

мощность 50 млн. тонн угля в год, завершится замена роторных экскаваторов на

одноковшовые гидравлические, будет доукомплектован парк большегрузных

автосамосвалов. Общий объем инвестиций в разрез «Богатырь», запланированный на

период до 2015 года, оценивается в 390 млн. евро [5].

Рис.1- Добыча угля за 2006-2010 гг. на ТОО

«Богатырь Комир»

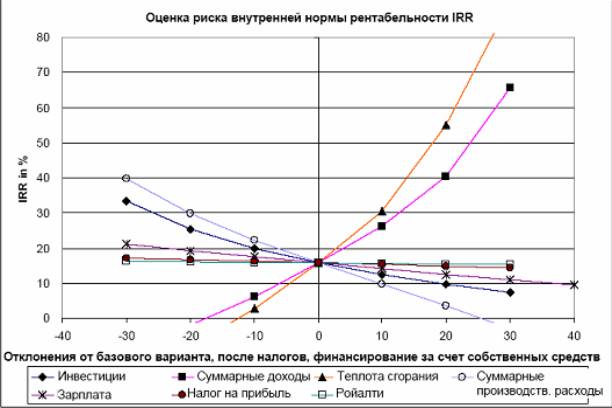

Анализ чувствительности

инвестиционного проекта имеет целью оценку различных рисков, которая связана с

прогнозированием при определении расходов и составлении финансовой оценки [6].

Анализ

чувствительности был проведен для следующих параметров:

1. инвестиционные расходы

2. доходы

3. теплота сгорания угля

4. суммарные производственные расходы

5. зарплата

6. налог на прибыль

7. роялти

Анализ

чувствительности проекта представлен на рисунке 2, в котором угол наклона

графических линий отображает степень риска, содержащегося в данном проекте.

Анализ чувствительности показывает, что режим налогообложения, в частности

налог на прибыль и роялти не относятся к критическим параметрам, так как они не

оказывают существенного влияния на результаты проекта. Два параметра являются

практически не чувствительными. Налог на прибыль основывается на прибыли и

косвенно определяется инвестиционными расходами и величиной амортизационных

отчислений. Наиболее чувствительными параметрами являются, как и следовало

ожидать: изменение суммарных доходов и теплоты сгорания угля, которая, в свою

очередь, оказывает влияние на величину доходов от продаж угля. Данное

наблюдение подтверждает важность новой технологии, имеющей целью увеличение

теплоты сгорания и уменьшение диапазона разброса качества. Даже если повышение

теплоты сгорания угля будет означать увеличение расходов на заработную плату и

дополнительные инвестиции, данная стратегия продолжает оставаться финансово

состоятельной. Следующим наиболее

чувствительным параметром является величина инвестиционных расходов и суммарных

производственных расходов. ТОО «Богатырь Комир» будет контролировать проведение

инвестиций. Гораздо более трудным является контроль суммарных производственных

расходов – в связи с политическими, социально-экономическими или социальными

причинами. Наиболее крупными отдельными статьями расходов в общем объёме

производственных расходов являются расходы на ГСМ и на оплату труда. Расходы на

оплату труда выделены отдельно, из графика видно, что они имеют такую же форму

тенденции развития, как и суммарные производственные расходы.

Рисунок 2-

. Анализ чувствительности проекта

В результате

проведения анализа чувствительности можно сделать следующий вывод:

- Экономический смысл

имеет контроль величины теплоты сгорания угля и стремление её повышения всеми

способами.

- Развитие доходов

протекает в соответствии с прогнозированием.

- Суммарные

производственные расходы (включая расходы на оплату труда) заслуживают внимания

в будущем.

Таким

образом, проект основывается на больших запасах угля и низких

производственных расходах (открытый

разрез), представляющих большие инвестиционные возможности. Вопрос

качества угля требует максимально возможного внимания. Наиболее крупным

недостатком разреза является удаленность. Это может быть компенсировано за счет

увеличения потенциала производства электроэнергии в регионе разреза, а также за

счет усиления активности на международных рынках.

Список литературы

1. Жарменов А., Необходимость разработки стратегии

устойчивого развития горной промышленности [Текст] ./ Жарменов А., Галимов С.

// Промышленность Казахстана.-2007.-№ 4.- С. 6 -7.

2. Постановление Правительства Республики

Казахстан от 28 июня 2008 года N 644

«О Концепции развития угольной

промышленности Республики Казахстан до 20202 года».

3.

Сейдалы А.С.. Горнодобывающая отрасль Казахстана: современное состояние

[Текст] / Сейдалы А.С., Лазарева Е.А., Семилетова И.А //Горный журнал

Казахстана.- 2004.- №1, - С.3-5.

4.

Каренов Р.С. Некоторые вопросы экономических особенностей горнодобывающей промышленности [Текст] //Материалы

Международной научно-технической конференции .- Караганда: Карагандинский

экономический университет Казпотребсоюза, 2007. – С.116-120.

5. Развитие угледобывающей отрасли

Экибастузского региона. www.bogatyr.kz

6. Расширение рынка сбыта энергетического

угля в Республике Казахстан. www.samruk-energy.kz