*112072*

Арушанов

К.А. 1,

Зельцер И.А. 2,

Майзельс Р.М. 2

1Рязанский

государственный

радиотехнический

университет,

ул.

Гагарина, 59/1,

Рязань, 390005,

Россия,

2ОАО

«Рязанский

завод

металлокерамических

приборов»,

ул.

Новая, 51В,

Рязань, 390027,

Россия.

РЕСУРСОСБЕРЕЖЕНИЕ ПРИ

ПРОИЗВОДСТВЕ

МАГНИТОУПРАВЛЯЕМЫХ

КОНТАКТОВ

(ГЕРКОНОВ)

1.

Введение

Одной

из основных

технологических

проблем

производства

герконов является

нанесение

специальных

(коррозионно-

и эрозионностойких)

покрытий на

контактные

поверхности пермаллоевых

пружин.

При этом для

нанесения

покрытий в

основном

используется

гальванотехнология,

а в качестве

материалов –

благородные

и

драгоценные

металлы (золото,

палладий,

родий,

рутений и т.п.)

[2].

Однако

этот

технологический

подход

характеризуется

большой

электро- и

материалоемкостью,

дороговизной

оборудования,

низким

экологическим

уровнем,

трудностью

осаждения

сплава требуемого

химического,

фазового состава

и структуры

при

получении

тонких беспористых

или толстых

пленок с

низкими внутренними

напряжениями

и с высокой

адгезий к

материалу

контакт-детали.

Известно,

что одним из наиболее

перспективных

способов

повышения коррозионной

и эрозионной

устойчивости

поверхности

металлов

является ионное

азотирование

в

пульсирующей

плазме тлеющего

разряда [1].

Идея применения

этого метода

для создания

контактных

поверхностей,

альтернативных

гальванопокрытиям

из

драгоценных

металлов,

впервые

нашла свое

экспериментальное

подтверждение

в работе [3].

Данное

исследование

является логическим

продолжением

этой работы. Целью

его является

изучение

влияния параметров

ионно-плазменной

обработки,

режимов

коммутации

на свойства

железоникелевых

контактных

поверхностей

и создание на

этой основе

новой ресурсосберегающей

технологии

модифицирования

герконов с

применением

реактивного

катодного

распыления в

пульсирующем

разряде.

2. Образцы

и методы

Опытными

образцами

являлись

герконы МКА-14701,

конструктивно

выполненные

на базе

серийных

приборов

МКА-14103 [2].

Особенность

технологии

изготовления

герконов

МКА-14701

по сравнению

с типовой

схемой

техпроцесса

герконов

МКА-14103 [2]

состоит в

замене операции

«Нанесение

гальванопокрытия»

на операцию «Ионно-плазменная

обработка»

(«ИПО»).

Контактные

пружины

штамповались

из пермаллоевой

проволоки

марки «Dilaton»,

обезжиривались

и отжигались

в атмосфере водорода.

Проволока вытягивалась

из катанки

пермаллоя (52% Ni,

48% Fe)

вакуумной

плавки. В качестве

газового

наполнения

при герметизации

использовался

спектрально

чистый (99.999%)

азот с

давлением в

оболочке геркона

p =

33 – 40 кПа.

Ионно-плазменная

обработка

(ИПО)

контактных

поверхностей

проводилась

высоковольтными

импульсными

разрядами

при

разомкнутых

контактах

(раствор d =

27 – 30 мкм)

на

специальной

установке [3]. В

процессе ее

на поверхность

контактов

напылялась

пленка,

состоящая из

нитридов железа

и никеля [3].

Процесс

напыления

покрытия

происходил непосредственно

в самом герконе.

Стеклянная

оболочка выполняла

функцию рабочей

камеры, а контакт-детали

- попеременно

служили

анодом и

катодом.

Длительность

однократной

ИПО

составляла 30

с.

Образцы

после

обработок

высоковольтными

разрядами

подвергались

коммутационным

испытаниям.

Измерения

сопротивления,

напряжения

пробоя герконов

и коммутационные

испытания на

безотказность

проводились с

помощью

специализированного

оборудования

[2] по

методикам

представленным

в [2].

О

состоянии

модифицированной

поверхности судили

по

результатам

атомно-силовой

(АСМ),

растровой

электронной

(РЭМ) и оптической

микроскопии

(ОМ). Полученные

при этом

данные

сопоставлялись

с результатами

измерения

ряда

характеристик,

в частности,

напряжения

пробоя и

переходного

контактного

сопротивления.

3.

Результаты и

их

обсуждение

Покрытие.

Поверхность

контакт-детали

геркона после

проведения

ИПО по режиму

реактивного

катодного

распыления можно

условно

разделить по

изображениям

поверхности

контакт-деталей,

полученным с

помощью оптического

(рис.1),

атомно-силового

(рис. 2) и

электронного

(рис. 3)

микроскопов,

на две характерных

по

топографии

области.

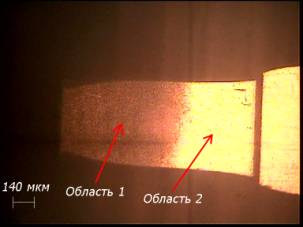

Рис.

1.

Контакт-деталь

геркона после

30-кратной

ионно-плазменной

обработки.

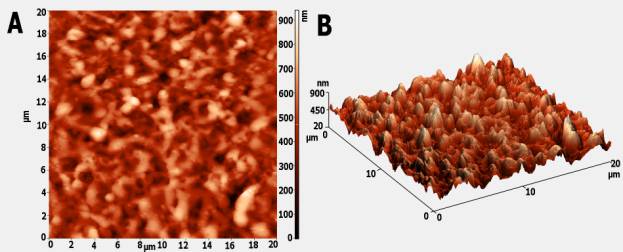

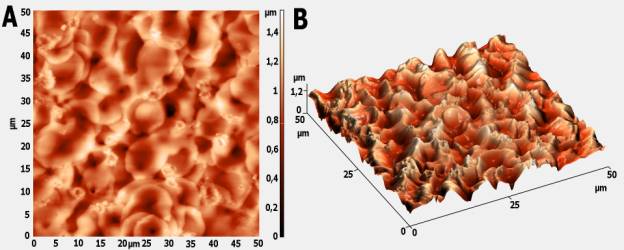

Рис. 2. АСМ -

изображение

контактной

поверхности

геркона

после

30-кратной ИПО: (A)

и (B)

-2D

и 3D

изображение

области 1.

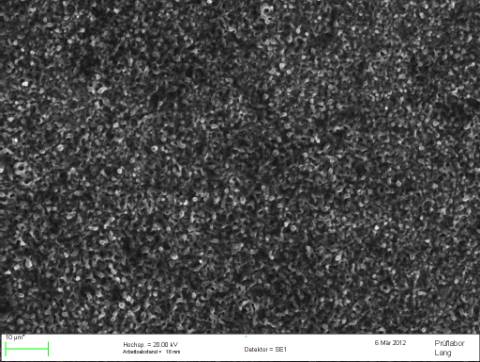

Рис.

3. РЭМ -

изображение

области 1

контактной поверхности

геркона

после

30-кратной ИПО.

Область

1 (рис. 1 - 3) - это

рабочая

область

(область

перекрытия

контакт-деталей),

где собственно

и зажигается

газовый

разряд при

подаче напряжения

на

разомкнутые

контакты

геркона. В

результате реактивного

катодного

распыления

в газовой

фазе области

перекрытия

образуются

нитриды (FeN

и NiN)

[3],

большая

часть

которых

осаждается на

поверхность

контактов в

области 1.

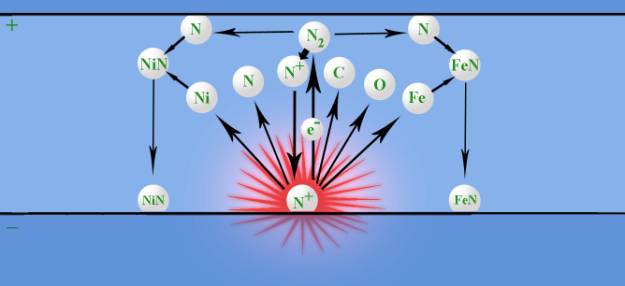

На

рис.4 представлены

реакции

определяющие

процесс

осаждения контактного

покрытия

методом реактивного

катодного

распыления.

Рис.

4. Осаждение

покрытия

методом

реактивного

катодного

распыления.

Ионы

азота,

ускоряясь в

области

катодного падения

потенциала,

бомбардируют мишень –

катод. При

этом большая

часть

энергии

ионов (около 90%)

расходуется

на нагрев мишени,

а остальная

часть - на

эмиссию

электронов,

ионную

имплантацию

и распыление

атомов (Fe, Ni, C, O),

расположенных

на

поверхности

мишени.

В

результате

реактивного

катодного

распыления в

газовой фазе

образуются

нитриды железа

и никеля,

которые

затем

осаждаются

на

контакт-детали

и стеклобаллон

геркона. При

осаждении на

контактную

поверхность

в области 1 (с

температурой

ниже 400-500˚ С) молекулы

нитридов

металлов MeN (Fe, Ni)

пермаллоя не

диссоциируют,

как в случае

ионного

азотирования,

а образуют пленку

черного

цвета (рис. 1).

Толщина покрытия,

по данным

металлографических

исследований,

составила

(после

30-кратной ИПО)

около 400 нм.

Часть

молекул FeN и NiN в

результате

диффузии,

осаждаются

на

поверхности

контактов, в соседней,

с областью 1,

области 2 (рис. 1)

и на

внутренней

поверхности

стеклобаллона,

расположенной

вблизи

области перекрытия.

Незначительное

количество

продуктов

катодного

распыления попадает

также на

обратную

сторону

контакт-деталей

геркона.

Коммутационные

испытания.

Известно [2],

что главный

эффект действия

коррозии,

эрозии и

загрязнений

на

электрические

контакты

заключается

в нарушении

проводимости,

поэтому

сопротивление

контактов этим

процессам

может

характеризоваться

числом

замыканий,

при котором

катастрофически

изменяется

проводимость.

Устойчивость

контактов к

эрозии может

характеризоваться

числом

замыканий,

при котором

наступает нарушении

проводимости

или

неразмыкание

контактов.

Экспериментальные

образцы

герконов

после

обработок

высоковольтными

разрядами в

режиме реактивного

катодного

распыления

подвергались

сравнительным

коммутационным

испытаниям

по методике,

разработанной

ранее в

работе [3] для

герконов МКА-14108

с

ионно-азотированными

контактными

поверхностями.

Испытания

проводились

на активную

нагрузку и в

режиме холостого

хода (без

нагрузки).

Это

позволило

оптимизировать

режимы

модификации

поверхности

контактных

пружин и изучить

физические

процессы,

происходящие

на всех

этапах

обработки и

эксплуатации

герконов.

Сравнительные

коммутационные

испытания

опытных герконов

МКА-14701 и серийных

приборов МКА

14103 показали,

что

наработка опытных

герконов

МКА-14701, предварительно

обработанных

высоковольтными

импульсными

разрядами в

режиме

реактивного

катодного

распыления,

удовлетворяет

требованиям,

предъявляемым

к долговечности

серийных

приборов МКА

14103 (Таблица).

Это подтвердили

также

результаты

(рис. 5) коммутационных

испытаний на

холостом

ходу (без

нагрузки).

Количество

коммутаций

изменялось

поэтапно от 0

до 109

соударений.

На каждом

этапе

испытаний

герконов

измерялось

их

сопротивление

(рис. 5).

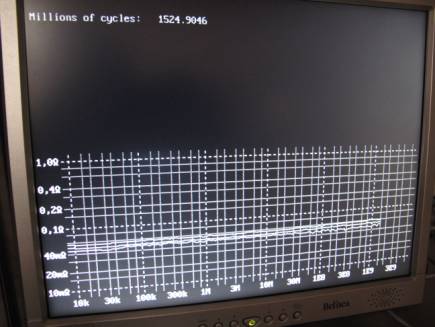

С

увеличением

количества

срабатываний

сопротивление

герконов,

предварительно

обработанных

высоковольтными

импульсными

разрядами,

остается

стабильным

и не превышает

0.1 Ом (рис. 5).

Сопротивления

необработанных

герконов, напротив,

с увеличением

количества

срабатываний

возрастает

примерно в 100

раз и при 3*107 срабатываний

достигает 8

Ом [3], что

обусловлено

образованием

полимерных

покрытий и эрозией

поверхности

[3]. Контактная

поверхность

с нитридными

покрытиями,

напротив,

благодаря

более

высокой

твердости,

оказалась

более

устойчивой к

процессу

эрозии и поэтому

сопротивление

герконов

МКА-14701 в процессе

коммутации

остается

стабильно

низким (рис. 5).

Таблица.

Результаты

сравнительных

коммутационных

испытаний

|

Режим

коммутационных

испытаний |

Тип

герконов |

Без

сбоев, % |

Rmax до

испытаний, Ом |

Rmax

после

испытаний, Ом |

|

50

мВ - 5 мкА,100 Гц, 106

срабатываний |

МКА-14103 |

100 |

0.1 |

0.1 |

|

МКА14701,

без

обработки |

21 |

0.25 |

10 |

|

|

МКА14701, с

обработкой |

100 |

0.08 |

0.09 |

|

|

5 В -

10 мА, 100 Гц, 106 срабатываний |

МКА-14103 |

100 |

0.17 |

0.11 |

|

МКА-14701,

без

обработки |

27 |

0.35 |

22.7 |

|

|

МКА-14701, с

обработкой |

100 |

0.07 |

0.08 |

|

|

20 В

- 0.5 А, 50 Гц, 5·106

срабатываний |

МКА-14103 |

38 |

0.16 |

40 |

|

МКА-14701,

без

обработки |

47 |

0.31 |

0.11 |

|

|

МКА-14701, с

обработкой |

100 |

0.09 |

0.10 |

|

|

24 В

- 400 мА, 50 Гц, 5·105

срабатываний |

МКА-14103 |

100 |

0.13 |

0.5 |

|

МКА-14701,

без

обработки |

100 |

0.29 |

0.11 |

|

|

МКА-14701, с

обработкой |

100 |

0.07 |

0.01 |

|

|

36 В

- 15 мА, 50 Гц, 5·106

срабатываний |

МКА-14103 |

25 |

0.2 |

8.7 |

|

МКА-14701,

без

обработки |

53 |

0.49 |

0.34 |

|

|

МКА-14701, с

обработкой |

100 |

0.07 |

0.09 |

|

|

50 В

- 50 мА, 50 Гц, 5·105

срабатываний |

МКА-14103 |

100 |

0.14 |

0.22 |

|

МКА-14701,

без

обработки |

100 |

0.38 |

0.25 |

|

|

МКА-14701, с

обработкой |

100 |

0.07 |

0.08 |

|

|

100 В

-100 мА, 50 Гц, 5·105

срабатываний |

МКА-14103 |

2 |

0.17 |

0.19 |

|

МКА-14701,

без

обработки |

100 |

0.27 |

0.23 |

|

|

МКА-14701, с

обработкой |

100 |

0.08 |

0.09 |

Рис.

5.

Зависимость

сопротивления

геркона (ось

ординат) от

количества

срабатываний

(ось абсцисс)

при

коммутации

на холостом ходу.

Кроме

этого,

опытные

образцы

подвергались

испытаниям

на

безотказность

с активной

нагрузкой по

комбинированному

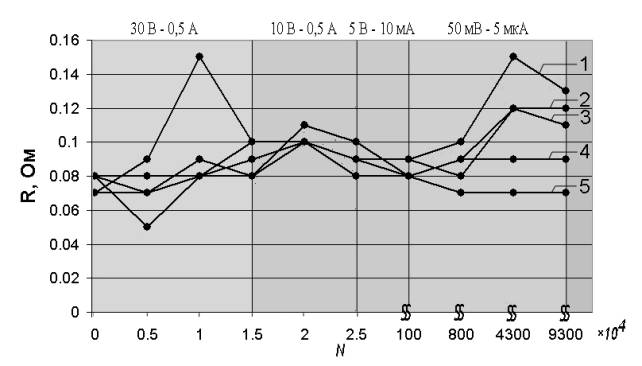

режиму (рис. 6).

Рис.

6.

Зависимость

сопротивления

R пяти (№1-5)

герконов

МКА-14701 от количества

срабатываний

N

в

комбинированном

режиме.

АСМ-изображения

контактной

поверхности, полученные

методом реактивного

катодного

распыления,

до и после

коммутации,

представлены

на рис. 2 и рис. 7.

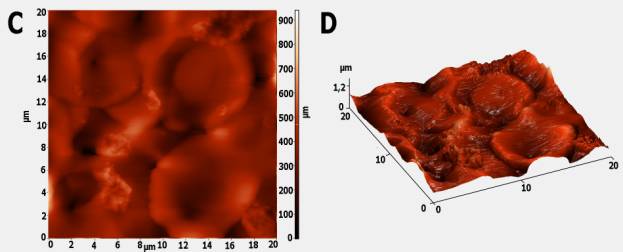

Рис.

7. 2D

и 3D

АСМ –

изображение

контактной

поверхности геркона

МКА-14701 (после

ИПО в режиме

реактивного

катодного

распыления и

последующей коммутации

в комбинированном

режиме: (A),

(B)

– 50 х 50 мкм2;

(C),

(D),

- 20 х 20 мкм2.

За счет

теплового

действия

дуги

размыкания [2],

возникающей

в диапазоне 0 –

2.5·104

срабатываний

(рис. 6, 7), в

контактных

микропятнах

происходит

разогрев

поверхности

выше

температуры

кипения. Это

приводит к

интенсивному

испарению

металла. В результате,

как видно по

АСМ –

изображениям

(рис. 7),

на

поверхности

контакт-деталей

образуются

конусоподобные

кратеры диаметром

около 8000 нм и

глубиной

около 100 нм.

Из

рассмотрения

экспериментальных

кривых, изображенных

на рис. 6, можно

сделать вывод

о полном

соответствии

осажденных

покрытий

требованиям

[2], предъявляемым

к покрытиям

серийных

герконов

МКА-14103 по

безотказности,

величине и

стабильности

сопротивления.

Таким образом,

коммутационные

испытания на

безотказность

герконов, с

контактными

покрытиями, изготовленными

методом

реактивного катодного

распыления,

дали положительный

результат.

Они

подтвердили

высокую адгезию

пленки к

материалу

подложки.

Такая прочность

адгезионных

связей,

по-видимому,

обусловлена

дополнительной

активацией

поверхности

действием

плазмы.

4.

Заключение

В

результате

проведенных

исследований

удалось

обеспечить

такие электрофизические

условия

разряда, при

которых на

поверхности

пермаллоевых

контактов

герконов методом

реактивного

катодного

распыления формируются

коррозионно-

и

эрозионно-устойчивые

нитридные

слои с высокой

электропроводностью,

что позволяет

отказаться

от

применения

гальванопокрытий

изготовленных

из драгоценных

металлов.

Полученные

результаты указывают

на

перспективность

применения

реактивного

катодного

распыления

для

производства

герконов.

Литература:

1. Арзамасов

Б.Н., Братухин

А.Г., Елисеев

Ю.С., Панайоти

Т.А. Ионная

химико-термическая

обработка

сплавов в

газовой

среде. – М.: МГТУ

им. Н.Э.

Баумана, 1999. – 400 с.

2. Карабанов

С.М., Майзельс

Р.М., Шоффа В.Н.

Магнитоуправляемые

герметизированные

контакты

(герконы) и

изделия на их

основе. - М.:

Интеллект, 2011. –

408с.

3. Karabanov

S.М., Zeltser I.А., Maizels R.M., Moos E.N., Arushanov К.А. Creation of Principally New Generation of Switching

Technique Elements (Reed Switches) with Nanostructured Contact Surfaces. // Journal of Physics: Conference Series. – 2011. – Vol. 291, –

№ 012020. – Pp. 1 – 17.