*113196*

УДК621.941.01

Субин А.А., к.т.н.,

доц.

ВПЛИВ УТОЧНЕНОГО РОЗРАХУНКУ ПРОГИНУ РІЖУЧОГО ІНСТРУМЕНТА НА

ТОЧНІСТЬ РОЗТОЧНОЇ ОПЕРАЦІЇ

Обработка резанием является основным технологическим

приемом при изготовлении деталей машин и механизмов. Токарная обработка имеет

достаточно высокую производительность, отличается исключительной точностью,

универсальностью и гибкостью. Расчет и выбор рациональных режимов резания

являются ключевыми звеньями при разработке токарной операции. На режимы резания

влияют многие факторы технологического характера, а именно: микро- и

макроструктура материала заготовки, ее физико-механические свойства, состояние

обрабатываемой поверхности, материал и геометрические параметры инструмента,

механические характеристики оборудования и пр. При этом точение точных

поверхностей на этапе финишных этапов обработки характеризуется увеличением

роли влияния параметров, которые непосредственно влияют на качество и точность

обработки.

Погрешность токарной чистовой операции можно в общем

виде определить как сумму воздействий ошибок различного характера:

![]() ,

,

где ΔБ

– влияние ошибки базирования и приспособления; ΔЛ – влияние погрешности человеческого фактора; w – влияние погрешности обработки,

которая возникает вследствие упругих деформаций при обработке.

Рассмотрим влияние упругих деформаций на точность

обработки, а именно - на конечный размер после точения на примере расточной

операции обработке отверстия 50H7 мм. Считая что влияние на точность обработки

различных типов погрешностей является равным, а также учитывая, что погрешность

не должна быть больше поля допуска обрабатываемого отверстия, можно сказать,

что величина упругих деформаций не должна превышать трети поля допуска. При

чистовом растачивании использование специфических станков (с повышенной

жесткостью) позволяет указать на то, что единственным параметром влияния на

изменение упругих деформаций является прогиб расточного резца под действием сил

резания, а именно - ее составляющей PZ.

Сила резания

определяется согласно известной зависимости [1] [2]:

![]() , (1)

, (1)

где СР - коэффициент, учитывающий свойства обрабатываемого

материала, материал режущей части резца и условий обработки, СР=300; t - глубина резания, t=0,20 мм; s - подача, s=0,15

мм/об; Vф -

фактическая скорость резания, Vф=285,17 м/мин; Kp – общий

поправочный коэффициент, численно равный произведению ряда коэффициентов

(каджый отображает влияние физических факторов на силу резания), Kp=0,712;

![]() показатели степеней для заданных условий обработки,

x=1, y=0,75, n=-0,15.

показатели степеней для заданных условий обработки,

x=1, y=0,75, n=-0,15.

Величина упругой

деформации резца определяется по методу Мора [3]:

![]() , (2)

, (2)

где l – длина режущей части резца, l=50мм; E - модуль упругости первого рода, E=2∙105МПа; IZ – геометрический

момент инерции профиля, согласно схеме (рис.1) IZ=988,04мм4; Pz - сила резания.

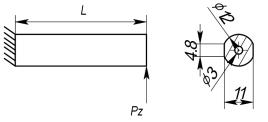

При разработке

технологического процесса порядок задания параметров обработки следующий: в

соответствии с параметрами обработки задают технологические характеристики

обработки, определяют силы резания и, при необходимости, рассчитывают

погрешность обработки. Схема обработки, геометрические параметры и внешний вид

резца KORLOY FSCLC1412R / L приведены на рис.1:

Рис. 1. Внешний вид резца и расчетная схема обработки

Подставив параметры обработки

в формулы (1) и (2) получим следующие параметры резки PZ=44,1 H,

w=0,00885 мм. Согласно ранее указанных условий поле допуска отверстия ІТ(50Н7)=0,025 мм. Условие

соблюдения точности обработки не выдерживается:

![]() . (3)

. (3)

Соответственно, для

гарантированного получения точности растачивания необходимо определять

технологические параметры обработки исходя из предельно допустимой деформации.

То есть, задав по (3) величину прогиба w=0,008 мм и учитывая зависимости (1) и (2) определяем максимально возможную силу

резания и предельные параметры обработки: PZ=39,83 Н, s=0,13 мм/об (рис.2):

Рис.2. Результаты

определения прогиба расточного резца

Параметр величины слоя

уменьшать больше величины припуска нецелесообразно, так как необходимо будет

проводить обработку за несколько проходов с существенным увеличением времени

обработки.

Как видно из

приведенного расчета, при обработке точных поверхностей целесообразность

определения технологических параметров при условии соблюдения точности является

необходимым условием получения качественной детали.

Литература:

1. Бабенко Э.Г. Расчет режимов

резания при механической обработке металлов и

сплавов. - Хабаровск, 1997.

2. Харламов Г.А., Тарапанов А.С. Припуски на механическую

обработку: Справочник. - М: Машиностроение, 2006.

3. Сопротивление материалов: Учебник для вузов /

Александров А. В., Потапов В. Д., Державин Б. П.-М: Высш. школа,2000.