*113135*

Банников А.И., Макарова О.А.,

Дятлов Н.А., Антонов А.С.

Волгоградский государственный

технический университет

Исследование нароста на вершине зуба пилы при ударной резке горячего

проката

Одной из актуальных проблем процесса резки горячего проката в условиях современного трубного производства, является стойкость пильного диска.

Для резки горячего проката широкое применение находят роторные дисковые пилы, которые характеризуются высокой производительностью, и повышенными скоростями подачи режущего инструмента на разрезаемый прокат. Параметры процесса резания пилой на ТПА 159-426 ТПЦ-3: частота вращения пилы: n=1070 об/мин; скорость резания: Vр=140 м/с; подача на зуб пилы Sz=1,1–2,2 мм/зуб. Материал пильного диска – конструкционная рессорно-пружинная 50ХФА. Широкое распространение на трубопрокатных предприятиях горячей резки роторными пилами обусловлено простотой технологической операции, относительной дешевизной режущего диска и высокой производительностью реза [1].

В данном исследовании рассматриваются вопросы, связанные с износом зубьев роторной пилы модели РЗ-2500 при резке горячего проката. Работа выполнялась в трубопрокатном цехе №3 (ТПЦ–3) на Волжском трубном заводе [2].

В процессе горячей резки проката на ТПА 159-426 ТПЦ–3 наблюдается процесс образования нароста на вершинах зубьев классических пил, что приводит к преждевременному износу пилы, появлению вибраций, нестабильности процесса резания, а также процесс трещинообразования по вершинам зубьев.

При скорости резания 140 м/с процесс образования трещин может привести к катастрофическому разрушению пилы.

Для металлографического исследования использовали сектор классической дисковой пилы для горячей резки проката (рисунок 1).

Рисунок 1. – Шлиф зуба с характерным износом и трещиной(×50).

Температура в зоне

резания, по данным цеха, достигает 1100˚С. Однако, вследствие

того, что процесс разрезания заготовки крайне скоротечен (0,1–0,8 с) и в

конструкции установки предусмотрен подвод СОЖ к диску, тело пилы остается

относительно холодным. При входе в горячую заготовку вершины зубьев пильного

диска подвергается интенсивным тепловым ударам.

Даже в тех местах зуба, где температура не так велика, и где происходят совсем иные процессы, отпуск металла пилы может привести, после многочисленных циклов повторения, к образованию карбидной сетки по границам зёрен, что резко снижает ударную вязкость металла и так же вызывает образование микротрещин.

В результате этого может произойти срастание микротрещин на поверхности

и в теле зуба и дальнейшее их развитие с образованием уже довольно крупной

трещины (рисунок 1).

При выходе зуба из зоны контакта происходит его охлаждение из-за интенсивного отвода тепла в тело пилы и в СОЖ. Таким образом, вершина зуба подвергается переменным тепловым и динамическим ударным нагрузкам, что приводит к образованию трещины.

На представленном выше рисунке 1 также отчетливо видна зона нароста, формирующегося в процессе резания.

При скольжении стружки по передней поверхности зуба возникают силы трения, задерживающие ее движение. Вследствие этого деформация в слоях металла, расположенных ближе к передней поверхности зуба, увеличивается. Частицы металла этих слоев отделяются от непрерывно движущихся верхних слоев стружки и привариваются к передней поверхности зуба, образуя нарост. Большое давление резания и тепловые ударные нагрузки способствуют упрочнению металла нароста. С течением времени нарост увеличивается (за счет наращивания новых слоев металла), причем образуется часть нароста, свешивающаяся над задней поверхностью зуба. В некоторый момент часть нароста отрывается от основной массы и уносятся со стружкой.

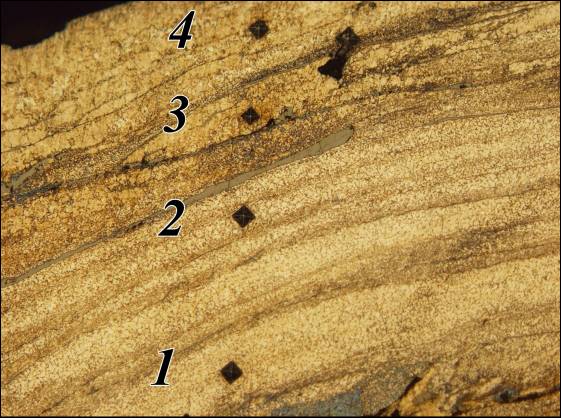

Рисунок 2. – Замер твердости нароста (×100)

Структура нароста разнообразна по сечению. В своей поверхности она представляет собой троостит (рисунок 2, поз. 3, 4), а в приграничных к зубу слоях наблюдается феррито-перлитная структура (рисунок 2, поз.1, 2). Эти данные подтверждаются металлографическим исследованием и измерением микротвёрдости по сечению металла нароста (таблица 1).

Таблица 1. – Твердость и структура нароста

|

Точка |

Твердость, МПа |

Структура |

|

1 |

200 |

Феррит - перлит |

|

2 |

214 |

Феррит - перлит |

|

3 |

300 |

Троостит |

|

4 |

250 |

Троостит |

В процессе охлаждения металла нароста на поверхности зуба пилы происходит отпуск материала пилы. Мартенсит деформации, образованный в результате воздействия пластической деформации на металл заготовки, претерпевает диффузионное превращение, причём скорость данного процесса разнообразна по сечению металла нароста. В поверхностных слоях нароста происходит отвод тепла и к зубу пилы, и в окружающую среду и в СОЖ, в результате чего температура поверхности нароста уменьшается быстрее, чем в его более глубоких слоях.

Таким образом, отпускные процессы на поверхности нароста более кратковременны, что приводит к образованию в этих слоях троостита отпуска. Во внутренних слоях нароста мартенсит деформации выдерживается при высоких температурах гораздо большее время, чем в поверхностных слоях, что приводит к полному его распаду с образованием крупной феррито-перлитной структуры. Подобное распределение структуры по сечению металла нароста объясняет распределение микротвёрдости (таблица 1).

Троостит, как более

мелкодисперсная структура, имеет большую твёрдость в сравнении с

феррито-перлитной структурой.

Помимо выше перечисленных процессов в металле нароста могут происходят

процессы динамической полигонизации (то есть перестройки и

упорядочивание дислокационной структуры металлов, происходящий непосредственно

во время горячей деформации и

рекристаллизации, с чем может быть связано падение микротвёрдости троостита на

поверхности нароста (рисунок 3).

Рисунок 3. – Зависимость твердости нароста от расстояния от поверхности.

Исследование структуры нароста подтверждает воздействие на зуб пилы значительных тепловых нагрузок, которые носят ударный характер. Появление нароста приводит к вибрациям в процессе резания. Оба этих фактора увеличивает вероятность появления трещин на вершине зуба пилы, что приводит к потере стойкости.

Для уменьшения нароста были изменены режимы резания. Увеличение подачи на зуб с 1,1 до 1,9 мм/зуб привело к уменьшению нароста (рисунок 4 и рисунок 5).

Рисунок 4. – Нарост на вершине зуба пилы (подача 1,1 мм/зуб).

Рисунок 5. – Уменьшение нароста на вершине зуба пилы (подача 1,9 мм/зуб).

Выводы:

1. Все выше перечисленные процессы говорят о

том, что процесс резания сопровождается значительным тепловым и ударным

воздействием, что обуславливает возникновение трещин самих зубьев диска

роторной пилы.

2. При резании классической отрезной пилой

происходит образование нароста на вершине зуба пилы, обусловленное большими

давлениями и тепловыми ударными нагрузками.

3. Изменение режимов резания позволило

значительно уменьшить величину нароста и повысить стойкость роторной пилы.

Литература:

1. Повышение эффективности термофрикционной

резки трубопроката / А.И. Банников, А.А. Банников, А.И. Курченко, Н.А. Дятлов,

И.Л. Пермяков // СТИН. - 2010. - № 10. - C. 34-37.

2. Сомова, Я.А. Повышение эффективности ударной

резки горячего проката за счёт изменения геометрии зуба пилы / Я.А. Сомова,

А.И. Банников // Тезисы докладов юбилейного смотра-конкурса научных,

конструкторских и технологических работ студентов ВолгГТУ, Волгоград, 11-14 мая

2010 г. / ВолгГТУ, Совет СНТО. - Волгоград, 2010. - C. 34.