*112846*

Технические науки/8. Обработка материалов в машиностроении

К.т.н. Фролов В.К., магістр Матвієць Д.О.

Національний

технічний університет України «КПІ», Україна

Система

автоматизованого проектування технологічних процесів, що враховує апостеріорну

інформацію підприємства по ефективності використання інструментального

забезпечення

Метою роботи

є підвищення ефективності технологічної підготовки виробництва за рахунок

використання системи автоматизованого проектування технологічних процесів (САПР

ТП), що здатна визначати елементи режиму різання за даними виробника

інструменту з ураховуванням апостеріорної інформації підприємства про

оброблення в аналогічних умовах.

Найбільш

достовірним джерелом даних при визначенні елементів режиму різання є інформація

виробника інструменту, що ґрунтується на його власних дослідженнях. Виробники

інструменту представляють інформацію у своїх каталогах згідно зі стандартами,

такими як ISO чи ANSI. Алгоритм підбору інструменту та визначення режиму

оброблення з використанням таких джерел формально є однаковим при роботі з

каталогами будь-якого виробника інструменту. Проте на деяких етапах існують

відмінності, пов’язані з використанням виробниками інструменту різних критеріїв

при класифікації визначальних факторів. Прикладом цьому може бути різний підхід

при класифікації конструкційних оброблюваних матеріалів.

Інформацію

виробників інструменту можна вважати найдостовірнішою відправною точкою для

розрахунку режиму оброблення, але необхідно враховувати умови конкретного

виробництва, в яких відбувається процес. Це можливо при коригуванні величин

елементів режиму оброблення з використанням поправочних коефіцієнтів. Тобто

врахування виробничого досвіду використання інструменту дозволить підвищити

надійність рішень з його підбору та визначення оптимального режиму оброблення.

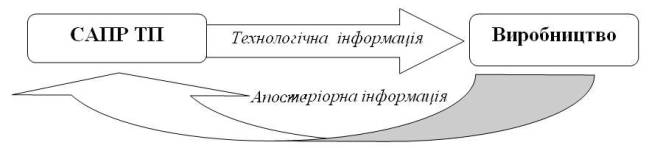

Запропоновано

при проектуванні технологічних процесів ввести механізм зворотного зв’язку між

САПР ТП та реальним виробництвом. Такий зворотній зв’язок (рис.1) можна

забезпечити за допомогою накопичування апостеріорної інформації про

ефективність інструментів, що використовуюся на даному виробництві, з подальшим

її аналізом та врахуванням при проектуванні подібних технологічних процесів або

таких, що містять технологічні послідовності оброблення аналогічних поверхонь.

Рис.1.

Зворотній зв’язок між САПР ТП та виробництвом

Рис.1.

Зворотній зв’язок між САПР ТП та виробництвом

Запропонована

інновація реалізована за допомогою САПР ТП, схема якої представлена на рис.2.

Рис.2. Принципова схема

вдосконаленої САПР ТП

Процес

проектування технологічного процесу відбувається за наступною послідовністю

роботи функціональних модулів системи:

- модуль

генерації технологічних послідовностей отримує вхідні дані, якими є інформація

про матеріал деталі, вимоги до точності та якості її поверхонь, величину заказу

на виготовлення деталей, можливість повторювання заказу;

-

розпочинається процес генерації технологічних послідовностей, під час якого

дані про технологічне устаткування відбираються з єдиного сховища даних; в

якості останнього використовується реляційна база даних;

-

спроектований технологічний процес зберігається в базі даних та розпочинається

його впровадження на виробництві;

- дані про

ефективність та надійність технологічного процесу збираються та передаються у

модуль аналізу апостеріорної інформації і зберігаються в базі даних, доповнюючи

інформацію стосовно конкретного технологічного процесу;

- при

проектуванні нового одиничного технологічного процесу, що має технологічні

послідовності схожі з тими, які містить існуючий технологічний процес, модуль

генерації технологічних послідовностей врахує інформацію, що міститься в модулі

аналізу апостеріорної інформації.

Надалі

послідовність роботи функціональних модулів системи повторюється.

Впровадження

такого підходу дозволить підвищувати ефективність та якість роботи системи з

кожною наступною ітерацією.

Для суттєвого

скорочення часу передбачена інтеграція САПР ТП з пакетами сучасних CAD-систем, що дозволяє

безпомилково експортувати дані про креслення деталі. Проте даних про параметри

3D-моделі деталі,

сформованих в CAD-системі,

може бути недостатньо для створення необхідного пакету даних для початку роботи

з цією деталлю в САПР ТП. Тому для коректування експортованих даних в САПР ТП

створена підпрограма-макрос.

Деякі

інтерфейси вікон САПР ТП приведені на рис.3.

|

|

|

|

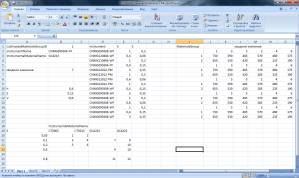

а) вікно редактора

електронних таблиць при формуванні довідникових

даних про режим різання |

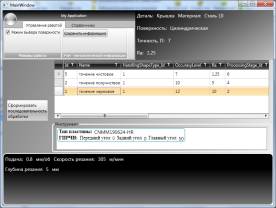

б) вікно програми з

результатами проектування технологічних переходів оброблення заданої поверхні |

|

|

|

|

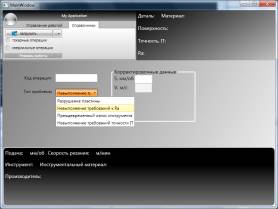

в) вікно програми для

введення в базу даних відомостей про некоректні результати оброблення та

скореговані значення елементів режиму різання |

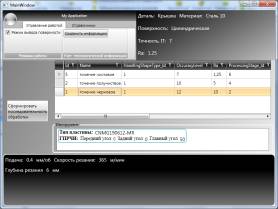

г) вікно програми з

результатами проектування технологічних переходів оброблення заданої поверхні

після занесення в базу даних відомостей про некоректні результати оброблення |

Рис.3 Інтерфейси вікон

САПР ТП.