Сельское хозяйство/2. Механизация сельского хозяйства

К.т.н.

Булгариев Г. Г., к.т.н. Пикмуллин Г. В., Мухаметшин И. С.

Казанский

государственный аграрный университет, Россия

Комбинированное почвообрабатывающее орудие

для поверхностной обработки почвы

Поверхностная обработка почвы имеет первостепенное значение в повышении культуры земледелия. От качества ее выполнения зависят

равномерная заделка семян, одновременная их всхожесть и созревание урожая,

сохранение почвенной влаги и впитывание осадков, устранение эрозии, возможность работы на высоких скоростях без поломок

посевных и уборочных агрегатов, экономия горюче-смазочных материалов и

улучшение условий труда

механизаторов [1].

Принимая во внимание недостатки существующих

комбинированных агрегатов, в Казанском ГАУ разработано и изготовлено

почвообрабатывающее орудие на базе культиватора КПС-4, который оснащен новыми

комбинированными плоскорежущими рабочими органами (лапами), ротационными

рыхлителями, выполненными в виде рифленых и зубчатых спирально-пластичных

рабочих элементов. Спиральные рыхлители

размещены двухследно и кинематически связаны между собой.

Такое конструктивное исполнение позволяет

исключить недостатки существующих орудий и более рационально выполнять

предпосевную обработку почвы [2, 3].

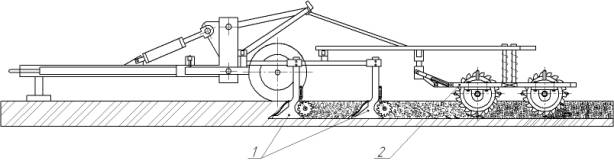

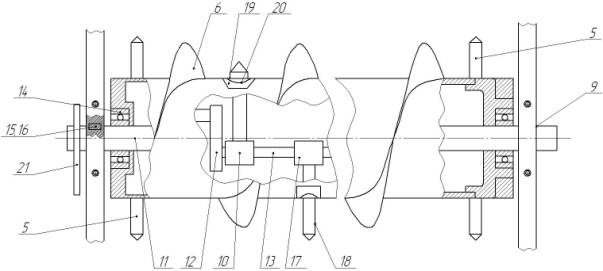

Конструктивная схема орудия (рисунок 1)

представляет собой серийный культиватор КПС–4, на котором размещены новые

рабочие органы 1 для безотвальной обработки почвы, секции с ротационными

рыхлителями 2 [3, 4].

Рисунок

1 – Комбинированное почвообрабатывающее орудие

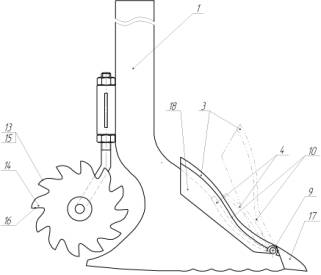

При этом рабочий

орган орудия для безотвальной обработки

почвы (рисунок 2), включающий стойку 1 и закрепленную на ней плоскорежущую лапу

2, рабочая поверхность которой выполнена двоякой выпуклостью вверх кривизны:

отрицательной – в подрезающей части и положительной – в рыхлящей части. Рабочая

поверхность также снабжена радиальным ножом 3, установленным в зоне продольной

оси лапы 2, выполненным в виде стабилизаторов-рыхлителей с возможностью

совершения автоколебательных движений в вертикальной плоскости посредством

упругих элементов 4 и другими ножами 5,

выполненными в виде зубчатых гофрированных дисков (турбодисков) и

расположенными за лапой 2 в зоне середины её крыльев 6.

а) б)

а – вид спереди; б –

вид сверху

Рисунок 2 – Рабочий орган орудия

При этом режущая кромка 7 каждого крыла 6 лапы 2 имеет

контур 8 прямолинейной формы, по которому она выполнена волнистой. Радиальный

нож 3 с двусторонней заточкой, расположенный в зоне продольной оси лапы 2,

установлен в области носка лапы 2 на шарнирах 9, плавно огибает поверхность

лапы 2, а его тыльная кромка 10 снабжена упругим элементом 4 в виде

пластинчатой пружины. Здесь вогнутые 11 и выпуклые 12 участки режущей кромки 7 лапы 2 поочередно выполнены

(сопряжены) по дуге окружности (или по

участкам эвольвенты окружности), а носок лапы 2 – по дуге окружности (или по

дуге эллипса) и имеет одностороннюю заточку сверху. Режущая кромка 13

гофрированных дисков 5 снабжена зубьями 14 с двусторонней заточкой, передняя

кромка 15 которых выполнена по участку логарифмической спирали и размещена

радиально по периферии выпуклостью вверх кривизны к горизонтальной плоскости, а

тыльная кромка 16 каждого зуба 14

выполнена прямолинейной и расположена перпендикулярно касательной,

соответствующей точке окружности (контура диска). Кроме того, лапа 2 содержит

долото 17 трапецеидальной формы, расположенное в зоне её носка. При этом нож 3

жестко закреплен на кожухе 18.

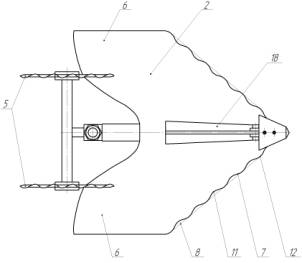

Последовательно установленные ротационные

рыхлители (рисунок 3) содержат раму 1, рыхлители 2, представляющие собой

расположенный перпендикулярно направлению движения орудия барабан 3 с валом 4,

на котором закреплен посредством упругих элементов 5 спирально-пластинчатый

рабочий орган 6 с зубьями 7, выполненными по участку логарифмической спирали [5,

6].

Рисунок

3 – Ротационные рыхлители

Направление навивки спирали 6 на барабанах

3 противоположное. При этом валы 4 связаны между собой цепной передачей 8 и

имеют средства для ограничения заглубления рабочих органов. Рабочая поверхность

спирально-пластинчатого рабочего органа 6 выполнена рифлёной в виде поверхности турбодисков. Режущая

кромка рабочего органа 6 имеет волнистый контур, который выполнен зубчатым и

образован плавно сопряжёнными дугами окружности. Форма рабочей

поверхности пластинчатого органа 6 образуется движением прямой по волнистым

кривым: с одним концом прямой по контуру режущей кромки, а с другим концом - по

образующей, расположенной в зоне её вершины. Каждый последовательно

установленный на раме 1 пустотелый барабан 3, закрепленный на валу 4 и

вращающийся в подшипниках 9, содержит эксцентриковый пальчиковый механизм 10,

который выполнен в виде коленчатого вала 11 разборной конструкции, где

разъемные щеки подвески 12 жестко связывают трубчатый вал 13 с другими частями

коленчатого вала 11 (рисунок 4).

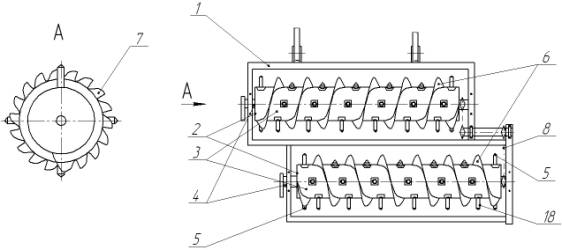

Рисунок 4 – Схема рабочего органа (барабана)

Коленчатый вал 11,

опираясь на шарикоподшипники 14, в кожухе барабана 3 остается неподвижным при

вращении барабана 3 за счет удерживания правого конца оси шпонкой 15 во втулке

16, закрепленной на раме орудия. На трубчатый вал 13 надеты втулки 17 с

зубьями 18, внешние концы которых входят в глазки (отверстия) 19,

установленные в обоймах 20, закрепленных на кожухе барабана 3. При вращении

барабана 3 зубья 18 с втулками 17, увлекаемые глазками 19, поворачиваются на

неподвижном валу 11. Ось неподвижного вала 11 смещена вперед относительно оси

вращения барабана 3, при этом зубья 18 с передней стороны барабана 3 выступают

из кожуха, а с задней стороны утопают в глазках 19 кожуха. Зубья 18 расставлены

на рабочей поверхности барабана 3 (вокруг него) в шахматном порядке друг

относительно друга с возможностью изменения своих положений радиально от центра

(оси) барабана 3 к его краям (рабочей поверхности).

Кроме того, зону максимального выступления зубьев 18 из кожуха барабана 3

и, следовательно, степень активного воздействия на почву пальчиковым механизмом,

можно регулировать поворотом коленчатого вала 11 с помощью рычага 21.

Комбинированное орудие

работает следующим образом. При движении почвообрабатывающего орудия по

обрабатываемой площади в подрезающей части лапы 2, где установлено долото17,

происходит подрезание пласта почвы и сорняков в вертикальной плоскости. При

этом за счёт выполнения контура 8 режущей кромки прямолинейной формы, по которому

она выполнена волнистой, подрезание пласта почвы и сорняков осуществляется в

горизонтальной плоскости со скольжением и минимальной энергоемкостью процесса

резания. Под действием зубьев 12, передняя кромка которых имеет форму дуги

окружности, зоны деформации почвы смыкаются, и происходит разрыв связи почвы в

межзубовом пространстве, а подрезание почвы и сорняков – под углом скольжения.

Далее подрезанный почвенный пласт, поднимаясь по рабочей поверхности, вступает

на рыхлящую часть, где происходит интенсивное крошение почвы без увеличения

тягового сопротивления рабочего органа. При этом зубчатые гофрированные диски 5

и радиальный нож 3, установленный в зоне продольной оси лапы 2, выполненный в

виде стабилизаторов-рыхлителей с возможностью совершения автоколебательных

движений в вертикальной плоскости посредством упругих элементов 4,

дополнительно способствуют разрыву связи пласта почвы на рабочей поверхности

лапы 2, а двугранная форма рабочей поверхности обеспечивает раздвоение потока

почвы.

Вращение зубчатых гофрированных дисков 5

облегчает обработку каменистых почв и почв, засоренных корневищами. Поэтому за

счет уменьшения трения пласта о необработанную почву и замены его трением

качения зубчатых гофрированных дисков снижается тяговое сопротивление и повышается

степень крошения почвы.

Далее ротационные рыхлители перекатываются, заглубляясь в почву на

заданную глубину под действием собственного веса машины и вращаясь за счет сил

(трения) сцепления с почвой и дном борозды, обрабатывают верхний слой, выравнивают

его в продольном и поперечном направлении и одновременно осуществляют рыхление

и уплотнение верхнего слоя почвы в зоне заделки семян.

При этом пальчиковый

механизм барабана 3 способствует плавному и интенсивному воздействию зубьев 18

на обрабатываемую среду и самоочистке данного орудия.

Компактность рабочих органов, низкая

энергоёмкость облегчает эксплуатацию почвообрабатывающего орудия с новыми

рабочими органами на более высоких рабочих скоростях.

Литература

1. Вилде А. А. Комбинированные почвообрабатывающие машины.

А. А. Вилде, А. Х. Цесниекс, У. Э. Моритис и др.

– Л.: Агропромиздат,1986.

2.

Пикмуллин, Г. В. Комбинированное почвообрабатывающее орудие для

безотвальной обработки почвы /

Г. В. Пикмуллин, Г. Г.

Булгариев. – М.: Сельский механизатор, 2009. – №5. – С. 11–12.

3. Юнусов Р. Г. Почвообрабатывающее

орудие с комбинированными рабочими органами. / Р. Г. Юнусов, Г. Г. Булгариев,

Г. В. Пикмуллин, В. П. Данилов // Сахарная свекла, 2013. – №2.

– С.42–44.

4. Пикмуллин, Г. В. Методика проектирования

формы рабочего органа культиватора для предпосевной обработки почвы / Г.В. Пикмуллин, Г. Г. Булгариев,

// Вестник Казанского ГАУ, 2011. – №1. – С. 107–109.

5. Юнусов Р. Г. Обоснование параметров борозды и

удельного сопротивления зубчатых спирально-планстинчатых рабочих органов. / Р. Г. Юнусов,

Г. Г. Булгариев, Г. В. Пикмуллин,

В. П. Данилов // Вестник Казанского государственного аграрного

университета, 2012. – № 2. – С.100–103.

6. Пикмуллин

Г. В. Разработка и обоснование параметров

рабочих органов культиватора для предпосевной обработки почвы:

Автореф. дис…ии к.т.н.: 05.20.01./ Г. В. Пикмуллин. – Чебоксары, 2011.