УДК

681.20:545.48

Мусабеков

Н.Р., Ибраев А.Х., Молдахметов К.К.

Казахский

Национальный Исследовательский Технический Университет имени К.И.Сатпаева

Республика

Казахстан, г. Алматы

Разработка Математических

моделей для процесса плавки медных концентратов в печи ванюкова

Процессплавки медных концентратов

является одним из наиболее существенных мировых достижений в области

металлургии тяжелых цветных металлов. Исследование данных процессов осуществлялась в

период внедрения в производство технических средств автоматизации с

использованием методов математического моделирования в научных исследованиях. В

статье приводится описание математических моделей для целей эффективного

управления процессами плавки медных концентратов.

Различные

научные исследования в областиоптимизации физико-химических процессов

позволила создать новую технологию – плавку в жидкой ванне, позже названную

«плавкой Ванюкова». Сущность

технологического процесса в жидкой ванне заключается в

том, что кислородсодержащий

газ вводится под избыточным давлением около 0,1 МПа в расплав через фурмы в стенах

печи на уровне примерно 0,3-0,7 м ниже уровня расплава в спокойном состоянии

внутри шахты печи. Общая

глубина ванны расплава в печи без барботажа 2,0-2,5 м. Кислородсодержащий газ

дутья, барботируя верхнюю часть расплава энергично перемешивает его и создает

газонасыщенный слой гетерогенного расплава, состоящего в основном из шлака с

включениями до 10% (вес.) сульфидов в виде капелек штейна и при недостатке тепла

– угля или кокса. Высота барботируемого газонасыщенного расплава увеличивается

на величину, равную 2-х кратному расстоянию от оси фур до уровня расплава в спокойном

состоянии. Кислородсодержащий газ взаимодействует, в первую очередь, с

сульфидом железа, серой и углем и генерирует тепло, необходимое для плавления

загружаемой шихты и нагрева расплава именно в зоне технологического процесса равномерно

во всем верхнем слое [1].

Благодаря интенсивному перемешиванию капельки

сульфидной фазы, образуемые из загруженных частиц сырья, соударяются и

сливаются, достигая гидродинамически устойчивого размера 0,5-5 мм, достаточного

для выпадения их из верхнего барботируемого слоя и быстрого опускания в донную

фазу.

Шихта, состоящая из флотационного концентрата

или кусковой руды с флюсом и, если необходимо, с кусковым углем, вводится

сверху в барботируемый слой; вследствие высокой энергии перемешивания она

равномерно распределяется по всему его объему [2].

Расплавленные сульфиды шихты вследствие высокой

активности серы и железа интенсивно взаимодействуют со шлаком и кислородом

дутья, поддерживают низкое содержание магнетита в шлаке. Это способствует

получению шлаков, бедных по цветным металлам.

Печь Ванюкова представляет собой прямоугольную шахту

шириной 2,0-2,5 м, длиной 10 и высотой 6 м. В боковых продольных стенах печи на

высоте 1,60-2,5 м от подины водоохлаждаемые фурмы для подачи дутья, а если

необходимо и углеродистого топлива (природного газа, мазута или пылеугля).

Экспериментально установлено, что ни один из известных огнеупоров не способен

длительное время противостоять воздействию нагретого до 1500-1600 К шлака при

энергичном его перемешивании [2].

Для надежного ограждения расплава потребовалось смонтировать

боковые и торцевые стены шахты из массивных охлаждаемых водой медных кессонов,

расположенных в зоне перемешивания шлака от уровня около 1 м ниже оси фурм, до

уровня 3,5 м выше оси фурм. Горн шахты печи ниже кессонированного пояса

выполнен из огнеупорного кирпича. В торцевых стенах горна созданы два

переточных канала для вывода из него шлака и штейна. Снаружи к шахте печи у

переточных каналов герметично примыкают емкости, сообщающиеся через них с

внутренним пространством шахты, называемые шлаковым и штейновым сифонами. В

стенах этих сифонов предусмотрены щелевидные окна, положение порога которых

определяется соответствующим уровнем слива шлака и штейна.

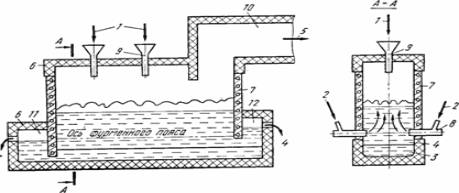

Рисунок 1 – Схема печи

Ванюкова

1 — шихта; 2 — дутье; 3 —

штейн; 4 — шлак; 5 — газы; 6 — кладка печи;

7 — медные литые кессоны; 8

— фурмы; 9 загрузочная воронка; 10 — аптейк;

11 — штейновый сифон; 12 —

шлаковый сифон

Плавка в жидкой ванне представляет собой

принципиально новый класс, эмульсионных процессов осуществляемых в энергично

барботируемых шлаковых ваннах.Ванюковым А.В. впервые были обоснованы

преимуществавертикального движения эмульсии в нижней подфурменной зоне при ее

расслаивании в прямоточном потоке расплава. Это позволило совместить в одном

агрегате реакционную зону с движением расплава.

Основное достоинство возгонки в барботажных

процессах это большая реакционная способность контактирующих фаз (шлака,

штейна, газа) из-за развитой поверхности, что обеспечивает высокие скорости

массообмена, теплообмена и всех химических и физических процессов.

Характеристика

процесса Ванюкова как объекта управления. Объект управления - промышленная печь Ванюкова

для плавки в «жидкой ванне». Промышленная

установка Ванюкова БГМК представляет собой двухзоннуюкессонированную печь с

непрерывной сводовой загрузкой в зону плавления, боковым дутьем в расплав и

непрерывным выводом продуктов плавки из реакционной зоны [2].

Шихта составляется в штабельном шихтарнике по

расчетам режима плавки и данными о составе перерабатываемых материалов. Попадая

в расплав шихта нагревается, растворяется, высшие сульфиды шихты диссоциируют,

образуя простейшие сульфидные соединения и элементарную серу. Продукты

диссоциации взаимодействуют с кислородом дутья, барботирующего расплав, в результате

чего образуются штейн, шлак и богатые по сернистому ангидриду газы.

Штейно-шлаковая эмульсия, опускаясь вниз, постепенно расслаивается, штейн

образует сплошную фазу, а шлак через сифон попадает в восстановительную зону,

после чего через второй сифон перетекает в шлаковый электроотстойник [3].

Из характеристики процесса переработки

материалов в печи ПЖВ на БГМК можно заключить, что объект управления

представляет собой технологический процесс со сложной взаимосвязью

характеризующих его параметров. Среди особенностей печи ПЖВ БГМК следует

выделить:

- малую инерционность объекта по каналу: дутье -

температура расплава и отходящих газов и относительно большую по каналу: дутье,

состав входных продуктов - состав штейна и шлака;

- объект можно отнести к классу непрерывных

(непрерывная подача шихты, дутья, непрерывность основных преобразований

(нагревание, плавление, окисление, восстановление материалов, массо- и

теплообмен) и непрерывный выпуск шлака и периодический - штейна, непрерывный

отсос отходящих газов);

- нестационарность параметров процесса в

следствие колебаний значений входных переменных, из за недостаточного

усреднения шихты;

- неполноту информации (наличие контролируемых

параметров, а также запаздываний как на самом объекте, так и в каналах измерения,

значительный уровень помех в последнем и т.д.);

- процессы переработки различных видов сырья,

перерабатываемыхв печи ПВ, имеют ряд особенностей в характере протекания

физико-химических явлений.

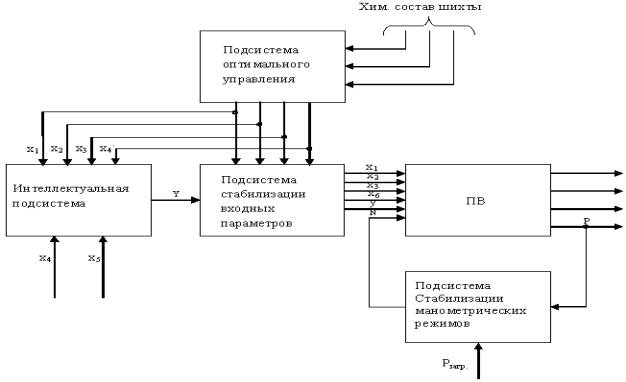

В настоящей работе

предлагается структура системы управления процессом, включающая имеющиеся

системы автоматической стабилизации входных (подсистема стабилизации входных

переменных) и выходных переменных с обратными связями (подсистема стабилизации

манометрического режима) с добавлением к ним подсистем оптимального управления

и интеллектуальной подсистемы (рисунок 2).

Рисунок 2 – Структура

системы управления процессом плавки в ПВ

Х1 – скорость

загрузки концентрата; Х2 = Х6/Х1 – соотношение

«дутье-загрузка»;

Х3 –

обогащение дутья кислородом; Х4 – влажность концентрата; Х5

– разность температур воды на входе и выходе; Х6 – расход дутья; Y –

уточненная скорость загрузки концентрата; N – число оборотов

газодувки; Р – разряжение под сводом ПВ.

При этом подсистема

оптимального управления на основе данных о химсоставе исходной шихты с помощью

математической модели и одного из методов поиска экстремума некоторой целевой

функции Fц рассчитывает оптимальные значения переменных Х1*

– Х6*.

В приведенной структуре

предполагается использовать интеллектуальную подсистему, которая на основе

полученной от подсистемы оптимизации данных Х1, Х2 и Х3,

а также входных переменных Х4 и Х5 рассчитывает

уточненное значение скорости загрузки концентрата. Это связано с тем, что в

случае, если классические методы построения математических моделей окажутся

недостаточными для адекватного описания данного процесса необходимо

задействовать современный математический аппарат теории нечетких множеств.

Разработка

математического описания процесса плавки в ПВ.

Различные методы математического описания технологических

процессов широко применяются в металлургии для выбора

оптимальных параметров их промышленного осуществления, прогноза ожидаемых технико-экономических

показателей и оперативного управления процессом. При этом расчетные модели

разрабатываются для конкретного металлургического аппарата, в конструкции которого учтены специфические особенности

технологического процесса. Вместе с тем результаты модельных исследований

позволяют вполне обоснованно оценить

правильность принятых конструктивных решений и в случае необходимости

внести соответствующие изменения.

В процессе Ванюкова высокие

скорости окисления горючих компонентов исходных материалов и

формирование металлсодержащей, шлаковой и газообразной фаз конечных составов

обеспечиваются интенсивным барботажем

шлаковой ванны с образованием развитых межфазных поверхностей: газ -

жидкость, твердое - жидкость, жидкость -жидкость. Универсальность процесса

Ванюкова дает основание рассматривать

гидродинамическое моделирование ванны расплава в рабочем объеме печи как одно из направлений в совершенствовании существующих и создании новых технологий.

Разнообразная сырьевая база

Балхашского медь завода обуславливает изменение состава

перерабатываемого в ПВ сырья, что требует постоянной корректировки режимов ведения

плавки, что весьма затруднительно без применения современных математических методов

и моделей.

Разработке математической модели теплообмена в энергетическом комплексе

для плавки в жидкой ванне посвящена работа [5]. Для расчета теплообмена в

энергетическом комплексе созданы 2 зональные модели: модель надслоевого

пространства печи ПВ и модель котла-утилизатора. Математическая модель включает

системы уравнений теплового баланса и теплообмена в расчетных зонах и

уравнение, связывающее элементы комплекса. Установлено, что самые высокие

температуры в надслоевом пространстве наблюдаются в зонах, прилежащих к

расплаву в центральной части печи под аптейком. В периферийных зонах

температурное поле в области аптейка симметрично относительно его оси.

Математическая модель

процесса в ПВ позволяет рассчитать потери меди с отвальным шлаком в зависимости

от производительности, химических и физических свойств исходной шихты, расхода

дутья, содержания в нем кислорода, поддержания манометрического режима и т.д.,

поэтому содержательная постановка задачи оптимизации может быть сформулирована

следующим образом: «Для заданного состава шихты рассчитать такие значения

расхода дутья, содержания в нем кислорода и расхода шихты, которые обеспечили

бы минимальные потери меди с отвальным шлаком, при соблюдении технологических

ограничений на: расход шихты, температуру в печи, расхода дутья, содержание

кислорода в дутье».

Потери меди с отвальным шлаком определяются

количеством штейновых капель, вместе со шлаком, где поток ![]() .

.

Постановка задачи оптимального управления в

таком виде позволит, во-первых, управлять процессом оптимальным образом

(минимизацией содержания меди в отвальном шлаке и во-вторых, вести процесс в

устойчивом и безаварийном режиме посредством соблюдения технологических

ограничений).

Наличие математической модели [5], выбранного

метода поиска и заводских требований соблюдения технологических ограничений

позволяют сформулировать математическую постановку задачу оптимизации в виде

Fц= ![]() рàmin, (1)

рàmin, (1)

При этом поток ![]() определяется с

помощью математических моделей[4-5], для заданных химических и физических

свойств шихты. Однако выбранный

алгоритма поиска экстремума симплексным методом не позволяет осуществлять поиск

при наличии ограничений. Для использования этого метода необходимо

преобразовать функцию цели (1) и ограничения (2) к виду

определяется с

помощью математических моделей[4-5], для заданных химических и физических

свойств шихты. Однако выбранный

алгоритма поиска экстремума симплексным методом не позволяет осуществлять поиск

при наличии ограничений. Для использования этого метода необходимо

преобразовать функцию цели (1) и ограничения (2) к виду

Fц*= Fц+ Fштраф

(2)

где Fц* - новая

(преобразованная)

функция цели, Fштраф - так называемая

функция штрафа, величина которой зависит от нарушения технологических

ограничений.

При этом штраф накладывается только в случае

нарушения верхнего или нижнего ограничения, а его величина может быть

рассчитана по следующим образом:

Fштраф=![]() (3)

(3)

Таким образом при нарушении ограничений функция

штрафа будет возрастать тем больше, чем больше нарушено какой-либо ограничение.

При необходимости можно выставить «веса» за нарушения какого-либо ограничения,

в зависимости от его важности. Тогда функция штрафа будет выглядеть следующим

образом:

Fштраф=![]() (4)

(4)

где

αi – «вес» i-й переменной,

обозначающей «цену» штрафа за нарушение ограничений на эту переменную.

Таким

образом, содержательная и математическая постановки задачи оптимального

управления позволяют разработать алгоритм оптимального управления и

соответствующее программное обеспечение.

Список литературы

1. Ванюков А.В., Быстров

В.П., Васкевич А.Д. и др., под ред. А.В. Ванюкова.Плавка в жидкой ванне // Металлургия.

–Москва, 1988.

2. Кожахметов С.М.Избранные труды.

Исследования в области теории и технологии автогенных процессов. –Алматы, 2005.

3. Сулейменов Б.А.Интеллектуальные и гибридные системы управления

технологическими процессами//Шикула. –Алматы,2009. - 320 с.

4. Иванов В.А.,

Николаева Н.И., Ибраев А.Х., Шапировский М.Р.Математическая модель надфурменной

зоны печи Ванюкова//Цветная металлургия. – Москва,1990, № 8, - с. 113-115.

5. Скуратов А.П., Журавлев Ю.А.,

Григорьев О.М.Разработка математической модели теплообмена в энергетическом

комплексе для плавки в жидкой ванне. Моделирование теплофизических процессов. –

Красноярск, 1989. - 110-118 с.