к.т.н. Тулегенов К.К.,

магистрант Даулетов М.О

Западно-Казахстанский

аграрно-технический университет имени Жангир хана, Казахстан

![]() Результаты моделирования процесса двухстадиального сухого измельчения

Результаты моделирования процесса двухстадиального сухого измельчения

Сложность

процесса двухстадиального сухого измельчения с объединением выходных потоков

обеих стадий с точки зрения автоматизации этого объекта определяется многими

факторами [1]. Основными из них

являются: невозможность прямого

контроля основных параметров процесса; большие постоянные времени основных элементов системы; наличие

значительных транспортных запаздывании; взаимовлияние стадии друг на друга по

перекрестным каналам связи; отсутствие основных технологических характеристик двухкамерных измельчительных агрегатов; нелинейная

зависимость загрузки рабочих камер как от величины исходного питания, так и

от положительной обратной связи, определяемой перетоками циркулирующих

нагрузок в системе. Многие из этих факторов существенно влияют на динамику

процесса. В реальных условиях определение всех динамических свойств объекта

практически невозможно, а они, в основном, определяют эффективность работы.

Для

определения параметров процесса двухстадиального измельчения, оценки динамического влияния по перекрестным каналам

связи объекта

в условиях постоянно изменяющихся

возмущений был сделан анализ структурной

схемы процесса двухстадиального сухого измельчения.

Передаточные

функции всех элементов получены на основании обработки экспериментальных кривых переходных процессов объекта при

ступенчатом возмущении по исходному питанию и входному питанию второй стадии. Передаточные функции элементов системы имеют вид:

![]() - передаточная

функция (ПФ) тарельчатого питателя;

- передаточная

функция (ПФ) тарельчатого питателя;

- ПФ первой стадии;

- ПФ первой стадии;

- ПФ второй стадии;

- ПФ второй стадии;

![]() - ПФ ковшевого элеватора;

- ПФ ковшевого элеватора;

![]() - ПФ шибера до

сепараторов;

- ПФ шибера до

сепараторов;

![]() - ПФ сепараторов по

каналу: общий вход-выход

- ПФ сепараторов по

каналу: общий вход-выход

циркулирующей

нагрузки;

![]() - ПФ сепараторов по

каналу: общий вход-выход

- ПФ сепараторов по

каналу: общий вход-выход

готовой

продукции;

![]() - ПФ шибера в

первую "камеру;

- ПФ шибера в

первую "камеру;

![]() - ПФ во вторую

камеру;

- ПФ во вторую

камеру;

![]()

![]() - ПФ трубопроводов от

сепараторов до входов рабочих камер

шаровой мельницы .

- ПФ трубопроводов от

сепараторов до входов рабочих камер

шаровой мельницы .

После отладки

модели были залисаны следующие кривые:

1.

На выходе

камеры крупного помола (после БПЗ-І).

2.

На выходе

камеры мелкого помола (после

БПЗ-2).

3.

На выходе

ковшевого элеватора (после БПЗ-3).

4.

На выходе модели (после 20 инвертора).

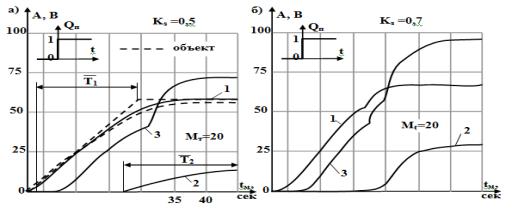

На рисунке 1 приведены кривые изменения контролируемых

параметров при ступенчатом возмущении по исходному питанию. При снятии кривых

переходного процесса принимались различные коэффициенты, характеризующие

измельчаемость материала (количество образования циркулкрующей

нагрузки). Кривые приведены для двух случаев Кs = 0,5; 0,7.

Переходные

характеристики камер крупного (ІК) и мелкого (IIК) помола имеют вид экспоненты

с разными коэффициентами усиления (К) и постоянными времени (Т). Для первой

камеры машинная постоянная времени ![]() = 16 сек. при чистом транспортном

запаздывании

= 16 сек. при чистом транспортном

запаздывании ![]() = 15 сек. Вторая камера при возмущении по

исходному питанию (перекрестный канал для этой камеры) имеет значительно

большее

= 15 сек. Вторая камера при возмущении по

исходному питанию (перекрестный канал для этой камеры) имеет значительно

большее ![]() = 24-25 сек. и

= 24-25 сек. и ![]() = 22-23 сек. Козффициенты усиления и

постоянные времени камер при возмущении исходным питанием зависят от величины Кs и Kш.

= 22-23 сек. Козффициенты усиления и

постоянные времени камер при возмущении исходным питанием зависят от величины Кs и Kш.

Кривая

изменения загрузки ковшевого элеватора Э на участке “б-в” имеет излом.

Участок “а-б” этой кривой определяется изменением загрузки первой

камеры, участок “в-г” характеризует влияние второй камеры (рисунок 1).

Кривая изменения количества готового продукта пропорциональна загрузке

элеватора, поэтому она следует за кривой элеватора с постоянным запаздыванием 3 сек. (влияние БПЗ-3).

На рисунке 1,б показаны эти же кривые, но для более

твердых руд, образующих большое количество циркулирующей нагрузки ( Ks=

0,7). Кривые отличаются по

форме от предыдущих. Резкое увеличение циркулирующей нагрузки влияет на форму

кривых переходного процесса первой и второй камер.

Начальная

часть этих кривых определяется основным возмущением - исходным питанием, причем

от этого возмущения кривая первой камеры возрастает до 70% своего

установившегося значения, а вторая камера-только на 10%. Вторая часть кривых определяется

обратной положительной связью, т.е. влиянием циркулирующей нагрузки. Это

дополнительное возмущение в большей степени влияет на величину загрузки второй

камеры (85-90%) и в меньшей степени-на нагрузку первой камеры (25-30%) от

установишихся значений этих параметров.

Кривая

загрузки элеватора Э имеет два излома, определяемые основным и дополнительным

возмущениями. Коэффщиенты усиления и постоянные времени обеих камер для случая

Кs =0,7 значительно возросли по сравнению с Кs = 0,5.

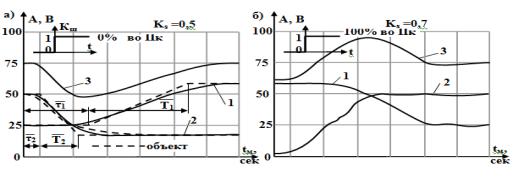

На рисунке 2,а приведены кривые при ступенчатом

возмущении количественным распределением песковой нагрузки между камерами (Кш=var).

На рисунке 2,а даны кривые для случая Ks =

0,5. Положительное возмущение на первую камеру соответствует такому же по

амплитуде отрицательному возмущению на

вторую камеру. Кривые переходного процесса имеют приблизительно одинаковый вид

и K, T, t. Кривая элеватора отражает суммарный сигнал.

Провал на

начальном участке кривой загрузки элеватора Э определяется суммированием двух

экспонент с различными транспортными

запаздываниями.

На рисунке 2,б даны аналогичные кривые для случая Кs = 0,7. Влияние основных возмущений по циркулирующей

нагрузке и дополнительных за счет обратных связей при различных транспортных

запаздываниях обусловили затухающий колебательный процесс на ковшевом

элеваторе.

Таким

образом, изменение величины исходного питания определяет уровень загрузки камеры

крупного помола и влияет на уровень загрузки

камеры мелкого помола по перекрестному

каналу внутренней технологической связи. При Кs = 0,5 обратные связи не

оказывают существенного влияния на динамические режимы второй камеры, и,

наоборот, при Кs = 0,7 циркулирующие потоки создают

дополнительные возмущения, которые резко влияют на динамические параметры

системы. К и Т камер мельницы изменяются пропорционально размалываемости руд (Кs). Изменение количественного распределения

песков резко влияет на уровень загрузки обеих камер. При возмущении исходным

питанием влияние этого возмущения на уровень загрузки камеры мелкого помола по

перекрестному каналу связи носит плавный монотонный характер с большой

постоянной времени (сказывается фильтрующие свойства объекта), поэтому система

управления загрузкой камеры мелкого помола должна “спокойно пережевать” эти

возмущения без применения каких-либо компенсирующих устройств. При управлении

уровнем загрузки камеры мелкого помола перераспределением величины циркулирующей

нагрузки, поступающей в эту камеру, перекрестная связь, влияющая на уровень

загрузки камеры крупного помола, является сильной и носит резкоколебательный

характер большой амплитуды. Или, другими словами, система управления загрузкой

камеры крупного помола будет работать в тяжелых условиях, изменяя величину

питания в очень широких пределах, чтобы удержать регулируемую величину на

заданном уровне, что будет сопряжено с большими колебаниями уровня загрузки

камеры крупного помола, а в некоторых случаях (при больших значениях Кs) может привести и к потере управляемости.

Выходом из данной ситуации может явиться разработка специальной системы

управления, позволяющей скомпенсировать влияние сильной перекрестной связи [1].

Рисунок 1 Переходные процессы, полученные на модели при возмущении

исходным питанием (1,2,3 - кривые загрузки первой, второй камер и элеватора).

Рисунок

2 Переходные процессы, полученные на

модели при возмущении циркулирующей нагрузкой (1,2,3 – кривые загрузки камер и

элеватора).

ЛИТЕРАТУРА

1 Адамбаев М.Д. Автоматические управление процессами сухой

рудоподготовки. Монография. – Алматы: Комплекс, 2003, 163 с.