Технические науки/Автоматизированные системы

управления на производстве

Аспирант

ПензГТУ Мокроусов Д.А., студент ПГУ Демин Е.С.,

к.т.н. Карпухин Э.В., д.т.н. Демин С.Б.

Пензенский государственный технологический университет (ПензГТУ)

Пензенский государственный университет (ПГУ)

Современные методы измерения уровня жидких сред

в закрытых резервуарах

Аннотация: Рассмотрены современные методы измерения уровня, приведена

классификация известных уровнемеров, применяемых в автоматизированных системах

управления производственными процессами. Предлагается ис-пользовать

магнитострикционные преобразователи уровня накладного типа в байпасных

измерительных системах.

Ключевые

слова: измерение уровня жидкости,

закрытые резервуары, магнитострикционные преобразователи уровня, байпасные

измерительные системы

I Введение. Современные системы автоматизации производства требуют

статистических и информационных данных по оценке затрат, для предотвращения

убытком на производстве, оптимизации управления производственными процессами,

повышения эффективности использования сырья. В настоящее время во многих

отраслях промышленности – нефтегазовой, химической, пищевой, применяются

уровнемеры, выполненные на разных физических принципах [1-6]. Большое

разнообразие рабочих сред технологических объектов и технических условий

эксплуатации уровнемеров являются определяющими факторами в выборе метода

измерения уровня для достижения требуемых технических и эксплуатационных показателей.

Определенные трудности вызывают вопросы выбора метода измерения уровня в

закрытых резервуарах, где рабочая жидкая среда может быть химически активной и

находится под давлением.

II Постановка задачи. Требуется систематизировать известные сегодня методы

измерения уровня и высокоточный метод измерения уровня жидких сред для закрытых

резервуаров, где рабочая среда может находится под давлением.

III Результаты. Все известные методы измерения уровня жидких сред, основанные

на конкретных физических эффектах и явлениях, можно классифицировать по 3 основным

группам [1-6]:

– гравитационные

методы, в которых проявляется гравитационная сила (сила тяжести), где

измерение уровня реализуется через известные законы Архимеда сообщающихся

сосудов, весовой метод и др.;

– полевые

методы, в которых используются различные виды полей для идентификации

жидкой/сыпучей и воздушной сред. На этих принципах основана работа емкостных,

индуктивных, электромагнитных, резистивных, резонансных, ультразвуковых,

магнитострикционных уровнемеров;

– лучевые

методы, где используются электромагнитные волны светового диапазона,

формируемые источниками света и лазерными диодами. К ним относятся

радиоизотопный и оптический методы.

Физическая реализация перечисленных

методов отличается метрологическими, техническими и эксплуатационными

параметрами, трудоемкостью и себестоимостью изготовления технического средства

измерения уровня (уровнемера), возможностями применения на конкретном

технологическом объекте в промышленной области (см. таблицу). Выбор того или иного

метода измерения зависит от условий эксплуатации на объекте (открытый/закрытый

резервуар, рабочая среда под давлением или нет и др.), требуемой точности,

диапазона измерения, разрешающей способности, быстродействия, рабочей

температуры и химической активности измеряемой жидкости и др.

В закрытых резервуарах, где рабочая

жидкость может находиться под давлением и быть химически активной

(агрессивной), получил распространение визуальный метод измерения уровня,

который имеет ряд известных недостатков, и прежде всего по точности измерения,

но при этом, имеет достаточно простую реализацию [1, 2].

Таблица – Промышленные уровнемеры и их основные

параметры

|

№ |

Тип

преобразователя |

Диапазон

преобразования уровня, |

Разрешающая способность, |

Температурный

диапазон, |

Область

использования, вид выходного сигнала |

|

1 |

Механические: |

|

|

|

|

|

|

1. Реечные |

0,01-3,5 |

|

-50…+60 |

В,П,С,СН |

|

|

2. Тросовые |

0,5-20,0 |

|

-50…+60 |

В,СН |

|

|

3. Ленточные |

0,1-15,0 |

|

-50…+60 |

В,СН |

|

|

4. Рычажные |

0,01-0,5 |

|

-50…+60 |

В,СН |

|

|

5. Сильфонные |

0,1-6,0 |

|

-50…+60 |

В,СН,ТН,П |

|

|

6. Тепловые |

0,1-1,0 |

|

-50…+60 |

В,СН |

|

2 |

Электромеханические: |

|

|

|

|

|

|

1. С крыльчаткой |

0,1-30,0 |

– |

-50…+60 |

С,А |

|

|

2. Зондовые |

0,1-30,0 |

|

-50…+60 |

С,Н,ТН,А |

|

|

3. Реостатные |

0,01-0,4 |

|

-50…+60 |

СН,А |

|

|

4. Герконовые |

0,08-2,0 |

|

-50…+70 |

В,С,Н,А |

|

|

5. Электромагнитные |

0,5-15,0 |

|

-40…+537 |

В,СН,А |

|

|

6. Пьезометрические |

0,1-6,0 |

|

-50…+60 |

В,Н,СН,ТН,П,А |

|

|

7. Ультразвуковые |

0,4-20,0 |

|

-40…+40 |

В,СН,А,Ц |

|

|

8. Магнитострикционные |

0,4-22,0 |

|

-50…+60 |

В,Н,СН,К,Кр,А,Ц |

|

3 |

Электронные: |

|

|

|

|

|

|

1. Омические |

0,1-1,5 |

|

-20…+40 |

СН,А |

|

|

2. Емкостные |

0,001-1,0 |

|

-30…+40 |

СН,А |

|

|

3. Светодиодные |

0,1-2,0 |

|

-50…+60 |

С,СН,П,П,А,Ц |

|

|

4. Лазерные |

0,3-30,0 |

|

-10…+65 |

Пе,СН,ТН,Кр,А,Ц |

|

|

5. Пьезоэлектрические |

0,5-3,5 |

|

-270…+537 |

Вы,В,Н,СН,ТН,Кр, |

|

|

6. Радарные |

0,3-23,0 |

|

-60…+100 |

Пе,П,К,А,Ц |

|

|

7. Радиоизотопные |

0,1-6,0 |

|

-30…+50 |

С,К,А |

Обозначения:

А, Ц – аналоговый или цифровой выход; В – вода, конденсат; Вы – высокотемпературные

среды; К – кислоты; Кр – криогенные среды; Н – нефть; П, Пе – пищевые и

пенообразующие продукты; С – сыпучие материалы; СН, ТН – светлые и темные

нефтепродукты.

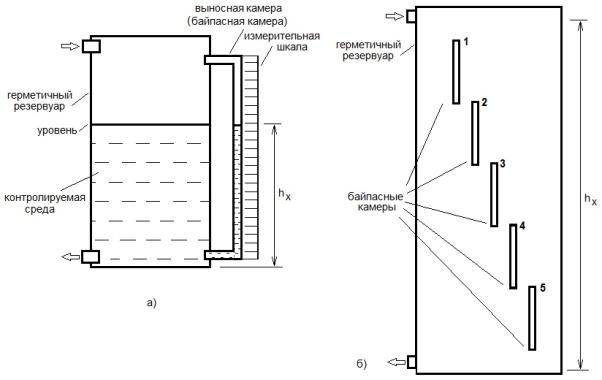

Конструктивно визуальные уровнемеры

представляют собой трубки (байпасные камеры) или мерные стекла (если рабочая

среда имеет атмосферное давление), монтируемые на резервуарах (рис. 1.а).

Трубки и стекла оцифровываются в метрических единицах объема. Для увеличения

диапазона измерения уровня при большом размере резервуара или увеличения его

прочности устанавливается несколько перекрывающихся трубок или измерительных

стекол (рис. 1.б).

Рисунок 1 – Принцип визуального измерения жидких сред

а) с одной или б) несколькими выносными камерами

Другими по популярности в технических

системах измерения и контроля жидких сред являются поплавковые уровнемеры.

Разнообразие технических решений в построении этого вида уровнемеров огромное

множество [1-2].

В простейшем случае в поплавковых

уровнемерах чувствительным элементом выступает поплавок, плавающий на

поверхности рабочей жидкости и регистрирующий границу раздела двух сред –

жидкой и воздушной. Поплавок механически, электрически или через магнитное поле

связан с измерительной шкалой прибора, на которой визуально отображаются

текущие показания уровня жидкой среды в резервуаре. Технические и метрологические

показатели известных поплавковых уровнемеров весьма разнообразны.

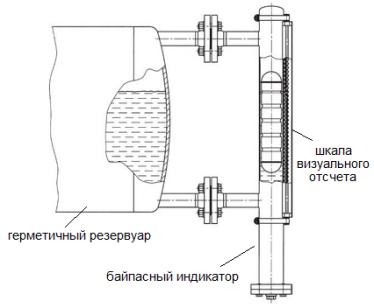

В последние годы, перечисленные выше

методы измерения уровня жидкости в закрытых резервуарах, получили дальнейшее

развитие в виде байпасных измерительных систем [3,4]. Их основой служат

байпасные индикаторы (указатели) уровня, состоящие из поплавковой камеры в виде

трубы из нержавеющей стали, установленной на резервуаре в виде сообщающегося

сосуда (рис. 2). Благодаря этому уровень в трубе соответствует уровню в

резервуаре. Установленный в поплавковой камере поплавок с магнитом позволяет

отображать текущий уровень жидкости в резервуаре на роликовой шкале прибора,

изменяя локально ее цвет.

Рисунок 2 – Известные байпасные индикаторы уровня

Байпасные индикаторы уровня технически просты

и надежны, предназначены для измерения и контроля химически активных жидких

сред в закрытых резервуарах, в том числе, находящихся под давлением.

Известно, что резервуары с агрессивными

средами (кислотами, щелочами) характеризуются повышенным коррозионным влиянием

на детали поплавка с магнитом байпасного индикатора уровня. Поэтому все его

элементы, находящиеся в контакте с агрессивной жидкой средой выполняются из

специальных материалов, что приводит к удорожанию прибора в целом.

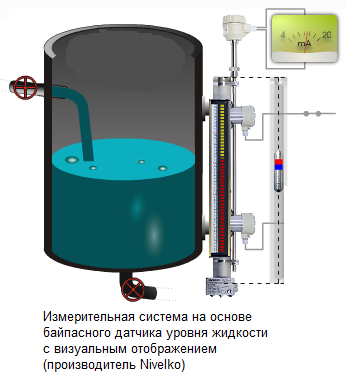

На основе байпасных индикаторов может быть

построена измерительная система, в которой для повышения точности измерения

уровня может быть дополнительно встроен электрический уровнемер, как показано

на рисунке 3. В этом случае, помимо повышения точности измерения относительно

визуального метода измерения уровня (см. рис. 1, 2), появляется возможность

автоматизировать процесс измерения уровня жидкости в резервуаре, организовав,

таким образом, автоматизированную систему учета (АСУ) продукта на предприятии.

Рисунок 3 – Байпасная измерительная система АСУ

Для обеспечения высокими точностью,

разрешающей способностью и быстродействием при несущественном увеличении

себестоимости подобных байпасных систем, предлагается использовать

магнитострикционный метод измерения уровня жидких сред и применять

магнитострикционные преобразователи уровня (МПУ) на крутильных волнах накладного

типа, имеющих погрешность измерения порядка ![]() . Диапазон измерения уровня составляет

. Диапазон измерения уровня составляет ![]() при разрешающей

способности

при разрешающей

способности ![]() [5].

[5].

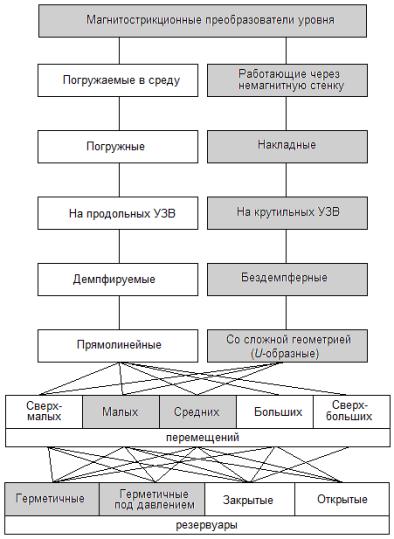

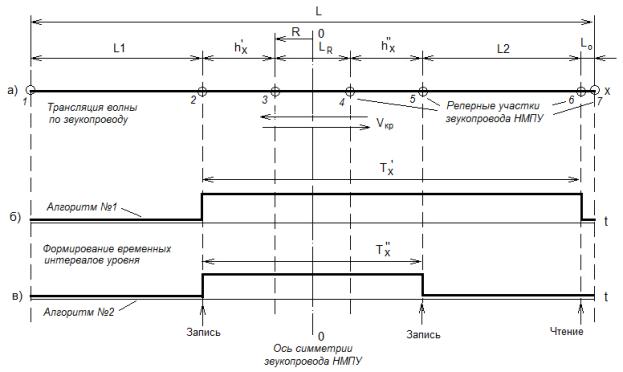

В настоящее время известны самые

разнообразные конструктивные схемы МПУ на упругих волнах [6], являющиеся

ультразвуковыми приборами, которые можно классифицировать по ряду признаков,

как показано на рисунке 4.

Применительно для байпасных измерительных

систем АСУ предлагается использовать МПУ на волнах кручения накладного типа

(НМПУ) с U-образным звукопроводом.

Определенный радиус ![]() изгиба, образованные

две паритетные ветви длиной

изгиба, образованные

две паритетные ветви длиной ![]() , на одной из которых установлен индуктивный электроакустический

преобразователь (ЭАП), выполненный в виде выходного сигнального преобразователя

Видемана [6], образуют акустический тракт НМПУ. Подобная геометрия звукопровода

(ЗП) и особенности трансляции упругих волн кручения через него, позволяют

трактовать подобный акустический тракт сложной геометрической формы по

сравнению с прямолинейным трактом МПУ [6].

, на одной из которых установлен индуктивный электроакустический

преобразователь (ЭАП), выполненный в виде выходного сигнального преобразователя

Видемана [6], образуют акустический тракт НМПУ. Подобная геометрия звукопровода

(ЗП) и особенности трансляции упругих волн кручения через него, позволяют

трактовать подобный акустический тракт сложной геометрической формы по

сравнению с прямолинейным трактом МПУ [6].

Рисунок 4 – Классификация МПУ

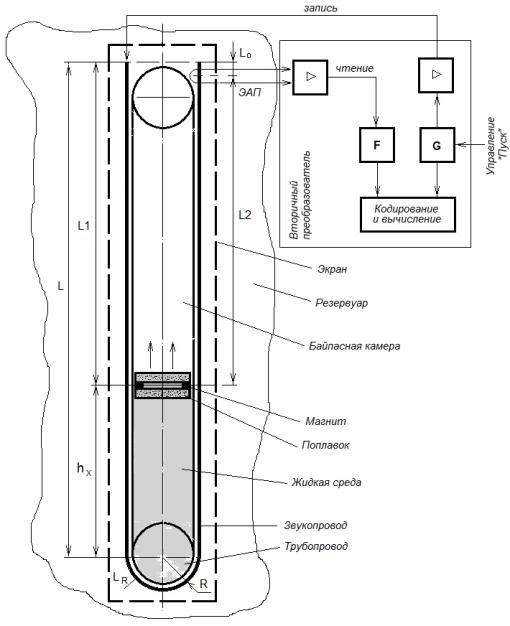

Структурная схема такого НМПУ и вариант

размещения его первичного преобразователя (акустический тракт, поплавковый

элемент с магнитом) приведены на рисунке 5.

Для

формирования аналоговых и цифровых сигналов искомого уровня жидкой среды в

резервуаре технологического объекта требуемых форматов, НМПУ со сложной геометрией

акустического тракта содержит вторичный преобразователь, состоящий из усилителей

записи и считывания, формирователя и управляемого генератора импульсов, блока кодирования

и вычислений.

Рисунок 5 – Структурная схема НМПУ и его размещение

на байпасной камере технического объекта

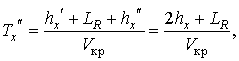

Предлагаемая

структура акустического тракта НМПУ с U-образным звукопроводом предполагает

два алгоритма работы прибора, как показано на рисунке 7 в виде временных

диаграмм.

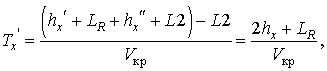

Алгоритм №

1:

(1)

(1)

Алгоритм №

2:

(2)

(2)

считая, что ![]() искомый уровень среды, где

искомый уровень среды, где ![]() временной интервал уровня

временной интервал уровня ![]() ,

, ![]() длина дуги полуокружности

звукопровода радиусом

длина дуги полуокружности

звукопровода радиусом ![]() ,

, ![]() его длины ветвей,

его длины ветвей, ![]() опорный участок,

опорный участок, ![]() скорость волны

кручения.

скорость волны

кручения.

Рисунок 7 – Диаграмма формирования информационных сигналов уровня ![]() НМПУ со сложным акустическим трактом

НМПУ со сложным акустическим трактом

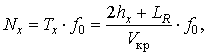

Из выражений (1), (2) следует, что

разрешающая способность предлагаемого НМПУ со сложным акустическим трактом

увеличена в 2 раза при заданной частоте ![]() дискретизации

временного интервала уровня

дискретизации

временного интервала уровня ![]() :

:

(3)

(3)

относительно МПУ с типовым

(прямолинейным) акустическим трактом (звукопроводом). При этом он имеет повышенную

помехоустойчивость ![]() , работая на падающих

упругих волнах кручения.

, работая на падающих

упругих волнах кручения.

Формирование

управляющих и выходных сигналов НМПУ со сложной геометрией акустического тракта

возлагается на его вторичный преобразователь, например, как это имеет место в

известных структурах магнитострикционных преобразователей перемещений [6].

IV Выводы. Применение

магнитострикционного метода измерения уровня в байпасных системах промышленного

предприятия позволяет повысить точность измерения уровня рабочей среды в

закрытых резервуарах и автоматизировать данный процесс. И наделяет подобные

технические средства измерения привлекательностью, как в исследованиях, так и в

проектировании.

ЛИТЕРАТУРА:

1.

Бриндли

К. Измерительные преобразователи.

Справочное пособие. Пер. с англ. Под ред. Е.И. Сычева. – М.: Энергоатомиздат,

1991. – 144 с.

2.

Кулаков

М.В. Технические измерения для химических производств. – М.: Альянс, 2008. –

424 с.

3.

URL: www.rusautomation.ru.

4.

URL: www.tehnonn.ru.

5.

URL: www.sensor.narod.ru.

6.

Демин С.Б.

Магнитострикционные системы для автоматизации технологического оборудования:

Монография. – Пенза, Инф.-изд. центр ПГУ, 2002. – 182 с.