Магистр

Комлева Е.В.

Карагандинский Государственный Технический

Университет, Казахстан

Байтуганова

М.О.

Карагандинский Государственный Технический

Университет, Казахстан

Кошмагамбетов

О.М.

Карагандинский Государственный Технический

Университет, Казахстан

Магистрант Базылова А.Б.

Карагандинский Государственный Технический

Университет, Казахстан

Пожаро-взрывобезопасность

мукомольных предприятий на примере ТОО «Кзылтуский мукомольный комбинат»

В

настоящее время перед Государственной противопожарной службой ставятся большие

и ответственные задачи по обеспечению объектов различных форм собственности

надежной противопожарной защитой. Решение этих задач на современном этапе требует

постоянного совершенствования организации, техники и тактики тушения пожаров.

Мукомольное

производство занимает особое место в хлебопродуктовой промышленности ввиду

того, что его объекты (мельницы, элеваторы и т.п.) расположены во многих населенных пунктах. В связи с этим

они представляют потенциальную опасность и на них распространяется

требования закона о «Гражданской

защите» [3]. Современная технология хранения, переработки зерна приводит к

образованию на элеваторах, мукомольных и комбикормовых заводах большого

количества мелкодисперсных горючих органических материалов. В свободных объемах

технологического, транспортного и аспирационного оборудования, в

производственных сооружениях и помещениях может возникнуть взрывоопасные

пылевоздушные смеси.

ТОО

«Кзылтуский мукомольный комбинат» находится в п. Кишкенеколь, Уалихановского

района, Северо-Казахстанской области. Основным видом деятельности предприятия

является: приемка, сушка, подработка, хранение, переработка на муку. Объекты предприятий отрасли хлебопродуктов,

на которых образуются вещества, способные создать взрывопожароопасную среду

(пылевоздушная, газовоздушная и пылегазовоздушная смесь) относятся к опасным

производственным объектам.

В процессе хранения зерна на элеваторах и его переработки на мукомольных,

комбикормовых и других предприятиях хлебопродуктов образуется большое

количество мелкодисперсных, горючих органических материалов.

Эти материалы обращаются на производстве, и возрастает

вероятность возникновения взрывоопасных пылевоздушных (газовоздушных,

пылегазовоздушных) смесей и источников их зажигания [1].

Производственная

пыль, переходящая во взвешенное состояние образует с воздухом взрывоопасные

смеси. В связи с этим вопрос противопожарной защиты этих предприятий

приобретает особо важное значение. Необходимо отметить, что в настоящее время

основное внимание обращается на предупреждение пожаров, обеспечению условий для

быстрой их ликвидации.

Анализ

результатов технического расследования взрывов на предприятиях по хранению и

переработке зерна показывает, что решение проблемы взрывобезопасности

производственной отрасли связано, прежде всего, с обеспечением

взрывобезопасности оборудования.

Значительная

часть аварийных взрывов начинается с первичных взрывов в производственном

оборудовании. Тяжелые разрушительные последствия взрывов во многом определяются

отсутствием или низкой эффективностью средств взрывозащиты производственного

оборудования, что не только приводит к разрушению конструкций в зоне

возникновения взрыва, но и способствует также развитию и распространению взрыва

по всем взаимосвязанным участкам производства [1].

Одно

из главных направлений повышения взрывобезопасности предприятий – увеличение

эксплуатационной надежности производственного оборудования, технического уровня

его обслуживания и эксплуатации, применение специальных контролирующих и

блокирующих устройств, технических средств предотвращения взрывов.

Возможность

развития загорания, вспышки, хлопка или локального первичного взрыва в серию

мощных разрушительных взрывов с тяжелыми последствиями в ряде случаев

определяется неудовлетворительными техническими решениями во

взрывобезопасности, принимаемыми при технологическом и строительном

проектировании, отсутствием эффективных средств взрывозащиты производственного

оборудования, зданий и сооружений.

На

условия возникновения и развития предаварийных ситуаций влияют повышение

запыленности в отдельных производственных зонах, повышение вероятности

образования взрывоопасных смесей и возникновения источников их зажигания.

Все

это будет служить обеспечению взрывопожарной безопасности предприятий и их

устойчивой работы, которая заключается в эффективном использовании возможностей

научно-технического прогресса и технологического потенциала [2].

Технологический

процесс переработки зерна в муку и крупу на некоторых стадиях опасен в пожарном

отношении. Зачастую эта опасность возникает при нарушении правил эксплуатации

технологического оборудования, из-за незнания обслуживающим персоналом причин

пожаров, а также путей и методов борьбы с ними.

Одним

из основных факторов, обеспечивающих успешную борьбу с огнем, является

водоснабжение. Современные системы водоснабжения представляют собой сложные

инженерные сооружения и устройства, обеспечивающие надежную подачу воды

потребителям. Вода является наиболее распространенным и эффективным средством

тушения большинства пожаров. Поэтому противопожарному водоснабжению уделяется

большое внимание при проектировании промышленных предприятий и других объектов

народного хозяйства.

Для

обеспечения пожарной безопасности этих объектов необходимо создание системы

противопожарной защиты, включающей в себя целостный комплекс взаимосвязанных

подсистем, представляющих собой конкретное воплощение технических решений и

организацию иных мероприятий, обеспечивающих безопасность людей, защиту

оборудования и снижение ущерба от пожара.

Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах характеризуется следующими опасными факторами:

- возникновением очага самосогревания, а затем самовозгорания

(горения, тления) внутри насыпи продукта;

- образованием горючих и токсичных газовоздушных смесей в

свободном объеме подсводного и надсводного пространств силосов и бункеров,

следствием чего при наличии источника зажигания (например, очага горения,

тления PC) происходит взрыв;

- возникновением пожара (загорания) в подсилосном этаже при

выгрузке горящего продукта из силосов и бункеров и образованием очага

пожара;

- образованием взрывоопасных пылевоздушных смесей в оборудовании

и в помещениях.

Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах проявляется:

- в виде взрыва газовоздушных смесей в свободном объеме силосов и бункеров,

образовавшихся в результате термоокислительной деструкции PC в очаге горения (тления);

- в виде взрыва и последующего пожара PC в разрушенных силосах и бункерах;

- в виде загорания PC, в

оборудовании с последующим взрывом пыли и накопившихся в хранилищах силосного

типа горючих газовоздушных смесей;

- в виде горящего PC,

выгруженного из силосов и бункеров в подсилосный этаж.

Ликвидация аварийной ситуации заключается в осуществлении

следующих основных операций:

- локализации очага горения (тления) внутри массы PC путем максимально возможной герметизации (изоляции) силоса или

бункера;

- флегматизации инертными газами свободного объема надсводного и

подсводного пространства горящего и смежных с ним силосов, либо заполнением

надсводного пространства силосов и бункеров воздушно-механической пеной средней

кратности (далее - ВМП), а подсводного пространства - инертными газами;

- разгрузка PC из

силосов и бункеров и тушение образовавшихся очагов пожара в подсилосном этаже.

При хранении PC в силосах

и бункерах в случае нарушения организации и ведения технологического регламента

(превышение установленных сроков хранения, повышенные влажность, сорность,

масличность, некачественная зачистка силосов и бункеров от продуктов

предшествующего периода хранения, совместное хранение разнородных продуктов и

другие) возникают очаги самосогревания.

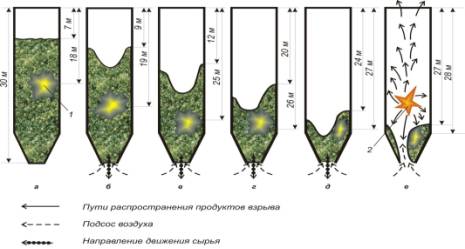

Схемы возникновения взрыва при хранении и выпуске РС показаны на

рисунке 1.

А – силос с развивающимся

гнездовым очагом самовозгорания сырья; Б – взрыв при выходе очага на

поверхность сырья; В – взрыв при обрушении свода; Г – взрыв при самовозгорании

остатков и вскрытии выпускной воронки; Д – взрыв при обрушении остатков

самовозгоревшегося сырья; Е – взрыв при вскрытии загрузочного люка.

1 – гнездовой очаг самовозгорания;

2 – свободная полость, образовавшаяся при выгорании сырья; 3 – зона

воспламенения смеси и взрыва; 4 – обрушившийся свод; 5 – остатки сырья на

стенке силоса; 6 – обрушение горящих слоев; 7 – очаг вертикально-пластового

самовозгорания; 8 – очаг низового самовозгорания; 9 – остатки сырья в выпускной

воронке.

а, б, в, г, д, е - стадии

разгрузки силоса. 1 – гнездовой очаг самовозгорания; 2 – зона воспламенения

смеси и взрыва.

Рисунок 1 - Схемы возникновения

взрыва при хранении и выпуске РС

При наличии источника зажигания (например, очага самовозгорания,

искры в условиях интенсивного газовыделения) происходит взрыв газопылевоздушной

смеси в свободных объемах силосов (бункеров) с последующим пожаром.

Условия для взрыва газопылевоздушной смеси в свободном объеме

аварийного силоса возникают в следующих случаях:

- в момент выхода очага в верхние или нижние слои продукта и при

его контакте с горючей газопылевоздушной смесью;

- в момент обрушения PC в

процессе разгрузки силоса и при дополнительном поступлении воздуха вовнутрь

объема силоса (бункера) и выброса горючих газов в свободный объем;

- при увлажнении и промачивании PC, когда в результате брожения в процессе хранения происходит

выделение горючих газов.

Особую опасность представляют пустые силоса и бункера, не

очищенные от пыли и мелкодисперсного продукта. Даже слабая взрывная волна,

возникшая в результате хлопка в оборудовании, заходя в такой силос или бункер,

взвихривает пыль, которая загорается от занесенных с нею горящих частиц.

Для исключения причин, приводящих к самовозгоранию PC, а также для своевременного обнаружения самосогревания PC, рекомендуется:

- осуществлять вентилирование и перемещение продукта из силоса в

силос;

- при обнаружении самосогревания продукта производить подачу

инертных газов в силосы и бункера с помощью технических средств;

- хранить PC в силосах

и бункерах в среде с пониженным содержанием кислорода;

- осуществлять контроль за температурой и составом газовой среды

в объемах силосов (бункеров) [4].

Наличие горючих газов (водорода и оксида углерода ) в

концентрации до 1 % об. и рост температуры со скоростью более 1 °С в сутки свидетельствуют о протекании

процесса самосогревания в массе продукта.

Развитый очаг самовозгорания в силосах (бункерах) определяется:

- на основе данных по замерам температуры в массе продукта и

газового анализа газовоздушной среды в свободном объеме силоса;

- при визуальном наблюдении по выходу дыма и пара через

неплотности в конструкции силоса, по изменению цвета ограждающих конструкций,

образованию в них трещин, обгоранию краски;

- по едкому, резкому и неприятному запаху продуктов,

свойственному запаху продуктов сухой перегонки PC.

При нормальной работе производства отбор проб производится из

свободных объемов силосов и бункеров один раз в месяц силами

производственно-технологической лаборатории предприятия. В случае если отмечены

признаки самосогревания, отбор проб в соответствующих силосах (бункерах)

производится один раз за 12 часов [5].

В аварийный период отбор проб производится не реже трех раз в

сутки силами специализированного отраслевого (либо привлеченного) подразделения

и осуществляется из трех точек внутри силоса:

- на расстоянии 0,5-1,0 м от верхнего слоя насыпи продукта;

- из средней части свободного объема;

- на расстоянии 1,2 м от загрузочного люка.

На основе данных газового анализа и температуры, а также

визуальных наблюдений оперативным штабом выбираются тактика и способы

ликвидации аварий.

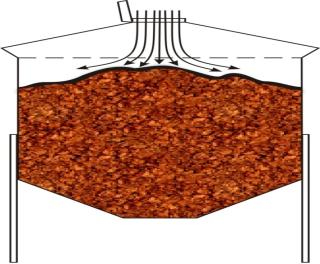

|

|

|

М=200 т Н1=5 м Н2=1 м |

|

|

|

|

М=200 т Н1=5 м Н2=1 м |

М=180 т Н1=10 м Н2=4 м |

М=200 т Н1=5 м Н2=1 м |

|

|

М=275 т Н1=3 м Н2=1 м |

М=150 т Н1=10 м Н2=4 м |

М=100 т Н1=8 м Н2=10 м |

М=200 т Н1=6 м Н2=1 м |

|

|

|

М=250 т Н1=4 м Н2=1 м |

М=250 т Н1=4 м Н2=1 м |

|

|

М – масса

растительного продукта, загруженного в силос, т; Н1 – высота

надсводного пространства, м; Н2 – высота подсводного пространства,

м.

Рисунок

2 - Схема аварийной обстановки:

Определение необходимых сил и средств для проведения работ при

аварийной ситуации проводится следующим образом:

- на рисунке 2 показана аварийная обстановка на ТОО «Кзылтуский

мукомольный комбинат»;

- взрывом повреждено три силоса (3-й, 6-й, 7-й);

- указанные силосы соединены между собой и другими силосами

перепускными окнами;

- степень загрузки силосов растительным сырьем показан на

рисунке 3.

Необходимо рассчитать силы и средства пожаротушения для

ликвидации аварийной ситуации.

ΣV1= Sсилсеч ZH1 (1)

где Sсилсеч = 9 м2 –

площадь поперечного сечения силоса;

ZH1 = 5+5+10+5+3+10+8+6+4+4

= 60 м,

тогда ΣV1 = 9·60 = 540 м3.

2.

Определяем расход азота на флегматизацию силосов по формуле:

ΣV2= Sсилсеч ZH2

(2)

ZH2 = 1+1+4+1+1+4+10+1+1+1 =

25 м,

тогда ΣV2=9·25=225 м3.

Определяем требуемое количество (Nфл) инертного газа (азот) для

флегматизации:

NN2=![]() К3 (3)

К3 (3)

где Q = 0,84 м3/кг

– удельный объем образования газообразного азота;

К3= 1,5 – коэффициент запаса для объемного тушения

азотом.

NN2=![]() 1,5=1434,3

1,5=1434,3

Определяем расход азота на флегматизацию силосов по формуле:

qопт=(2,26·10-3)V1

(4)

где 2,26·10-3 кг·с-1 м-3 –

оптимальная интенсивность подачи газообразного азота на флегматизацию

свободного пространства силосов (найдена экспериментально).

qопт=(2,26·10-3)540=1,220 кгс-1

Подбираем из таблицы Методических указаний величину насадка

(диаметр насадка) [1], давление подачи (Р) и величину qmax.

Для обеспечения qопт = 1,220 кгс-1 газообразный азот можно

подавать через ствол с насадком диаметром 50 мм при давлении приблизительно 700

КПа.

При этом qmax=1,300 кгс-1 может быть достигнуто и при

подаче инертного газа через несколько стволов с меньшими насадками и меньшим

давлением.

Время, необходимое для создания флегматизирующей концентрации в

свободном пространстве силоса (время начала работ по заполнению силосов пеной и

выгрузке РС из силосов и т. д.), определяем по формуле:

τ=![]() ,

(5)

,

(5)

τ=![]() =1103,36 c

=1103,36 c

Количество флегматизатора (запас), необходимого для проведения

работ по разгрузке силосов:

Nфлзап=З·qопт.max·τ ,

(6)

где τ — время разгрузки силосов;

З·qопт.max — максимальный оптимальный расход для флегматизации свободного

пространства разгружаемых силосов, рассчитывается для одного силоса.

Для силосов № 3 и 6 (Vсв = 90 м3):

qопт.max=(2,26·10-3)90=0,200 кгс-1

Для силоса № 7 (Vсв = 72 м3):

qопт.max=(2,26·10-3)72=0,162 кгс-1

Тогда, например, для разгрузки силосов в течение 1 ч необходимо

иметь запас газообразного азота в количестве:

Nфлзап =3·0,200·3600=2160 кг.

Nфлзап =3·0,200·3600=2160 кг.

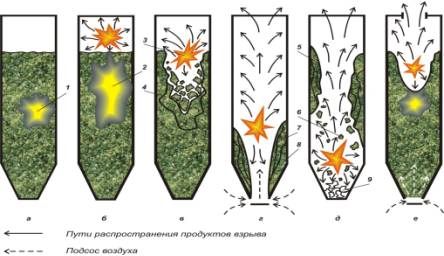

Рисунок 3 – Заполнения бункера с

воронкой

Определяем количество пенообразователя для проведения пенной

атаки:

а) Время заполнения ВМП силоса, имеющего наибольшее свободное

пространство

τзап=![]()

![]() ,

(7)

,

(7)

где ![]() =10·9= 90 м3

– объем свободного пространства 3-го и 6-го силосов;

=10·9= 90 м3

– объем свободного пространства 3-го и 6-го силосов;

Qпена1ГПС-600=36 м3мин-1 – подача пены от одного

ГПС-600.

Wпо0=Qпо1ГПС-600nГПС-600,

(8)

где Qпо1ГПС-600=0,36 л с-1 – подача пенообразователя от одного

ГПС-600;

nГПС-600=10 – количество ГПС-600, необходимых для заполнения

десяти силосов ВМП.

Wпо0=0,36·10·2,5·60=5

Определяем необходимое количество воды:

а) Количество воды для получения пены

WН2О1=QН2О1ГПС-600τтуш ,

(9)

где QН2О1ГПС-600=5,64 л/с-1 – подача воды при работе одного ГПС-600;

WН2О1 =5,64·10·2,5·60=8640

б) Количество воды, необходимое для дотушивания выгружаемого в

подсилосный этаж продукта при работе двух стволов РС-50:

WН2О2= QН2О1РС-50τтуш,

(10)

где QН2О1РС-50 =3,5 л с-1 – подача

одного ствола РС-50;

τтуш= 3000 с = 50 мин – примерное время дотушивания продукта из

одного силоса – 5 мин, а из десяти силосов – 50 мин.

WН2О2=3,5·3000=10500

в) суммарное количество воды, необходимое для ликвидации

аварийной ситуации:

WН2О0= WН2О1+WН2О2 ,

(11)

WН2О0=8640+10500=19140 л.

Определяем необходимое количество пожарных автомобилей.

Один автомобиль АЦ-40 (130) 63А, заполненный пенообразователем с

трехкратным запасом.

Один автомобиль АЦ-40 (130) 63 А, установленный на водоисточник

или гидрант для подачи на дотушивание двух стволов РС-50.

Для подачи десяти стволов ГПС-600 необходимо не менее пяти

пожарных автоцистерн, тогда:

NПА=1+1+5=7 (АЦ)

Определяем требуемую численность личного состава:

Nл.с.=NГПС-600·2+ NтСРС-50·2+Νразветлений·1+1

чел, (12)

Nл.с.=10·2+2·2+13·1+1+1=39 чел.

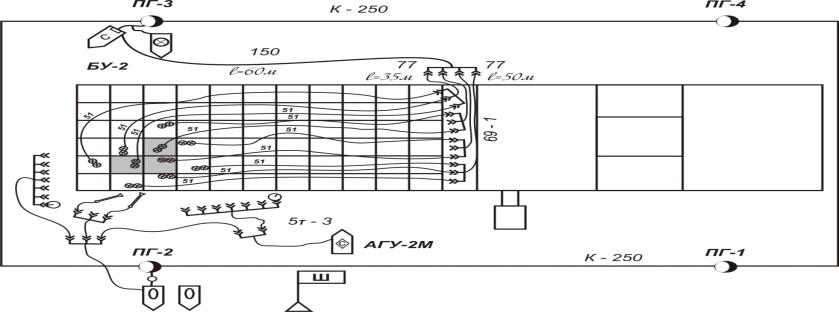

Согласно, расчету выполненному выше, выполнена схема расстановки

сил и средств при ликвидации аварийной ситуации которая, изображена на рисунке

4.

При взрыве на ТОО «Кзылтуский мукомольный комбинат» были повреждены три силоса (3-й, 6-й, 7-й)

и для ликвидации аварий был произведен расчет необходимых сил и средств для проведения

работ при

аварийной ситуации, который

показал, что для ликвидации необходимо 7 АЦ-40, 10 ств. ГПС-600, 19140 л. воды

и 39 человек.

Рисунок

4 - Схема расстановки сил и средств при ликвидации аварийной ситуации

С момента поступления информации об аварийной ситуации производится

отключение электросиловых установок, расположенных в аварийной зоне.

Проведение работ по ликвидации аварийной обстановки возможно только после

получения результатов анализа газов в аварийных силосах и в производственных

помещениях.

В период проведения операций по флегматизации свободных объемов силосов и

выгрузке продукта, когда выделяется много токсичного дыма и имеется вероятность

обрушения скомковавшегося продукта в силосах, все работники, занятые на этих

операциях, находятся в изолирующих противогазах и касках.

При ликвидации аварии необходимо соблюдать требования техники безопасности

при работе на высотах в кислородно-изолирующих противогазах, с сосудами,

работающими под давлением. С момента поступления информации об аварийной

ситуации производится отключение электросиловых установок, расположенных в

аварийной зоне.

Проведение работ по ликвидации аварийной обстановки возможно только после

получения результатов анализа газов в аварийных силосах и в производственных

помещениях.

В период проведения операций по флегматизации свободных объемов силосов и

выгрузке продукта, когда выделяется много токсичного дыма и имеется вероятность

обрушения скомковавшегося продукта в силосах, все работники, занятые на этих

операциях, находятся в изолирующих противогазах и касках.

При ликвидации аварии необходимо соблюдать требования техники безопасности

при работе на высотах в кислородно-изолирующих противогазах, с сосудами,

работающими под давлением [5].

Список использованной литературы

1.

«Кзылтуский мукомольный комбинат» ЖШС қауіпсіздік декларациясы.

2.

Медеубаев Н.Ә. Техника және технология қауіпсіздігі:

Оқу құралы / Н.Ә. Медеубаев; Қарағанды

мемлекеттік техникалық университеті. – Қарағанды:

ҚарМТУ баспасы, 2009. – 65.

3.

Закон РК «О гражданской защите» от 12.04.2014г.

4. СНиП

2.10.02-84. Здания и помещения для хранения и переработки сельскохозяйственной

продукции.

5. ППБС РК-09-97. Правила

пожарной безопасности для предприятия по хранению, перевозке зерна, Республики

Казахстан.