Износ

деталей грунтовых насосов

В.В. Поветкин, М.К. Татыбаев, З. А. Ибрагимова, Е.С. Андрющенко.

Казахский

национальный технический университет имени К.И.Сатпаева

Грунтовые насосы, выпускаемые заводами-изготовителями,

должны удовлетворять определенным техническим требованиям.

Детали насоса, отделяющие перекачиваемую жидкость от

внешней среды, должны быть прочными и плотными. У насосов в сборе не

допускается просачивание жидкости при всех режимах работы в местах неподвижных

соединений [1].

Наличие в гидросмеси твердых абразивных частиц

приводит к быстрому изнашиванию уплотнительных поверхностей сальниковых

устройств и уплотнения со стороны входа. Для увеличения срока службы в узел

сальникового уплотнения насоса подается промывочная вода.

Перемещая в процессе работы абразивную гидросмесь,

детали насоса подвергаются интенсивному изнашиванию движущимися в потоке

абразивными частицами. По характеру изнашивания все детали можно разбить на две

группы. К первой группе относятся рабочее колесо и отвод, проточные каналы

которых изнашиваются в наибольшей степени. При перекачивании гидросмесей с

крупными твердыми включениями эти детали подвергаются также и ударному воздействию [2].

а) б)

в)

а – новое рабочее колесо; б, в – изношенное рабочее

колесо

Рисунок 1 – Рабочее колесо грунтового насоса 8Гр-8

Наиболее интенсивно изнашиваются лопасти рабочих колес

на входе и выходе, внутренние поверхности дисков рабочих колес (рисунок 1,в), поверхности отвода в зоне расчетного сечения, входа

в диффузор, а также в зоне языка отвода. Всасывающий патрубок подвержен

значительно меньшему изнашиванию.

Катастрофические размеры гидроабразивного разрушения

рабочих колес насосов свидетельствуют о большой разрушающей способности потока

воды, содержащего абразивные частицы [3]. При

наличии в воде большого их количества, разрушенная поверхность металлической

детали становится чешуйчатой (рисунок 1,б), при

малом количестве разрушение носит кавитационный характер (рисунок 1, а).

Таким образом наибольший износ при работе на гравийной пульпе

наблюдается в начале и конце лопасти и несколько меньший – задней стенки.

Средняя же часть лопасти остается почти неизношенной. Это указывает на то, что

частицы в момент соударения скользит по касательной и износ носит характер

истирания. На задней стенке колеса появляются дугообразные борозды,

свидетельствующие о том, что частицы в момент соударения скользят по

касательной и износ носит характер истирания.

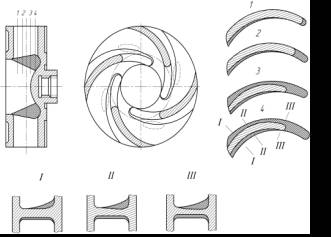

На рисунке 2

показан характер износа рабочего колеса насоса. Задний диск подвергается

наибольшему изнашиванию, чем передний. Штриховыми

линиями обозначены контуры проточного канала нового, а сплошными – изношенного колеса. Нижняя половина колеса

соответствует перекачке – 180, а верхняя – 990 т гравия. Во втором

случае количество перекаченного грунта принимали с учетом реставрации заднего

диска колеса.

а) б)

а – наружная поверхность диска рабочего колеса

(кавитационный износ);

б

– поверхности выходных кромок рабочего колеса (гидроабразивный износ)

Рисунок 2 – Характер

разрушения рабочего колеса насоса 2Гр 8000/71

На рисунке 3 представлена

топография изношенных участков рабочего колеса насоса типа ГрАТ после 610 ч

эксплуатации. На меридиональном сечении колеса заштрихованы области износа

рабочей стороны лопатки и тыльной стороны. Цифрами 1-4 выделены сечения лопатки

в направлении от входа в рабочее колесо к ведущему диску; I-III – сечения лопатки в направлении от входа гидросмеси в

межлопаточный канал к выходу из колеса.

Рисунок 3 – Топография

изношенных участков рабочего колеса грунтового насоса типа ГрАТ

Интенсивность изнашивания лопастей рабочего колеса

зависит от ряда факторов, основными из которых является гранулометрический

состав твердых частиц смеси. Лопасти рабочих колес грунтовых насосов имеют

большую толщину. Так как их входные кромки скруглены, обтекание лопастей можно

рассматривать как обтекание круглого цилиндра; чем крупнее частицы, движущиеся

в потоке смеси, обтекающем цилиндр, тем большее их количество попадает на его

поверхность.

Существенное влияние на скорость изнашивания входной

кромки лопасти оказывает характер поворота потока смеси при входе в рабочее

колесо. Под влиянием центростремительного ускорения, возникающего при повороте

потока, твердые частицы в смеси перераспределяются. В сечениях потока на

повороте их концентрация становится неравномерной и увеличивается в направлении

наружной стенки канала.

Из-за повышенной концентрации твердых частиц у

поверхности ведущего диска наблюдается максимальный износ входной кромки в

месте её сопряжения с этим диском (рисунок 4). Следует иметь ввиду, что вблизи поверхности стенки ведущего диска

образуется пограничный слой с малыми скоростями течения потока. Поэтому зона

максимального износа входных кромок лопастей оказывается несколько отодвинутой

от стенки заднего диска.

Поверхность лицевой стороны лопасти и её выходная

кромка могут изнашиваться только теми твердыми частицами, которые движутся

вместе с жидкостью или смещаются от линии тока жидкости в направлении лицевой

стороны лопасти. Поэтому интенсивность характера движения твердых частиц в

межлопастном канале рабочего колеса [2].

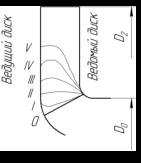

Рисунок 4 – Формы входных

кромок лопасти до изнашивания (0) и по мере изнашивания (I-V)

В межлопастном канале рабочего колеса происходит

непрерывное перераспределение твердых частиц от входа к выходу, с увеличением

их количества в направлении от тыльной к лицевой стороне рядом стоящей лопасти,

поэтому концентрация частиц у лицевой поверхности лопасти возрастает непрерывно

от входной кромки к выходной. Этим и объясняется

увеличение износа лицевой стороны лопасти от входной кромки к выходной.

Ко второй группе относятся детали, изнашивающиеся в

результате перетока гидросмеси из полости с большим давлением в полость с

меньшим давлением: бронедиски (рисунок 5.),

наружные диски колес, детали уплотнений как со стороны всасывания, так и узел

сальникового уплотнения. Износ этих деталей по сравнению с деталями первой

группы возрастает при транспортировании гидросмесей с мелкими твердыми

включениями [4].

|

|

|

|

а) |

б) |

|

Рисунок 5 – Бронедиск

насоса 8Гр-8Гр: а – после эксплуатации, б – новый |

|

В меньшей степени изнашивается корпус насоса (рисунок 5, б).

Наибольшему воздействию абразивных частиц подвергаются периферийные стенки, а

наименьшему – боковые стенки канала корпуса насоса. Износу здесь подвержены

места перед выходом пульпы в трубопровод, где её поток развивает наибольшую скорость. Износ имеет вид сквозных

отверстий (рисунок 6). Изнашивание стенок отвода зависит

от распределения в нем скорости течения смеси и концентрации твердых частиц.

Рисунок 6 – Износ корпуса

грунтового насоса 8Гр-8

Рабочие органы насосов изнашиваются за счет контакта

твердых частиц, движущихся в жидкости, со стенками каналов проточной части

насоса. В рабочем колесе происходит разделение частиц по крупности. Более

крупные частицы, траектории которых круче линий токов жидкости, вообще на

рабочую поверхность лопастей не попадают. Лопасть обтекается только потоком с

взвешенными в нем твердыми частицами малых размеров [5].

В результате анализа проблем эксплуатации грунтовых

насосов на сегодняшний день выявлено, что грунтовые насосы, которыми оснащено

горные и обогатительные предприятия, не удовлетворяют современным требованиям

по показателям надежности и энергоемкости, возможности регулирования рабочих

параметров[6]. Основным недостатком грунтовых насосов является

низкий срок службы деталей проточной части насосов в результате действия

гидроабразивного и кавитационного износа.

Список литературы

1 Ломакин А. А. Центробежные и осевые насосы. –

Москва: Машиностроение, 1966. – 362 с.

2 Лем В.П. Анализ изнашивания поверхностей рабочих деталей грунтовых

насосов //Международная научно-практическая конференция. Архитектура и

строительство в новом тысячелетии. – Алматы, 2008. – С. 227-231.

3 Поветкин В.В., Лем В.П. Гидроабразивный износ грунтовых и песковых

насосов //Вестник КазНТУ. – Алматы,

2008. - №6(69). – С.51-54.

4 Лем В.П., Кабулов А.А. Износ бронедиска грунтового насоса и способ

увеличения срока службы бронедиска //Международная конференция. Форсированное

индустриально-инновационное развитие в металлургии. – Алматы: КазНТУ, 2010. –

С. 182-184.

5 Донченко А.С., Донченко В.А. Справочник механика рудообогатительной

фабрики. – М.: Недра, 1975. – 559 с.

6 Поветкин В.В., Лем В.П. Проблема гидроэрозии рабочих деталей грунтовых

насосов / Первая международная научно-техническая конференция. Новое в

станкостроении, материаловедении и автоматизированном проектировании

машиностроительного производства, том 1. – Алматы, 2010. – С.53-55.