В.П.Приходько, канд.техн.наук, Хоменко В.А., магістрант

НТУ України "Київський політехнічний інститут", м. Київ

Визначення впливу параметрів призми на величини складових

похибки установки заготовок

В сучасному

машинобудуванні особливої ваги набуває проблема забезпечення точності лінійних

розмірів, форми і розташування поверхонь під час механічного оброблення

деталей. Одним із важливих факторів, що визначають точність оброблення є

величина похибки установки заготовок у верстатних пристроях[1], яка включає декілька

складових[2]–похибку базування(ɛб),похибку

верстатного пристрою(ɛпр), та похибку закріплення(ɛз).

Існують методики

розрахунку похибок установки, а також похибок базування і пристроїв, які

забезпечують формалізацію їх розрахунків, наприклад, на основі використання

теорії розмірних ланцюгів[3]. У той же час є схеми установки заготовок,

зокрема, наприклад, в призмах для яких рекомендуються залежності[4],

що не розділяють вплив похибок базування та, власне,

пристрою. Внаслідок чого, у випадках різного впливу на них, наприклад, величини

кута призми, може бути знайдений відносно кращий, але не найбільш ефективний

варіант зменшення похибки установки.

Метою даного

дослідження було визначення закономірностей зміни складових похибок установки

заготовок в призмах та пошук можливості максимального зменшення похибок

установки за рахунок роздільного впливу на похибки базування і пристрою.

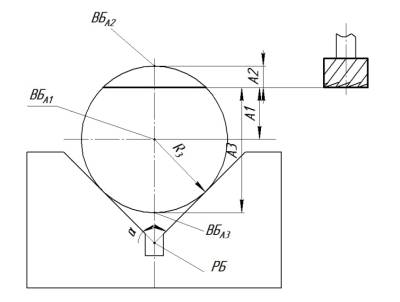

У даному дослідженні

визначався вплив величини конструктивних факторів призм на похибку базування,

верстатного пристрою та похибку установки заготовок для різних варіантів

постановки розмірів(рис.1), з метою знаходження найбільш ефективних шляхів

зменшення похибки установки заготовок.

Для вирішення цієї

задачі були розроблені емпіричні залежності для визначення похибок при установці

заготовок в призмах.

Причини

виникнення похибок базування та верстаного пристрою різні:

1. Похибка базування закладається технологом, при проектуванні технологічного

процесу, і дорівнює полю розсіювання

розміру, що зв’язує технологічну та вимірювальну бази.

2. Похибка пристрою виникає внаслідок недосконалості конструкції самого

пристрою, або використання на одній операції декількох номінально однакових

пристроїв, що проявляється через коливання (несталість) положення технологічної

бази.

Стосовно точності розмірів,

що забезпечуються при фрезеруванні, зокрема шпонкового пазу чи лиски довідкові

дані надають величину поля розсіювання (допуск) за умови ɛб=0,

але без урахування особливостей розмірів (А1, А2. А3) (рис.1).

Рис.1. Розрахункова схема

оброблення в призмі

Виходячи з цього,

необхідно визначати величину кожної із похибок окремо, оскільки

використання похибки установки (ɛуст),

що дається у довідниках як (ɛб) [4] буде давати завищену

величину поля розсіювання ![]() .

.

Для дослідження впливу кута призми на зазначені похибки, були

використані залежності [5] та реальний розмір, на основі якого проводились

відповідні розрахунки та дослідження.

Заготовка має розмір dЗ=40h12,

а кут призми α=60°, тоді допуск на діаметр заготовки: Тdз=0,25мм., а

допуск на радіус заготовки Тdз/2=0,125мм=TRЗ;

Розрахункові величини складових похибок установки (при

α=60°)

Таблиця 1

|

Вид похибки/розмір |

А1 |

А2 |

А3 |

|

|

0,062 |

0,187 |

0,062 |

|

|

0,187 |

0,187 |

0,187 |

|

|

0,25 |

0,375 |

0,125 |

|

|

0,237 |

0,318 |

0,237 |

Аналогічно, були проведені розрахунки

для інших величин полів допусків та інших кутів призм.

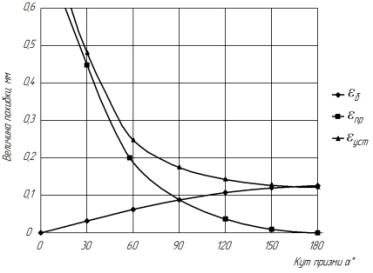

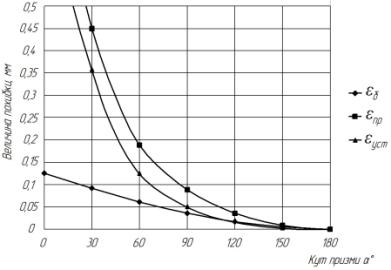

Графічне представлення

залежностей ɛб, ɛпр, ɛуст для розміру

A1=40h12 від величин кутів призми

представлено на рис.2-4.

Рис.2. Залежність величини

похибок ɛб, ɛпр, ɛуст від кута

призми (розмір А1)

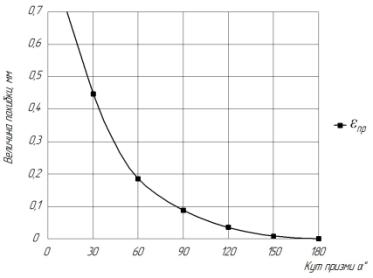

Рис.3. Залежність величини

похибки пристрою ɛпр від кута призми

Рис.4. Залежність величини

похибок ɛб, ɛпр, ɛуст від кута

призми ( розмір А3)

Висновки: 1.Аналіз впливу 2-х основних

факторів - величини допуску розміру заготовки і величини кута призми свідчить

про те, що зміна зазначених факторів має різний вплив на окремі складові

похибки установки, зокрема:

1) якщо для розмірів А1 та А2 значення ɛб зі збільшенням кута призми зростає, то для розміру

А3 значення ɛб, навпаки, зменшується;

2) похибки пристрою та установки заготовки для всіх

розмірів із збільшенням кута призми зменшується.

2. Різнонаправлений вплив зміни кута призми на похибки базування і

верстатного пристрою для розмірів А1 та А2

свідчить про те, що для цих розмірів застосування різних підходів для зменшення

складових похибок може забезпечити більший ефект зменшення похибки установки

заготовки, а отже і більш суттєве підвищення точності одержуваних розмірів А1,

А2,ніж у випадку впливу тільки на похибку установки.

Література:

1.Маталин

А.А. Технология машиностроения: Учебник для вузов –. Л.:Машиностроение, 1985. –

496с.

2. Корсаков В.С. Основы

конструирования приспособлений. Учебник для вузов – М.: Машиностроение, 1993. –

276с.

3. В.П.Приходько. Розрахунок похибок базування з

використанням розмірних ланцюгів. Зб.:”Вестник Национального технического

университета Украины ”Киевский политехнический институт”. Машиностроение.№44,2003,с.199.

4. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А.Р. Косиловой и Р.К.

Мещерякова.–4-е изд., перераб. И доп.–М.: Машиностроение, 1985.–496с

5.

Приходько В.П., Хоменко В.А., Диференціація(визначення) складових похибки

установки заготовок в призмі–«Збірник тез доповідей загальноуніверситетської

науково-технічної конференції», Секція Машинобудування, 2014. С.106-109.