Технические науки/7.

Трубопрокатное производство

К.т.н. Панькив Константин Михайлович

Национальный технический университет Украины

«Киевский политехнический институт»

Формирование

геометрических моделей оснастки для станов холодной прокатки труб

Получение труб холодной прокаткой

осуществляется в процессе деформации заготовки при

взаимодействии с оправкой внутри

заготовки и калибром снаружи. Поэтому качество

конечной трубы во многом определяется геометрическими

параметрами этой пары калибров – оправка.

Проектирование геометрии

деформирующих элементов должно

осуществляться исходя из

раздельного определения

продольной формы ручья

на основании требуемого

закона изменения интенсивностей обжатий по длине рабочего

хода и поперечной, исходя из требований заполнения калибров округлости трубы и

состояния ее поверхности [1]. Кроме того, учитывая современную тенденцию

обработки рабочих поверхностей оснастки

на станках с

ЧПУ, при их

проектировании необходимо ориентироваться на схему

формообразования в процессе

изготовления [2]. Таким образом,

актуальным является создание специализированных интегрированных CAD/CAM/CAE систем,

позволяющих автоматизировать как процесс

проектирования геометрии деформирующих инструментов, так и

процесс подготовки управляющих

программ для станков с ЧПУ. В результате воплощается основная идея

CALS-технологий: однажды созданная электронная

модель изделия используется многократно на всех

этапах его жизненного цикла.

В настоящее время для

изготовления ручья калибров

применяются шлифовальные

станки с ЧПУ.

Ведущая мировая фирма Mannesmann предлагает

пятикоординатные шлифовальные

станки с ЧПУ,

которые позволяют проводить

обработку различных типоразмеров калибров. Для

проектирования программы управления

фирма предлагает САМ-систему, ориентированную на

автоматизированную подготовку управляющей программы для шлифования ручьев

калибров, имеющих в

поперечном сечении профиль

типа А – профиль,

описанный эллипсом и осуществляющей схему шлифования

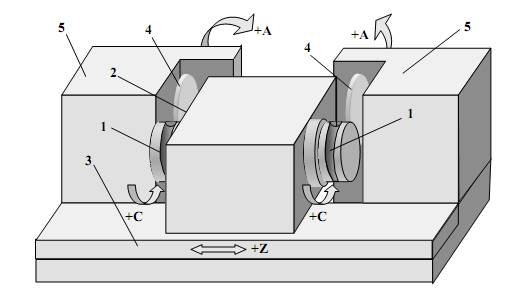

продольными проходами. На ПАО «Сентравис» г. Никополь используют модернизированный шлифовальный станок ЛЗ-250Ф3 (рис.1) и круглошлифовальный станок

с ЧПУ 3ЛКС12 со специальным люнетом (рис. 2).

Модернизация станка ЛЗ-250Ф3

(рис.1) заключалась в замене управления движениями формообразования от

механической системы (кулачки и копиры)

на управление от

электрических сервоприводов с

соответствующей стойкой ЧПУ.

Станок выполняет шлифование сразу двух заготовок (пары калибров) 1,

которые устанавливаются на шпинделе бабки 2

изделия. Бабка 2 изделия

установлена на направляющих стола 3, а шлифование выполняется двумя шлифовальными кругами 4,

установленными на поворотных инструментальных суппортах 5.

Рис.1 Схема станка ЛЗ-250Ф3

для шлифования ручьев калибров станов ХПТ

В результате модернизации

станок получил четыре управляемых формообразующих координаты (показаны стрелками

на рис.1): координата

С – вращение шпинделя

заготовки, координаты X

и Z перемещение бабки 2

изделия по столу 3

и вместе со

столом 3, и координата

A – поворот инструментальных суппортов

5 вместе со шлифовальными кругами 4. Таким образом, инструментальные суппорты

кроме движения поперечной подачи (на рис.1 не показано) поворачиваются по

координате А для установки шлифовального круга, который имеет форму тора, по

нормали к профилю ручья калибра в месте обработки.

Для решения задачи

обработки оправок с криволинейной поверхностью был создан круглошлифовальный

станок 3ЛКС12 (рис. 2) со специальным люнетом. Внедрение данного оборудования

позволило обрабатывать тонкие оправки диаметром от 5 мм с требуемой шероховатостью,

точностью профиля и круглости поперечных сечений.

Рис.2 Станок 3ЛКС12 для

шлифования ручьев калибров станов ХПТ

Основным отличием используемого

в обеих станках подхода является то, что для управления станками была создана

САМ-система, основным модулем которой является модуль моделирования процесса

формообразования. При этом,

во время моделирования, автоматически создается промежуточный файл управления в виде

цифровых массивов управляемых координат станка, который, через другой модуль

постпроцессора, трансформируется в управляющую программу в G-кодах.

Исходными данными

для функционирования САМ-системы

являются геометрическая модель ручья калибра либо рабочей

поверхности оправки, форма и размеры шлифовального круга и некоторые параметры

координатной системы

формообразования станка. Поскольку

процесс моделирования основан

на использовании численных процедур и построен по универсальному принципу, независимо от формы поперечного и продольного

сечения ручья калибра и оправки,

для обеспечения моделирования процесса формообразования оснастки, имеющей различную форму, возникла

необходимость разработки специальных

процедур, обеспечивающих формирование дискретной геометрической модели обрабатываемой

поверхности.

Для расширения

технологических возможностей

созданного программного обеспечения

и принимая во

внимание возможное многообразие профилей ручьев

калибров, представляется целесообразным расширение

интегрированной CAD/CAM

системы в сторону создания

полноценной CAD/CAM/CAE

системы проектирования деформирующих инструментов станов ХПТ с последующей подготовкой их производства

на станках с ЧПУ.

Разработанное программное

обеспечение (CAD/CAM

система) позволяет полностью автоматизировать процесс

подготовки управляющих программ

для изготовления ручьев

калибров на станках с ЧПУ. Модуль моделирования построен

на универсальных численных методах, использует в

качестве исходных данных формы ручья цифровые

массивы и поэтому позволяет абстрагироваться от конкретных геометрических образов профиля ручья, заменив их

цифровыми массивами 3D модели. Для создания

специализированных

интегрированных CAD/CAM/CAE

систем, позволяющих

автоматизировать как процесс проектирования геометрии деформирующих

инструментов, так и процесс подготовки

управляющих программ для

станков с ЧПУ

целесообразно использовать предложенную схему.

Литература:

1.

Дехтярев В.С., Фролов

Я.В. Новый метод

построения поперечного профиля

рабочей части ручья

калибров станов ХПТ // Теория

и практика металлургии. Сб.трудов

Национальной

металлургической академии

Украины №1, 2007,Днепропетровск.-С.25-29.

2.

Петраков Ю.В., Пасичник В.А. Система автоматизированной подготовки

производства для изготовления оснастки

станов холодной прокатки

труб / Прогресивні технології

і системи машинобудування: Міжнародний збірник наукових праць. Вип.33. – Донецьк: ДонНТУ,

2007.-С.189-200