Химия и химические технологии / 5.

К.т.н.

Родионов И.В.

Саратовский государственный технический

университет

Модель

коррозионно-электрохимического поведения стальных чрескостных

остеофиксаторов в физиологическом растворе

Чрескостные спицевые и стержневые остеофиксаторы используются в аппаратах остеосинтеза при внешней фиксации костных отломков конечностей опорно-двигательного аппарата. В большинстве случаев остеофиксаторы изготовляются из биотолерантной нержавеющей стали 12Х18Н9Т, на поверхности которой методом воздушно-термического оксидирования создается оксидное биосовместимое покрытие для интеграции с костными структурами [1, 2]. Это позволяет обеспечить повышенную прочность закрепления фиксаторов в кости, создать направленный остеогенез и необходимые условия для правильного сращения отломков.

При исследовании функциональных характеристик воздушно-оксидных биопокрытий фиксаторов особая роль отводится изучению их коррозионной стойкости в жидких средах организма, т.к. уровень антикоррозионной способности покрытий определяет степень адаптации фиксаторов в биоструктурах. Поэтому целью работы является установление зависимости коррозионной стойкости оксидных покрытий от режима воздушно-термического оксидирования стальных остеофиксаторов при моделировании коррозионно-электрохимического поведения покрытий в биосреде.

Методика. Образцами являлись квадратные пластины, а также стандартные резьбовые стержни-остеофиксаторы, которые выполнялись из стали 12Х18Н9Т с помощью токарного формообразования и подвергались предварительной обработке поверхности путем пескоструйной обдувки для создания исходной микрошероховатости.

Воздушно-термическое оксидирование пескоструйно-обработанных образцов и фиксаторов производилось в лабораторной электропечи сопротивления при температурах нагрева 4000С, 5000С, 6000С, 7000С и продолжительности процесса 30 мин.

Коррозионная стойкость поверхностей, прошедших операции предварительной обработки, а также полученных в результате воздушно-термического оксидирования оценивалась по величине их коррозионного потенциала Ес в физиологическом растворе 0,9% NaCl c рН=7,4, моделирующим условия функционирования оксидированных фиксаторов в жидких средах организма (кровь, лимфа, тканевая жидкость). Потенциометрическое исследование осуществлялось по стандартной методике измерения коррозионных потенциалов Ес с использованием двухэлектродной электрохимической термостатируемой ячейки.

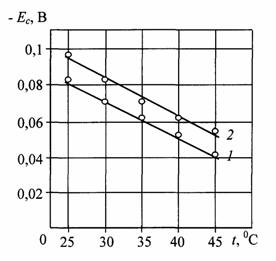

Результаты исследования. Электродные потенциалы поверхности фиксаторов, подвергнутых токарной обработке, имели отрицательные значения, что указывает на невысокую термодинамическую устойчивость поверхности (табл. 1). Пескоструйная обработка образцов и фиксаторов формировала несколько более положительные значения потенциалов поверхности, что связано с меньшей высотой получаемых микронеровностей, а также образованием тонкой защитной пленки сложных оксидов (табл. 1). С увеличением температуры физиологического раствора происходило заметное монотонное повышение значений потенциала в положительную сторону: от - 0,095 до - 0,058 В для поверхности после токарной обработки и от - 0,085 до - 0,042 В для поверхности, прошедшей пескоструйную обработку (рис. 1).

Таблица 1

Коррозионные потенциалы поверхности остеофиксаторов

из стали 12Х18Н9Т после предварительных видов

обработки (по И.В. Родионову)

|

Вид обработки |

Температура раствора t, 0С |

||||

|

25 |

30 |

35 |

40 |

45 |

|

|

Потенциал поверхности Ес, В (н.х.с.э.) |

|||||

|

Токарная |

-0,095 |

-0,083 |

-0,072 |

-0,066 |

-0,058 |

|

Пескоструйная |

-0,085 |

-0,076 |

-0,066 |

-0,054 |

-0,042 |

Рис. 1.

Зависимость коррозионного потенциала поверхности остеофиксаторов

от вида обработки и температуры физиологического раствора: 1 – пескоструйная

обработка, 2 – токарная обработка

Установленное изменение потенциала можно объяснить

уплотнением и улучшением защитных свойств возникшей на воздухе поверхностной

пленки сложного оксида Fe и Cr.

Поверхность

оксидных покрытий, полученных воздушно-термическим оксидированием образцов и

фиксаторов, приобретала более отрицательные значения потенциала, чем

поверхность, подвергнутая токарной и пескоструйной обработке. При этом

наблюдался рост отрицательных значений потенциала покрытий как с ростом

температуры оксидирования, так и с повышением температуры физиологического

раствора (табл. 2). Только покрытие, полученное при температуре оксидирования

4000С, практически не изменяло наименьшей отрицательной величины

своего потенциала, составлявшей около - 0,351 В при повышении температуры

раствора. Причиной этого может служить улучшенная структурная плотность

покрытия и небольшие значения размеров неровностей его поверхности.

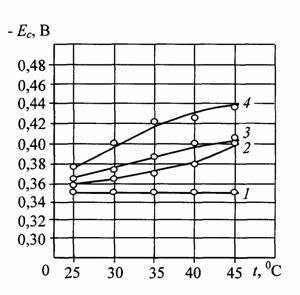

Повышение температуры раствора от 25 до 450С

приводило к более заметному росту отрицательных значений потенциала, чем

увеличение температуры оксидирования от 400 до 7000С (табл. 2). Так,

в растворе с температурой 250С потенциал покрытия изменялся от

значения - 0,349 В для температуры оксидирования 4000С до величины -

0,375 В для температуры 7000С. В

растворе с температурой 450С потенциал покрытия, полученного при

температуре 4000С, составлял - 0,351 В, а созданного при температуре

7000С был равен - 0,435 В (рис. 2).

Таблица

2

Коррозионные потенциалы воздушно-оксидных покрытий остеофиксаторов

из стали 12Х18Н9Т, полученных при различной

температуре и продолжительности 30 мин (по И.В. Родионову)

|

Температура воздушной атмосферы, 0С |

Температура раствора t, 0С |

||||

|

25 |

30 |

35 |

40 |

45 |

|

|

Потенциал поверхности Ес, В (н.х.с.э.) |

|||||

|

400 |

-0,349 |

-0,350 |

-0,352 |

-0,351 |

-0,351 |

|

500 |

-0,359 |

-0,365 |

-0,372 |

-0,380 |

-0,414 |

|

600 |

-0,362 |

-0,364 |

-0,387 |

-0,402 |

-0,412 |

|

700 |

-0,375 |

-0,407 |

-0,415 |

-0,424 |

-0,435 |

Рис. 2. Влияние режима воздушно-термического оксидирования

остеофиксаторов и температуры физиологического

раствора на изменение коррозионного потенциала оксидных покрытий: 1

– 4000С, 2 – 5000С, 3

– 6000С, 4 – 7000С

Указанное влияние температуры раствора, связано с увеличением толщины и внутренних напряжений покрытия, а также с ростом его структурных микронесплошностей, в которые проникает раствор. Из-за возрастания площади контакта поверхности с раствором происходит смещение потенциала в более отрицательную сторону, что особенно заметно проявляется при температуре оксидирования 7000С.

Таким образом, коррозионные потенциалы с повышенными значениями формируются на поверхности фиксаторов, прошедших пескоструйную обработку, а также на поверхности покрытий, полученных последующим воздушно-термическим оксидированием при температурах 400 и 5000С. Поэтому пескоструйная обработка и воздушно-термическое оксидирование биотолерантной стали 12Х18Н9Т при указанных температурах могут быть использованы для формирования требуемых качеств биопокрытий на спицевых и стержневых остеофиксаторах.

Полученные

экспериментальные данные о характере коррозионного поведения стальных чрескостных фиксаторов, прошедших как операции предварительной

обработки поверхности, так и процесс воздушно-термического оксидирования

отвечают теоретическим моделям протекания электрохимической коррозии, изложенным

ниже.

Так,

модель коррозионного поведения поверхности стали 12Х18Н9Т,

полученной токарной и пескоструйной обработкой предполагает, что наибольший

вклад в скорость анодного окисления металла вносит растворение железа, протекающее

по механизму Чина и Нобе с замедленной стадией отдачи

второго электрона:

.

.

Для

поверхности с неоднородной структурой в условиях средних заполнений

адсорбционных мест ионами ![]() справедливо следующее

выражение для анодной плотности тока:

справедливо следующее

выражение для анодной плотности тока:

![]() ,

(1)

,

(1)

где kа – константа скорости анодного процесса, СОН

и ССl – концентрации гидроксидных

и хлоридных анионов в модельном физиологическом растворе соответственно, Е – электродный потенциал, F = 96500 Кл/моль.

Процесс катодного восстановления кислорода, растворенного в

модельном растворе, протекает по схеме с замедленной стадией

присоединения электрона к молекуле кислорода:

.

.

При

этом катодная плотность тока iк выражается в виде уравнения:

![]() ,

(2)

,

(2)

где kк – константа скорости катодного процесса, ![]() – концентрация растворенного

кислорода, α – коэффициент переноса.

– концентрация растворенного

кислорода, α – коэффициент переноса.

В условиях протекания электрохимической

коррозии следует приравнять анодную и катодную плотности тока для получения

выражения плотности тока коррозии ic в виде

равенства:

ic = ia = iк ,

или, с учетом формул (1) и (2), в виде:

![]() ,

(3)

,

(3)

где

Ес – коррозионный потенциал

поверхности стали.

Из полученного выражения (3) следует,

что коррозионный потенциал Ес

поверхности определяется согласно уравнению

. (4)

. (4)

Известно, что константы скорости

электродных процессов коррозии зависят от температуры среды и выражаются по

закону Аррениуса в виде:

![]() (5)

(5)

![]() , (6)

, (6)

где

![]() и

и ![]() – аррениусовские

предэкспоненты, Аа

и Ак – энергии активации анодного и

катодного процессов, соответственно.

– аррениусовские

предэкспоненты, Аа

и Ак – энергии активации анодного и

катодного процессов, соответственно.

Из формул (4) – (6) можно получить

уравнение для определения температурной зависимости коррозионного потенциала:

, (7)

, (7)

Другим возможным вариантом катодного

восстановления кислорода является соответствующий восстановительный процесс при

предельном токе диффузии. Поэтому катодная плотность тока iк выражается

соотношением:

,

,

где

D – коэффициент диффузии

кислорода в модельном растворе, δD – толщина диффузионного слоя.

Для рабочего электрода-образца в виде

вертикально ориентированной квадратной пластины со стороной, равной а,

средняя толщина диффузионного слоя в условиях естественной конвекции

определяется выражением:

,

,

где

q = 981 см/с2 –

ускорение силы тяжести, v и ρ – кинематическая вязкость и плотность

модельного раствора.

Плотность предельного диффузионного тока

iD при этом

оказывается равной:

,

,

а

выражение для коррозионного потенциала приобретает вид

. (8)

. (8)

Таким образом, анализ теоретической

модели коррозионно-электрохи-мического поведения биотолерантной нержавеющей стали 12Х18Н9Т

показывает, что, согласно уравнениям (7) и (8), величина коррозионного потенциала

Ес поверхности должна возрастать с

температурой физиологического раствора по линейному закону как в случае

катодного восстановления кислорода по механизму замедленного разряда, так и в

случае его восстановления при предельном токе диффузии.

Учитывая ранее представленные

экспериментальные данные (табл. 1, рис. 1) можно заключить, что коррозионное

поведение стальных остеофиксаторов без оксидного

покрытия действительно отвечает теоретической модели линейной температурной

зависимости потенциала Ес.

При

рассмотрении модели коррозионного поведения стали с воздушно-оксидными

покрытиями, состоящими по данным рентгенофазового анализа, в основном, из

оксидов Fe2O3 и Тi3О5,

можно предположить, что анодный процесс связан с дырочным окислением оксида Тi3О5,

который является широкозонным полупроводником р-типа. Такое окисление протекает по следующей

полупроводниковой электрохимической реакции:

Ti3О5

+ Н2О + 2р+

↔ 3TiО2

+ 2Н+,

где

р+ – дырка в структуре

кристаллической решетки широкозонного полупроводника p-типа.

Выражение для анодной плотности тока

при этом имеет вид:

![]() .

.

Восстановление молекулярного кислорода,

протекающее по суммарной полупроводниковой электрохимической реакции

О2 + 2Н2О

↔ 4О![]() + 4р+,

+ 4р+,

происходит

при предельном диффузионном токе

и

плотности тока коррозии

.

.

Отсюда следует выражение для

определения коррозионного потенциала Ес

воздушно-оксидного покрытия стали 12Х18Н9Т:

. (9)

. (9)

При условии ![]() значения коррозионного

потенциала Ес должны смещаться в

отрицательную область. Для вышеупомянутой естественной вертикальной конвекции

это смещение соответствует вертикальному размеру пластинчатого

электрода-образца, отвечающему неравенству:

значения коррозионного

потенциала Ес должны смещаться в

отрицательную область. Для вышеупомянутой естественной вертикальной конвекции

это смещение соответствует вертикальному размеру пластинчатого

электрода-образца, отвечающему неравенству:

. (10)

. (10)

Действительно, данные

экспериментального исследования коррозионной стойкости воздушно-оксидных биопокрытий нержавеющей стали (табл. 2, рис. 2) отвечают

полученной модели коррозионно-электрохимического поведения согласно уравнению

(9) при условии соблюдения неравенства (10). Увеличение наклона почти

прямолинейных зависимостей Ес – t (рис. 2) при повышении температуры

воздушно-термического оксидирования стали 12Х18Н9Т,

связано с ростом содержания оксида Ti3О5 в покрытии, что

хорошо видно на рентгеновских дифрактограммах по

увеличению интенсивности соответствующих рефлексов (рис. 3).

t = 4000С

t = 5000С

t = 6000С

t = 7000С

Рис. 3. Рентгеновские

дифрактограммы покрытий, полученных воздушно-термическим оксидированием стали 12Х18Н9Т при различной температуре и продолжительности 30

мин

Таким образом, наиболее положительными значениями

коррозионного потенциала и, соответственно, более высокой коррозионной

стойкостью в физиологическом растворе обладают покрытия стальных образцов и остеофиксаторов, полученные при температурах

воздушно-термического оксидирования 400 и 5000С. Наиболее

отрицательными значениями коррозионного потенциала и пониженной коррозионной

стойкостью – покрытия, сформированные при температурах 600 и 7000С.

Анализ результатов потенциометрического исследования

полученных покрытий, свидетельствует о более высоком качестве поверхностных

оксидов, созданных при температурах обработки стальных остеофиксаторов

400 и 5000С. Поэтому, можно

сказать, что воздушно-термическое оксидирование пескоструйно-обработанной

биотолерантной стали 12Х18Н9Т

при указанных температурах и продолжительности 30 мин, приводит к получению биопокрытий с повышенной антикоррозионной способностью и

высоким уровнем адаптации в биосредах.

Литература

1. Родионов И.В., Бутовский К.Г., Анников В.В., Хапрова Т.С. Поверхностно-структурные характеристики термооксидных биопокрытий остеофиксаторов из стали 12Х18Н9Т / Сб. докладов 2-го Междунар. научно-технического симпозиума «Наноструктурные функциональные покрытия и материалы для промышленности» Харьковской нанотехнологической ассамблеи – 2007. Т.1. Наноструктурные материалы. Украина, Харьков, 2007. С. 139-145.

2. Родионов И.В., Бутовский К.Г. Влияние

температуры воздушно-термического оксидирования стальных остеофиксаторов

на физико-химические параметры получаемых оксидных биопокрытий

/ Матер. Всеросс. науч.-практич.

конф. «Новые технологии создания и применения биокерамики в восстановительной медицине». Томск: Изд-во ТПУ, 2007. С. 92-97.