ТЕХНИЧЕСКИЕ НАУКИ/ 2.Механика

Казаченко Г.А.

аспирант каф.

Приборостроения, Национального Технического Университета Украины «КПИ»

Гераимчук М.Д.

д.т.н, проф. кафедры Приборостроения,

НТУУ «КПИ»

Отдельные вопросы технологии изготовления чувствительных элементов МЭМС акселерометров

В работе рассмотрены некоторые вопросы технологии

изготовления микроэлектромеханических систем (МЭМС).

В частности, изложен краткий обзор технологии, и некоторые из методов

используемые для изготовления чувствительных упругих элементов МЭМС

акселерометров.

Введение

Основой дальнейшего

развития приборостроения является микроминиатюризация. Для этих целей, при

изготовлении в микро исполнении приборов используют новые технологии. Одной из

таких технологий, которая сформировалась в конце прошлого столетия, как новое направление, является технология микроэлектромеханических

систем (МЭМС). Главным в этом направлении является применение микро технологий,

адаптированных на изготовление сложных интегральных приборов и систем.

МЭМС - миниатюрные

интегральные устройства, приборы и

системы, которые объединяют электрические и механические компоненты на

одном кристалле либо подложке (от чувствительного элемента (ЧЭ) на входе схемы

к усилителю, аналого-цифрового преобразователя, микропроцессора в тракте

обработки информации и исполнительного устройства на выходе) путем технологии

микро-изготовления.

МЭМС характеризуются

чрезвычайно малыми массой и габаритами (от микрометра (микрона) до миллиметра),

имеют высокое быстродействие, низкое энергопотребление, стоимость и, вместе с

тем, высокую стойкость к внешним воздействиям.

Эти системы могут

считывать, управлять и активизировать механические процессы в микро масштабе,

функционировать индивидуально или в множествах, чтобы произвести эффекты в

макро масштабе. Микро технология позволяет изготовление больших множеств

устройств, которые индивидуально выполняют простые задачи, но в комбинации

могут выполнять сложные функций.

Одним из важных

направлений использования МЭМС являются микроколебательные

системы - акселерометры и гироскопы, датчики угловой скорости и мультисенсорные датчики. Они находят широкое применение на

транспорте, в медицине, в промышленных системах измерения и управления, в

инерционных системах навигации (ракетно-космическая техника, авиационная

техника), машиностроении, энергетике, нефтегазовой технике, системах

компьютерной безопасности, игровых контролерах, интеллектуальных переносных

устройствах, а также в системах виброконтроля,

диагностики и мониторинга.

Технология изготовления МЭМС

Для изготовления MЭMС

применяют методы производства разработанные для промышленности интегральных

схем (ИС), с целью формирования механических элементов типа балок, диафрагм и

пружин на кристалле либо подложке.

Существует три

характерных особенности технологий изготовления МЭМС - миниатюризация,

множественность, и микроэлектроника[1].

Миниатюризация позволяет производство компактных, быстродействующих

устройств.

Множественность относится к групповому изготовлению, которое свойственно

обработке полупроводника, это позволяет легко и одновременно изготовить тысячи

или миллионы компонентов на одной подложке.

Микроэлектроника - интеллект МЭМС, она позволяет монолитное слияние датчиков,

приводов, ЧЭ и тракта обработки информации.

Микро-изготовление обеспечивает мощный

инструмент для групповой обработки и миниатюризации механических систем в

размерную область, не доступную обычными методами механической обработки. Кроме

того, микро-изготовление обеспечивает возможность интеграции механических

систем с электроникой. МЭМС технология стирает расхождения между сложными механическими

системами и электроникой интегральных схем. Исторически, датчики и приводы -

самая дорогая и сложная часть макромасштабных систем электроники. МЭМС

технология позволяет изготавливать эти сложные электромеханические системы. Использование

методов группового изготовления, уменьшает стоимость и увеличивает надежность этих

систем, датчиков и приводов, уравнивает их с интегральными схемами.

Наиболее важные части

технологии были принятые от технологии ИС. Например, почти все устройства -

базируются на пластинах кремния и их структуры реализуются в тонких пленках,

используются фотолитографические методы, подобно ИС. Однако существуют технологические

процессы, которые не являются развитием технологий ИС, и поскольку технология

продолжает развиваться, отрыв от технологии ИС также растет.

Выделяют три основных стандартных

строительных блока технологии МЭМС[2]:

- способность

депонировать тонкие пленки материала на подложку;

- копировать образы на

вершины пленок литографическим отображением;

- травить пленки

выборочно к образам.

Для формирования

необходимой конструкции и устройства, используется технологический процесс

МЭМС, который представляет собой структурированную последовательность этих

действий.

Общая характеристика технологических

процессов изготовления ЧЭ МЭМС акселерометров

При изготовлении чувствительных

элементов, которые являются основой любого прибора, они представляются в виде слоистых структур из различных

материалов. При их выборе необходимо учитывать следующие факторы: совместимость

кристаллических решеток; согласование температурных коэффициентов линейного

расширения; учет допустимой тепловой нагрузки, а для полупроводниковых

материалов — температуру перехода в состояние, при котором концентрация

собственных носителей заряда близка к примесной. При

выборе материалов необходимо руководствоваться и традиционными требованиями:

электрическая и механическая прочность, высокая тепло- и электропроводность,

устойчивость к внешним воздействиям.

Основным

среди конструкционных материалов для изготовления чувствительных элементов

акселерометров, гироскопов, датчиков давления является кремний, обладающий

таким важным свойством, как возможность получения в окислительной среде

тонкого, прочного и влагонепроницаемого слоя аморфной двуокиси кремния (SiО2)

на поверхности кристаллического кремния. Пленка двуокиси кремния играет важную

роль, поскольку может быть использована как для защитного покрытия поверхности

кремния, так и для диэлектрической изоляции схемных элементов.

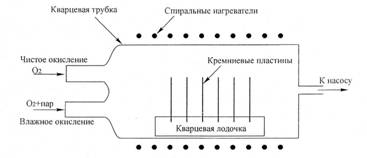

Окисление кремниевой пластины

Слой

двуокиси кремния формируется обычно на подложке за счет химического соединения

в полупроводнике атомов кремния с кислородом, который подается к поверхности

кремниевой подложки, нагретой в технической печи до высокой температуры (рис.

1). Пластины размещаются в кварцевой трубке диаметром 120-

Рис. 1. Термическое окисление

Окисление

происходит гораздо быстрее в атмосфере влажного кислорода, поэтому влажное

окисление используется для образования более толстых защитных слоев.

Наиболее

часто используется толщина окисла, составляющая десятые доли микрона, а верхний

практический предел по толщине для обычного термического окисления составляет

1-2 мкм.

Литография

Размерная

обработка пластин выполняется с помощью травления, избирательность которого

обеспечивается вскрытием «окон» в защитной оксидной пленке. Этот процесс

называется литографией. Литографические процессы формируют на поверхности

подложки слои стойкого к последующим технологическим воздействиям материала,

способного под действием облучения определенной волны изменять необратимо свои

свойства и прежде всего стойкость к проявителям. Резистивный слой, локально

облученный с помощью шаблона, обрабатывают в проявителе, где в результате

удаления локальных участков получают резистивную маску.

В

зависимости от длины волны применяемого излучения применяют следующие виды

литографии: фотолитографию (оптическую литографию), электронно-лучевую,

рентгеновскую и ионно-лучевую[1,3,4,5].

Фотолитография

является основным технологическим процессом в микроэлектронном производстве;

обычно он применяется для получения линий шириной до 2-3 мкм. Для изготовления

масок в настоящее время также используется электронно-лучевая литография. Из-за

эффекта обратного рассеяния отраженных электронов в микроструктурах с высокой

плотностью минимальная ширина линии ограничивается величиной порядка 0,5 мкм.

Рентгеновская литография позволяет уменьшить линейные размеры до нескольких

десятков нанометров; при этом, однако, требуется использовать сложную

поглощающую маску или специальную тонкопленочную защитную структуру.

Ионно-лучевая литография позволяет проводить локальное легирование примесей с

очень высокой разрешающей способностью (<0,01 мкм).

Фотолитография

В случае

фотолитографии, прежде всего, необходимо изготовить маску или шаблон, с

заданным рисунком.

Изготовление

маски начинается с получения крупномасштабного макета-рисунка, так называемого

оригинала топологии микросхемы. После завершения разработчиком проекта схемы

должны быть определены места расположения всех ее элементов на поверхности

кристалла. Несмотря на то, что стороны кристалла обычно имеют размеры от 0,5 до

Следующий

этап в процессе фотолитографии заключается в фотографировании оригинала большой

фотокамерой. Обычно оригинал в 500 раз больше окончательного рисунка микросхемы

на кристалле.

Последующие

фотографии делаются с уменьшением первоначального рисунка сначала в 100 раз, а

затем в 10 раз, чтобы в окончательном изображении на пластине получился точный

размер рисунка. Затем фотошаблон используется для последующего тиражирования исходного

изображения. Полученные таким образом фотошаблоны используются в фотолитографии

в качестве маски для передачи рисунка на поверхность подложки, покрытой слоем фоторезиста.

Фоторезисты — сложные полимерные вещества, они покрывают тонкой пленкой

поверхность пластины, на которую должно быть перенесено изображение.

Фоторезистивная пленка экспонируется в синем или ультрафиолетовом свете, после

чего в соответствии с рисунком фотошаблона на ней образуются засвеченные и не засвеченные

области.

При

проявлении происходит селективное удаление резиста в

соответствии с полученной экспозицией. Различают позитивные и негативные фоторезисты. При проявлении позитивных фоторезистов

удаляются освещенные области, а при проявлении негативных фоторезистов

— неосвещенные области.

В

зависимости от используемого фоторезиста различают

негативный фотошаблон, на котором изображение геометрической фигуры выполнено

светлыми линиями на темном поле, и позитивный фотошаблон с темными линиями на

светлом поле. Фотошаблоны изготавливают либо на стеклянных пластинах, либо на

полимерных пленках.

Обычно фоторезист льют (в передовых технологиях распыляют) на

вращающуюся (2000-10000 об/мин) поверхность пластины и под действием

центробежных сил он равномерно распределяется по поверхности пластины. Толщина фоторезиста 0,6-6 мкм (толщина зависит от типа фоторезиста).

Рис. 2. Этапы фотолитографического процесса:

а) первичное покрытие; б) контактная печать; в) после проявления;

г) после удаления окисла; д) после удаления фоторезиста

Чтобы

получить изображение на пластине требуемого качества, необходимо одновременно и

взаимосвязано изменять и время экспонирования рисунка, и время его проявления.

Наиболее распространенным методом получения рисунка на пластине является метод

контактной печати, для иллюстрации которого рассмотрим случай, когда в слое

двуокиси кремния, расположенном на подложке, необходимо сделать небольшие

отверстия. Сначала на окисный слой наносится фоторезист

(в данном случае позитивный, рис. 2, а), а затем к фоторезисту

прикладывается стеклянный фотошаблон (маска) с рисунком, соответствующим той

части окисла, которая должна быть удалена. После этого осуществляется

экспонирование структуры в ультрафиолетовых лучах (рис. 2, б).

В

процессе проявления неэкспонированные участки фоторезиста

растворяются, оставляя при этом окна в фоторезисте. Фоторезист, покрывающий остальную часть окисла, химически

стоек к буферному кислотному раствору, обычно используемому для травления

окисного слоя с целью получения окон в окисле (рис. 2, в, г). Затем оставшийся

слой фоторезиста удаляется с подложки, и подложка

становится готовой для проведения следующего технологического этапа (рис. 2, д).

Травление

Требуемая

конфигурация чувствительного элемента с глухими и сквозными отверстиями, щелями

и пазами обеспечивается преимущественно локальным химическим травлением. Доступ

к кремнию травителей обеспечен вскрытием защитного

слоя литографическими процессами.

По

характеру взаимодействия с кремнием химическое травление является реакцией растворения,

которое в зависимости от кинетики делится на молекулярное, ионное и реактивное[1,4,5,6].

В

зависимости от условий травления различают два механизма травления кремния при

отсутствии внешнего источника тока: электрохимический и химический.

Электрохимический

механизм характеризуется протеканием на поверхности кремния двух реакций:

анодного окисления и катодного восстановления окислителя.

При

химическом механизме травления на поверхности кремния протекают окислительно-восстановительные

реакции, связанные с чисто химическим взаимодействием молекул травителя с поверхностными атомами. Состав травителей, как правило, подбирается опытным путем. Травители — это смеси, состоящие из окислителя,

комплексообразователя, растворителя, ускорителя или замедлителя реакций

окисления и растворения и специальных добавок, обеспечивающих, например,

избирательное травление.

Химическое

травление подразделяют на изотропное, анизотропное и селективное.

Изотропное

травление является одним из самых известных и распространенных способов

локального микропрофилирования. Характерной

особенностью изотропного травления является одинаковое воздействие во всех

кристаллографических направлениях. Форма получаемого при этом микропрофиля показана на рис. 3.

Такое

травление называют полирующим или химическим полированием.

Рис. 3. Форма микропрофиля при изотропном

травлении

В

качестве изотропных травителей используются травители на основе плавиковой и азотной кислот. Скорость

травления полупроводника зависит от большого числа факторов: тип травителя, его температура; скорость отвода продуктов

реакции и подвода реагентов к поверхности полупроводника; наличие или

отсутствие дефектов, как в самом полупроводнике, так и в защитной маске,

обеспечивающей локальность травления; испарение травителя,

приводящее к изменению его концентрации и т. д. Большинство этих факторов плохо

поддается контролю. Это приводит к тому, что невоспроизводимость

скорости травления вносит основной вклад в невоспроизводимость

геометрии упругого элемента.

Особенностью

анизотропного травления является то, что в разных кристаллографических

направлениях скорость удаления атомных слоев с поверхности травления имеет

разные значения. Это объясняется различной плотностью упаковки атомов в разных

плоскостях, а также различным характером связи поверхностных атомов между собой

и с атомами, расположенными в объеме кристаллической структуры полупроводника[7].

Анизотропные

травители представляют собой многокомпонентные

растворы, состоящие из окислителя кремния до гидратированной

двуокиси, растворителя и замедлителя или ускорителя процесса травления.

Процесс

анизотропного травления представляет собой поэтапное удаление атомных слоев

(слой за слоем) с поверхности кристалла.

Скорость

травления двуокиси кремния во всех применяемых травителях

оказывается значительно ниже скорости травления кремния. Поэтому при локальном

травлении защита поверхности кремниевой пластины от травления может быть

осуществлена с помощью оксидной пленки. Оксидные маски локализуют процесс травления

профилированных углублений, сквозных отверстий и пазов.

Выводы

Проведенный

анализ существующих технологий изготовления МЭМС показал, что изготовление чувствительных

элементов МЭМС приборов, является довольно сложным процессом и требует интеграции

знаний большинства фундаментальных наук, таких как: физика, химия, математика,

материаловеденье и т.д. В подавляющем большинстве вид (форма и геометрические

размеры) и качественные характеристики ЧЭ МЭМС приборов зависят от имеющихся

технологических приспособлений и инструментов, необходимых для их изготовления.

Выход годных – соответствующих по качественным и количественным

характеристикам, чувствительных упругих элементов МЭМС приборов составляет не

более 30%, что в первую очередь определяется сложностью воспроизводимости

технологии изготовления в целом и отдельных её стадий в частности.

Литература