УДК547.592.12

Сатыбалдиева Н. К., Өмірбай Р.С . Батесова Ф. Қ., Юсупова Б.Р, Пірманова

А.

Казахский

национальный технический университет имени К.И.Сатпаева, г.Алматы, Республика

Казахстан, nurdama@mail.ru

Cпособ

получения циклогексана гидрированием бензола

Аннотация: Гидрирование

бензола в циклогексан — промышленный способ получения циклогексана для

различных химических целей. Технологическое оформление гидрирования бензола

включает многие узлы, характерные в целом для многих реакций восстановления

органических веществ в промышленном масштабе. Степень конверсии бензола в

реакторе составляет от 85 до 99%.Выход циклогексана составляет 96% при

степени, селективности примерно 98%.,Предлагаемая

технология производства циклогексана с применением в качестве катализатора для гидрирования модифицированного сплавного алюмоникелевого катализатора включает

основные и вспомогательные стадии производства: “ТП” 1 - очистка раствора бензола; “ТП” 2 -

гидрирование ксилозы; “ТП” 3 - очистка

раствора циклогексана

Ключевые слова: катализатор, циклогексан, компрессор,реактор,гидрирование, бензол, селективность.

Разработанные способы получения циклогексана

путем гидрирования бензола на модифицированных ферросплавами сплавных алюмоникелевых катализаторах прошли

испытания в лаборатории. При этом выявлено, что испытанные катализаторы

проявляют высокую активность и селективность в реакции непрерывного

гидрирования бензола в циклогексан . Величина контактной нагрузки в 1,4 -2,5

раза выше, чем у промышленного никельтитанового катализатора. Испытанные

катализаторы проявляют высокую активность и селективность в реакции

непрерывного гидрирования бензола в

циклогексан. На Ni - Al - ФМо катализаторе контактная нагрузка составляет 0,48 - 1,2 час-1час-1

, срок службы катализатора 420 час.

Модифицированный Cu - Al - ФМо катализатор рекомендуется для

дальнейших испытаний в производствах по синтезу циклогексана.

В качестве катализатора этого процесса используется никель, чаще

всего никель Ренея в неподвижном слое. Давление в реакторе может быть от 100 до

1000 фунт/дюйм2, а предпочтительным является интервал 700—800

фунт/дюйм2. Температуру процесса поддерживают в диапазоне 200

К(30°С). Объемная скорость подачи жидкости в реактор близка к 3*. В

сырье содержится приблизительно 20% бензола и 80% циклогексана. Теплоотвод осуществляется

за счет кипения циклогексана и удельной теплоемкости жидкостей. Выкипевший

циклогексан частично возвращается в поток сырья, а остальной выводится как

продукт. Реакцию проводят или в полочном реакторе с несколькими неподвижными

слоями катализатора, или в трехфазном реакторе.

Гидрирование происходит при температуре 140—150°С, давлении 1—2

МПа в присутствии широко распространенного , в химической промышленности

катализатора — никеля на оксиде алюминия или хрома. Для эффективного

гидрирования необходим чистый, освобожденный от примесей водород.

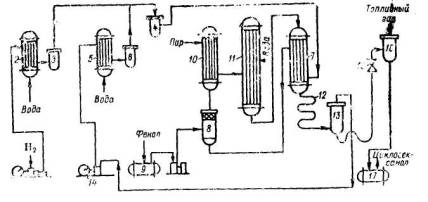

С помощью компрессора (рис. 1) водород подается в холодильник 2,

затем в маслоотделитель 3, где задерживаются, масляные загрязнения,

и дальше в ресивер 4— емкость, в которой водород собирается под

небольшим давлением.

Рисунок 1.Технологическая схема получения циклогексана при гидровании бензола

В ресивер поступает и рециркулирующий водород (непрореагировавший

в реакторе 11), прошедший предварительную очистку в холодильнике 5 и

маслоотделителе 6. После подогрева в теплообменнике 7 водород подается

в испаритель-сатуратор 8, куда с помощью насоса вводится и бензол.

Режим работы испарителя-сатуратора 8 регулируется таким образом, чтобы

температура в нем была 120—125°С, а избыток водорода в 10 раз превышал объем,

необходимый по уравнению реакции для гидрирования. Через перегреватель 10 реакционная

смесь подается в каталитический реактор 11. Это реактор трубчатого типа

с секционным расположением неподвижного катализатора, избыток тепла в нем

удаляется хладагентом (водный конденсат), пропускаемым через межтрубное

пространство.

Далее продукты реакции, пройдя через

теплообменник 7 и холодильник 12, попадают в сепаратор высокого давления

13. С помощью компрессора 14 непрореагировавший водород

перекачивается в аппараты 5 и б, а сырой циклогексанол из сепаратора высокого

давления через дроссель 15 поступает в сепаратор низкого давления 16,

где он очищается от метана и других

газообразных примесей, а

затем собирается в емкость П.

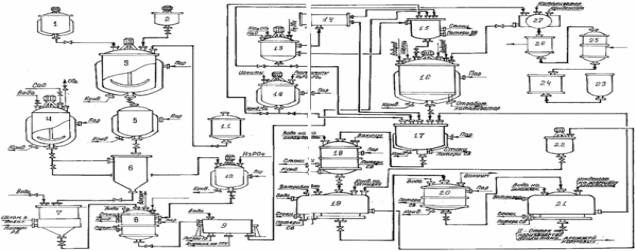

Технологическая схема производства циклогексана

по разработанной технологии представлена на рис.2.

Раствор бензола подвергается очистке (“ТП”1),

далее очищенный раствор подвергают гидрированию (“ТП”2) под давлением водорода

в присутствии модифицированного сплавного алюмоникелевого катализатора.

Для проведения каталитического процесса

гидрирования раствора бензола

предварительно выполняют операцию активации катализатора на стадии “ВР”6.

Сущность процесса активации катализатора

заключается в растворении щелочью 40% алюминия, находящегося в сплаве. В

результате образуется скелетный катализатор, наружный слой которого

представляет собой пористую губку из мелкодисперсного никеля промотированного ферромолибденом.

Активацию сплава производят в специальном

активаторе диаметром 0,5 м высотой 2,5 м, состоящем из центральной реакционной

трубы, имеющей верхнюю и нижнюю крышки, паровую рубашку, куда подводится пар

для нагрева, вода для охлаждения.

Активатор заполняют конденсатом и через верхний

люк загружают 400- 450 кг сплава. Затем через активатор снизу вверх подается

7-10%-ный раствор едкого натра из сборника насосом. Концентрацию едкого натра

меняют в зависимости от размера частиц катализатора. Активацию более мелкой

фракции (5-8 мм) проводят 7%-ным раствором щелочи, а фракцию 8 - 15 мм -

10%-ным раствором. Выходящую из активатора щелочь сбрасывают в канализацию или

возвращают в сборник оборотной щелочи.

1

–измельчение и подача растительного сырья; 2–подготовка кислоты на гидролиз;

3–монозный гидролиз; 4–приготовление известкового молока; 5–инверсия:

6–осветление и нейтрализация; 7–отстой и фильтрация; 8–упаривание нейтрализата;

9–фильтрация сиропа; 10–первичная обработка смол; 11–подготовка воды на

гидролиз; 12–приготовление бигидрата; 13–регенерационных растворов;

14–приготовление катинированной воды; 15–ионообменная очистка сиропа;

16–гидрирование моноз; 17–ионообменная очистка полиолов; 18–упаривание; 19–1-ая

кристаллизация и центрифугирование; 20–упаривание 1-го оттека; 21–2-ая

кристаллизация и центрифугирование; 22–очистка 1-го оттека;

23–измельчение; 24–обработка щелочью; 25–промывка; 26–сушка; 27–подача готовой

суспензии.

Рисунок 2. Технологическая схема

производства циклогексана

В первые 15-20 минут скорость подачи щелочи

составляют 1 м3/час, при этом температура 60-700С. Затем

температуру постепенно поднимают во избежание бурноговыделения водорода. Через

15-20 минут температуру доводят до 85-900С, а скорость подачи щелочи

увеличивают до 1,5 м3/÷ас. Общий расход щелочи на 450 кг

сплава составляет 4-5 м3. Водород после выхода из активатора

проходит сепаратор, где отделяется увлеченная с ним щелочь, очищенный от щелочи

водород сбрасывают в атмосферу.

Затем производят отмывку катализатора от щелочи

конденсатом со сборника со скоростью 4-5 м3/час при температуре не

ниже 700С. подачу промывной воды производят до содержания в ней

щелочи не более 0,3 %.

После промывки катализатор, охлажденный до

температуры 30-40°С, выгружают в кюбель вместе с

конденсатором, для последующей загрузки в реактор гидрирования.

Гидроактивированный катализатор загружают в реактор через верхний загрузочный

люк. Следует отметить, что фракцию катализатора с размером 5-8 мм загружают в

среднюю часть реакционной колонны.

Восстановление углеводов бензола в циклогексан

осуществляется при строго определенных условиях: наличие катализатора,

температуры, давления. Гранулометрический состав катализатора должен быть

следующим: частицы с размерами 5-8 мм не более 40%, с размерами 8-15 мм - 60%.

Гидрирование

раствора бензола проводят в проточном реакторе колонного типа объемом

3,2 м2, высота 11м, диаметр 0,62 м (количество 6 шт.) при давлении

водорода 95-100 кгс/cм2, температуре 95-130 °С. При увеличении

температуры выше 130°С скорость гидрирования возрастает, но

превращение сахаров в многоатомные спирты осложняется побочными реакциями.

Процесс гидрирования проводят при 8-10-ти

кратном количестве водорода по отношению к объему гидрируемой жидкости. Для

поддержания требуемого модуля водорода проводят циркуляцию его в системе при

помощи циркуляционного компрессора, перекачивающего избыточный водород после

гидрирования для повторного его использования. Применяемый технический водород

должен содержать не менее 99,6% водорода. Перед началом гидрирования, в случае

необходимости, схемой предусмотрена возможность сброса водорода при загрязнении

его примесями кислорода и другими газами.

Очищенный

раствор бензола закачивается в

сборник, откуда самотеком непрерывно поступает в мерник, затем во всасывающий

коллектор насоса высокого давления. Подачу раствора на смеситель с насоса

высокого давления производят автоматически. Контроль за расходом и

регулированием раствора ксилозы на гидрирование осуществляют с помощью

регулятора, вторичного показывающего и регулирующего прибора, пневморегулятора,

исполнительного механизма типа МИМ.

Процесс гидрирования состоит из следующих

операций: компремирование водорода; подогрев смеси водорода и раствора бензола;

гидрирование бензола; сепарация и отделение водорода от жидкости; регенерация

катализатора.

При процессе компремирования из водородного

отделения водород поступает во всасывающую линию четырехступенчатого

компрессора производительностью 3м3/мин. Давление на всасывании

0,1-0,2 кгс/см2, на нагнетании 100 кгс/см2.

Компремируемый водород поступает в сепаратор нагнетания, где смешивается с

циркуляционным водородом, который поступает из отделения гидрирования в

сепаратор всасывания, где отделяется от капельной влаги и направляется на

циркуляционный компрессор. После циркуляционного компрессора водород с

давлением 90-105 кгс/см2 направляется на сепараторнагнетания, затем

поступает в отделение гидрирования.Раствор бензола, как указывалось выше

подается в смеситель со скоростью 1,5 - 3,0 м3/час насосами высокого

давления, сюда же поступает компремированный водород с сепаратора нагнетания.

В смесителе водород смешивается с раствором

бензола и газожидкостная смесь поступает в подогреватель, где смесь

подогревается до температуры 70 - 90°С. Обогрев подогревателя

осуществляется паром через рубашки.

Для проведения процесса гидрирования раствора

бензолаподогретую газожидкостную смесь подают на последовательно включенные

реакторы. Обогрев реакторов осуществляют паром через рубашку, в которую подают

пар низкого давления, для поддержания необходимой температуры газожидкостной

смеси в реакторах. Реакторы соединены в три батареи по два реактора в каждой

батарей.

Перед началом гидрирования в системе создается

давление 95-100 кгс/см2, поднимают температуру по зонам реактора от

95 до 130°С

путем подачи пара в паровые рубашки, включают циркуляционный компрессор.

Газожидкостную смесь бензола вместе с водородом из подогревателя с температурой

70-90°С

непрерывным потоком подают в первую колонну батарей снизу вверх. Катализат

выходит сверху и оттуда поступает внизу второй колонны.

В первом реакторе температуру поддерживают в

пределах 95-110°С, а во втором 110-130 °С. Получаемый при

гидрировании раствор циклогексана через каждый час контролируется лабораторией

на остаточное содержание бензола на выходе из колонны и на выходе из батареи.

Содержание бензола в растворе циклогексана не должно превышать 0,01% .

При проведении реакции гидрирования подают 24-30

м3компремированного водорода на 1м3 раствора бензола.

Избыточный водород отделяют на газосепараторе высокого давления от

циклогексана. Водород из верхней части сепаратора высокого давления поступает

холодильник, где охлаждается до температуры 35°С, а затем подается на

всасывание циркуляционного компрессора. Последний подает водород в сепаратор

нагнетания, откуда возвращается в систему.

Раствор бензола выходит снизу сепаратора

высокого давления и подвергается дросселированию до 1 атм на специальном щите и

далее проходит сепаратор низкого давления, где из раствора дополнительно

отделяется водород, который сбрасывается в атмосферу. После сепаратора низкого

давления раствор циклогексана направляется в сборники.

Качество

раствора циклогексана определяется в пробе с каждого сборника ксилита по

следующим показателям: содержание

бензола – 0,01%; кислотность (органическая) - не более0,3% к сухим веществам; в

средней пробе с каждого цикла: содержание золы - не более 1,5% к сухим веществам; цветность - допускается

слабая окраска.

Регенерация катализатора в процессе гидрирования

катализатор теряет свою активность, главным образом, за счет постепенного

блокирования его поверхности посторонними примесями. При недостаточно глубокой

очистке бензольных растворов вних

остаются примеси коллоидного характера, которые при повышении рН до 7,5 - 8,0 и

температуры до 100-130°С коагулируют и частично оседают на

поверхности катализатора. При снижении концентрации раствора циклогексана до 95

% активность катализатора снижается на 60%. При этом в циклогексане

появляются значительные количества остаточного бензола. При этом увеличивают

время контакта раствора с катализатором путем снижения скорости потока раствора

бензола, а также повышения температуры вверхней зоне хвостового реактора до 1300С.

Перед регенерацией раствор из батареи отжимают

конденсатом со скоростью равной скорости подачи бензольного раствора, до

достижения на выходе концентрации бензола 0,01% в растворе. Во время остановки процесса гидрирования катализатор

все время находится под конденсатом во избежание самовозгорания. При достижении

концентрации бензола 1% на выходе из реактора, насос высокого давления

выключают, останавливают нагнетательный и циркуляционный компрессоры.

Сбрасывают давление в реакторах и их батарею отмывают конденсатом от смолы до прозрачного раствора на выходе.

Регенерацию катализатора осуществляют в

реакционных колоннах. В начале катализатор отмывают конденсатом со сборника.

Конденсат подают насосом со скоростью 2,5–3,0 м3/час через

подогреватель вниз реакционной колонны. В подогревателе поддерживают

температуру 70–900С. Подачу конденсата на отмывку поддерживают до

тех пор, пока на выходе из реактора не обеспечивается бесцветный раствор (при

температуре в колонне 900С). После промывки катализатора снизу вверх

подают 7–10% раствор каустической соды из сборника насосом со скоростью 1,5–2,0

м3/час. Отработанную щелочь сбрасывают в смеситель сточных вод, в

выделившийся при реакции водород через холодильник сбрасывается в атмосферу.

Количество подаваемой щелочи на одну регенерацию зависит от глубины

дезактивации катализатора. От загрузки до выгрузки катализатора из колонны

проводят 4 регенерации. На первую регенерацию подают 7м3 10%–ной

каустической соды со скоростью 1,5–2,0 м3/час. На последующие

регенерации количество щелочи увеличивают до 15 м3 или проводят

дополнительно 24–часовой настой. После подачи щелочи ведут отмывку катализатора

конденсатом со скоростью равной скорости подачи щелочи при регенерации 1,5–2,0

м3/час. Отмывку катализатора ведут до содержания остаточной

щелочности в промывной воде 0,025%.

В дальнейшем проводят очистку раствора

циклогексана (“ТП” 3) с дальнейшим разливом в промышленные емкости.

Разработанный способ получения циклогексана

путем гидрирования бензола на модифицированных ферросплавами сплавных алюмоникелевых катализаторах прошли

испытания, при этом выявлено, что катализаторы проявляют высокую активность и

селективность в реакции непрерывного гидрирования бензола в

циклогексан.Работа межрегенерационного

цикла катализатора и срок его службы увеличивается в 1,8 раза по сравнению с

базовым вариантом, что обусловливается использованием никель-ферромолибденового

катализатора.

Литературы:

1. Оразбекова А., Турымбетов Н., Тортбаева Д.Р.,

Кеделбаев Б.Ш.,Исследование процесса гидрирования ароматических

соединений //Труды Республиканской

студенческой конференции «Роль студенческой науки в процессе вхождения

Казахстана в число 50-ти наиболее конкурентно-способных стран мира». –

Шымкент

2006.- С.78-80.

2. Сатыбалдиева Н.К.,

Кедельбаев Б.Ш., Құдасова Д. Алюмо-никельді катализаторлардың

физико-химиялық қасиеттерін

зерттеу//С.Торайғыров атындағы Павлодар Мемлекеттік

университеті. «VІІІ Сәтбаев оқулары» атты халықаралық

ғылыми конференция. – Павлодар, 2008. - т.18. - Б. 288-291.