Строительство и

архитектура /4. Современные строительные материалы

Мирюк О.А. , д.т.н.

Рудненский индустриальный институт, Казахстан

Магнезиальные композиции

с комплексным использованием отходов обогащения руд

Магнезиальные материалы выгодно отличаются повышенной

адгезией к различным видам заполнителя. Высокая активизирующая способность

каустического магнезита по отношению к целому ряду природных и техногенных материалов

служит основой для получения смешанных вяжущих [1, 2]. Широкое применение

техногенных заполнителей обеспечивает технологии мелкозернистых материалов

ресурсосберегающий характер [3]. Разработки, посвященные магнезиальным

мелкозернистым композициям, немногочисленны.

Цель работы – оптимизация состава мелкозернистых магнезиальных композиций при комплексном использовании

техногенного материала.

Объектом исследования послужили магнезиальные композиции,

содержащие смешанные вяжущие и техногенный заполнитель – отходы обогащения скарново-магнетитовых руд.

Смешанные вяжущие получены сочетанием каустического

магнезита и тонкомолотых отходов обогащения скарново-магнетитовых руд.

Отходы обогащения

скарново-магнетитовых руд образуются при сухой магнитной сепарации (хвосты СМС) полиминеральных

пород. Хвосты СМС –

дезинтегрированная масса, основная

часть зерен которой не превышает 25 мм. Минеральную основу отходов слагают

силикаты, отличающиеся генезисом, мас.

%: пироксены 20 – 25; эпидот 10 – 13; полевые шпаты 8 –

12; хлориты 7 – 10;

скаполит 8 – 11; гранаты 7 –

12; амфиболы 7 – 14. В отходах присутствуют, мас. %: кальцит 4 – 7; пирит 4 – 8;

кварц 2 – 4;

магнетит 3 –

4.

Пестрота минерального

состава и диапазон размеров зерен хвостов СМС, не корреспондирующиеся с

характеристиками традиционных заполнителей, исключили отходы из перечня ресурсов для зернистых компонентов

бетона. Однако указанные особенности хвостов СМС предопределяют возможность их

механической переработки для получения фракций частиц заданного состава.

Формовочные

смеси характеризовались диаметром расплыва конуса 150 – 160 мм. Прочность

композитов определяли на образцах – кубах с

ребром 100 мм в возрасте 28 сут воздушного твердения. Затворитель –

раствор хлорида магния плотностью 1200 кг/м³.

При сочетании отдельных фракций в заполнителе (таблица 1)

при соотношении «вяжущее :

заполнитель», равном 1 : 2, наибольшие значения прочности достигаются при совмещении

фракции « 1,25 – 0,63» мм с наименьшей фракцией « 0,63 – 0,14» мм или самой

крупной фракцией « 5 – 1,25» мм. В первом случае тонкая фракция – наполнитель

вносит вклад в упрочнение, во втором случае – обеспечивается наибольшее уплотнение

структуры.

Таблица 1 –

Влияние фракций хвостов СМС на свойства

композиций

|

Доля фракции 1,25

– 0,63 мм, % |

Содержание фракции

(мм), % |

Средняя

плотность, кг/м³ |

Предел

прочности

при

сжатии, МПа |

|||||

|

2

сут |

28 сут |

|||||||

|

0,63

– 0,14 |

0,63

– 0,315 |

2,5

–1,25 |

5 –2,5 |

|||||

|

50 |

50 |

– |

– |

– |

2140 |

10 |

21 |

|

|

50 |

– |

50 |

– |

– |

2170 |

8 |

14 |

|

|

50 |

– |

– |

50 |

– |

2170 |

10 |

18 |

|

|

50 |

– |

– |

– |

50 |

2280 |

9 |

20 |

|

Технологические свойства

формовочных масс и физико-механические характеристики композитов зависят от

состава магнезиального вяжущего (таблица 2). В исследованиях использованы смешанные вяжущие с широким интервалом содержания

техногенного наполнителя – отходов обогащения магнетитовых руд. Характер

изменения технологических свойств указывает на снижение доли жидкого компонента

в формовочной массе одинаковой подвижности при увеличении доли техногенного

наполнителя в смешанном вяжущем.

Сокращение доли

каустического магнезита в смешанном вяжущем сопровождается повышением плотности

композита за счет увеличения доли более «тяжелой» составляющей и отчасти в

результате уменьшения количества жидкого компонента в формовочной массе.

Сравнительная

характеристика композитов различного состава свидетельствует, что замена

каустического магнезита на смешанное вяжущее с содержанием техногенного компонента до 30 – 50%

практически не снижает прочностных показателей бетона. При использовании

заполнителей крупных фракций отмечено превосходство по прочности композитов на

основе смешанного вяжущего (таблица 2). При увеличении доли заполнителя чувствительность к

изменению вещественного состава смешанного вяжущего возрастает. Для сохранения

высоких показателей прочности, сопоставимых с показателями каустического

магнезита, при увеличении доли заполнителя следует ограничивать присутствие

техногенного компонента в смешанном вяжущем.

Таблица 2 –

Влияние состава вяжущего на свойства магнезиальных бетонов

|

Доля

техногенного компонента в

составе вяжущего,

% |

Фракции техногенного

заполнителя, мм |

Вяжущее : заполнитель |

Жидкое : твердое |

Средняя плотность,

кг/м³ |

Предел прочности при сжатии, МПа |

|

0 |

2,5

– 1,25 |

1:1,0 |

0,28 |

2299 |

62 |

|

30 |

2,5

– 1,25 |

1:1,0 |

0,21 |

2424 |

67 |

|

50 |

2,5

– 1,25 |

1:1,0 |

0,29 |

2484 |

70 |

|

70 |

2,5

– 1,25 |

1:1,0 |

0,15 |

2504 |

45 |

|

0 |

1,25

– 0,63 |

1:1,0 |

0,29 |

2260 |

57 |

|

30 |

1,25

– 0,63 |

1:1,0 |

0,23 |

2441 |

54 |

|

50 |

1,25

– 0,63 |

1:1,0 |

0,19 |

2469 |

55 |

|

70 |

1,25

– 0,63 |

1:1,0 |

0,16 |

2468 |

38 |

|

0 |

1,25

– 0,63 |

1:1,5 |

0,24 |

2335 |

43 |

|

30 |

1,25

– 0,63 |

1:1,5 |

0,19 |

2482 |

42 |

|

50 |

1,25

– 0,63 |

1:1,5 |

0,16 |

2355 |

38 |

|

0 |

0,63

– 0,315 |

1:1,0 |

0,30 |

2135 |

38 |

|

30 |

0,63

– 0,315 |

1:1,0 |

0,22 |

2285 |

39 |

|

50 |

0,63

– 0,315 |

1:1,0 |

0,19 |

2303 |

36 |

|

0 |

0,63

– 0,315 |

1:1,5 |

0,24 |

1907 |

25 |

|

30 |

0,63

– 0,315 |

1:1,5 |

0,20 |

2137 |

27 |

Для оптимизации

зернового состава техногенного заполнителя – искусственного песка на основе

хвостов СМС использовали метод математического планирования эксперимента

(таблица 3). В соответствии с полной матрицей ротатабельного двухфакторного эксперимента исследовали 9

составов бетонов.

Таблица 3 –

Условия ротатабельного двухфакторного эксперимента

|

Факторы |

Уровни

варьирования |

|||||

|

натуральный вид |

кодированный

вид |

–1,414 |

–1 |

0 |

+1 |

+1,414 |

|

Доля

фракции «2,5 – 5,0»

мм, % |

Х1 |

50,00 |

53,66 |

62,50 |

71,34 |

75,00 |

|

Соотношение фракций, мм: «0,63 – 2,5» : «0,14

– 0,63» |

Х2 |

1,50 |

1,94 |

3,00 |

4,06 |

4,50 |

С помощью методов математической статистики получена

зависимость прочности мелкозернистого бетона от содержания отдельных фракций в

виде уравнения регрессии:

R =

36,389 – 0,283X1 – 0,638X2 – 0,505X1X2

+ 1,536X12 + 1,882X22 . (1)

Анализ

уравнений регрессии позволил определить оптимальную область фракционного

состава заполнителя (мм), %: «2,5 –

5,0» – 62,5…75,0;«0,63 – 2,5» –

16,7…22,5; «0,14 – 0,63» – 8,3…15,0. Следовательно, для получения наибольшей

прочности мелкозернистого бетона целесообразно обеспечить преобладание крупной

фракции «2,5 – 5,0 » мм. Необходимо рациональное сочетание указанной фракции с частицами меньшего размера: средняя

фракция «0,63 – 2,5» мм не

должна превышать по содержанию мелкую фракцию «0,14 – 0,63» мм более чем в 2 раза. Это обеспечит

тесное срастание компонентов композиционного материала, формирование плотной

структуры и повышенную прочность магнезиального бетона (рисунок 1).

Для

формовочных масс рационального состава исследовано влияние отношения «жидкое : твердое» на твердение композиций

(рисунок 2).

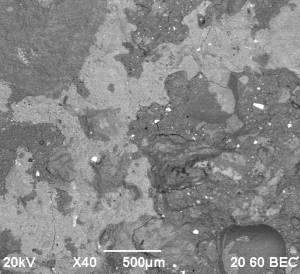

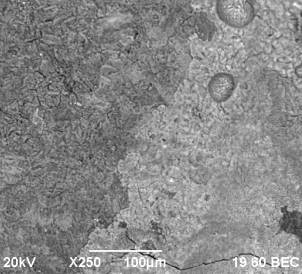

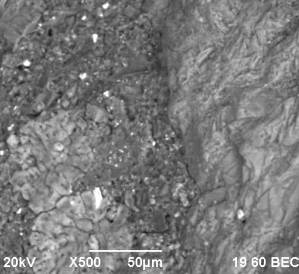

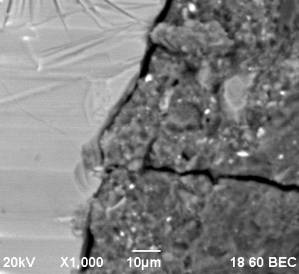

Рисунок

1 – Микроструктура

магнезиальной композиции

на

основе комплексного использования хвостов СМС

Результаты

свидетельствуют, что характер влияния количества затворителя на прочность композиции зависит от возраста

твердения. По мере связывания хлорида магния в гидрооксихлориды возрастает

прочность композиции с повышенным расходом раствора соли, оптимальное

отношением «жидкое : твердое», значение смещается в сторону больших значений.

Разработана

технологическая схема получения фракционированного заполнителя путем измельчения и классификации отходов

обогащения руд.

Выделяемые

из общей массы частицы с повышенной прочностью и твердостью целесообразны в

качестве заполнителя.

Рисунок 2 – Влияние

отношения «жидкое : твердое» на

твердение композиции

Крупные

частицы представлены силикатами, сформированными в ранние геологические

периоды. Тонкие фракции отходов –

составляющая смешанного магнезиального вяжущего.

Выводы.

Оптимизирован состав магнезиальной мелкозернистой композиции на основе

комплексного использования отходов обогащения скарново-магнетитовых руд в качестве

наполнителя смешанного вяжущего и заполнителя.

Магнезиальные композиты из техногенного сырья предназначены

для изготовления стеновых и

архитектурных изделий малого формата.

Литература:

1. Баженов Ю.М.

Многокомпонентные мелкозернистые бетоны // Строительные материалы, оборудование

и технологии XXI века. 2001. № 10. С. 15.

2. Зырянова В.Н., Бердов Г.И. Магнезиальные вяжущие вещества

из высокомагнезиальных отходов //

Известия Вузов. Строительство. 2005. №10. С. 46 – 53.

3.

Мирюк О.А.Смешанные магнезиальные вяжущие. – LAP

LAMBERT Academic Publishing. 2014. 128

с.