м.т.н. Аубакиров А.М.,

бакалавр металлургии Кудаспаев А.Т.

Инновационный

Евразийский университет, Казахстан

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ

ФИЛЬТРАЦИИ И КРИСТАЛЛИЗАЦИИ ГИДРОАЛЮМИНАТА НАТРИЯ В АЛЮМИНИЕВОЙ ПРОМЫШЛЕННОСТИ

В последнее время в связи с использованием в

алюминиевой промышленности бокситов новых месторождений изменился примесной

состав алюминатных растворов. Это негативно отражается на отдельных переделах

производства, в частности на отделении получения чернового галлия. Другой

причиной отрицательно влияющей на производство галлия является уменьшение его

содержания в бокситах, а также потеря ценного редкого металла при выводе с

железистыми песками. Это влечет уменьшение концентрации галлия в алюминатных

растворах.

Возникающие проблемы требуют дополнительного

изучения и разработки и внедрения новых технологических схем.

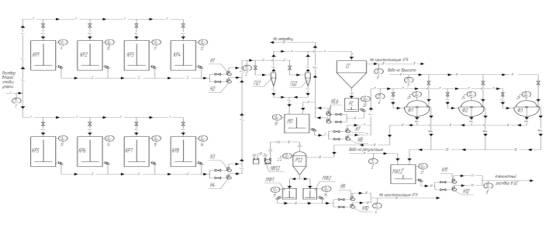

Рисунок 1 – Узел получения ГАН (гидроалюмината натрия):

КР1-К8 – кристаллизатор ГАН; ГЦ 1,2 – гидроциклон; СГ –

сгуститель; РС – репульпатор сгущения; МП – мешалка пульпы питания фильтров;

ф1-3 – вакуум-фильтр; Р1,2 – ресивер; НВ1,2 –насос вакуумный; Н1-Н12 Насос

центробежный; Мф 1,2 – мешалка фильтрата; МА 1,2 – Мешалка алюминатного

раствора

Прямое извлечение из растворов путем охлаждения

стало нецелесообразным, поэтому была разработана новая технологическая схема

переработки оборотных растворов с получением из них искусственных, богатых по

галлию растворов. Бедные оборотные растворы и слив содоотстойника в начале

очищаются от хлоридов, сульфатов и карбонатов путем упаривания этих растворов с

концентрации 220 г/л до концентрации 320 г/л при этом все соли натрия выпадают

в осадок. Для достижения концентрации в сгущенной пульпе 150-300 г/л, упаривание

и сгущение необходимо проводить таким образом, чтобы выпало как можно больше

хлоридов. Слив сгустителя направляется на выделение ХГК путем повторного

упаривания раствора до концентрации 420 г/л: при этом растворы становятся

насыщенными по содержанию алюмината натрия, который выпадает в виде ГАНа в

осадок Na2O·Al2O3·2,5H2O

и

выделяется в последующем:

-

за счет охлаждения раствора после второй

стадии упаривания со 140 до 85-90 0С;

-

выдержки в течение 10-14 часов;

-

последующей фильтрацией на фильтрах БОУ

При этом ГАН

выпадает с влажностью порядка 25%, который растворяется в воде и имеет каустический модуль порядка 1,6 ед и

концентрацию порядка 160 г/л, который откачивается в цех спекания в качестве

алюминатного раствора на стадию обескремнивания с последующим извлечением

глинозема путем декомпозиции, а

очищенный фильтрат ГАН направляется на стадию извлечения ХГК, который

производится путем высаливания на хлориде натрия, в качестве хлоридной затравки

используется сгущенная пульпа от первой стадии упаривания, которая подается при

соотношении хлора сгущенной пульпы к Al2O3

фильтрата

порядка 0,4 – 0,7.

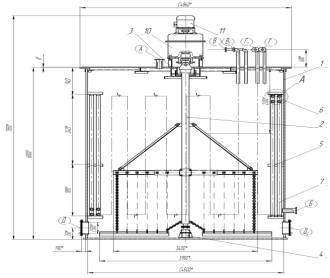

Рисунок 2 –

Кристаллизатор

1 – Чан; 2 – Устройство

перемешивающее; 3 – Гидрозатвор; Подпятник; 5,6,7 – змеевик; 8 – Хомут; 9 –

Кронштейн; 10 – Редуктор; 11 – Электродвигатель

Упаренный раствор из мешалки с

концентрацией Nа2Оky – 440 г/л, %

соды 2,8¸3,0 и αky – 2,9 ÷

3,0 в количестве 15,4 м3/ч насосами ПБ 63/22,5 подается в

кристаллизаторы ГАН. Кристаллизаторы работают в периодическом режиме, каждый из

которых поочередно является приемным, а расходным. Раствор в кристаллизаторах

перемешивается при помощи перемешивающего устройства, приводимого во вращение

электродвигателем через редуктор ЦСН–45.. Температура поступающего раствора на

кристаллизацию 105–115 0С.

Кристаллизация проводится до каустического модуля жидкой фазы пульпы 8,0 – 9,0 в течение 10–14 часов с

охлаждением пульпы до 80–85 0С которое достигается парой

регистров, в которые подается промышленная вода. Для обеспечения достижения

заданного каустического модуля жидкой фазы пульпы ГАН, концентрация исходного

раствора должна быть не менее 435 – 445 г/л Nа2Оky.

Полученная пульпа ГАНа в

количестве 14,5м3/ч перекачивается в расходную мешалку и подается

на фильтры БОУ – 20 насосами.

Пульпа из кристаллизатора перекачивается не полностью, оставляется 1м пульпы для затравки следующей кристаллизации

ГАНа.

Фильтрат ГАН в количестве Q = 5,8 м3/ч

откачивается в мешалку (V–60м3),

оттуда насосом подаётся в мешалку приготовления хлор–галлатной пульпы. Кек

БОУ–5 в количестве ~ 10–12 т ГАН /ч

поступает на приготовление алюминатного раствора ГАН.

По данной схеме кристаллизация

осуществляется без добавки затравки, т.е из чистого раствора, что негативно

отражается на процессе. Как известно, процесс образования зародыша новой фазы

является наиболее энергозатратным и медленным. С целью увеличения скорости

кристаллизации и повышения качества осадка с получением более крупных

кристаллов целесообразным является добавление ГАН в раствор, направляемый на

кристаллизацию затравку ГАН.

На производстве пульпу могут из кристаллизатора

насосами перекачивать не полностью, оставляя 1м высоты пульпы для затравки следующей кристаллизации ГАНа. Этот

способ подачи затравки в процесс является менее желаемым, т.к. в процессе

разгрузки кристаллизатора может происходить перераспределение ГАН по

гранулометрическому составу, при этом наиболее крупные кристаллы, которые

являются продукцией оказываются в нижней части кристаллизатора и используются в

качестве затравки, в то время как наиболее мелкие уносятся в первую очередь и

поступают на следующий передел. В процессе кристаллизации очень важным явлется

состояние поверхности затравки. Наиболее лучшей может быть затравка с активной

поверхностью. Более активной поверхностью обладают наиболее мелкие частицы ГАН.

К тому же, процесс кристаллизации является гетерофазным, т.к. здесь

присутствует по меньшей мере две фазы. При проведении гетерофазных процессов,

где основной стадия проходит на поверхности раздела фаз, скорость процесса

зависит от суммарной площади поверхности, т.е. от удельной поверхности

подаваемой затравки. При использовании более мелкой затравки суммарная площадь

поверхности, где происходит кристаллизация, значительно возрастет, что сразу же

отразится на общей скорости процесса.

Полная разгрузка кристаллизатора

с дальнейшей классификацией полученного осадка ГАН, после которой более мелкая

фракция возвращается в качестве затравки обратно в кристаллизатор, а крупная

отправляется далее на следующий передел, может повысить показатели

кристаллизации и фильтрации получаемого осадка.

Литература:

1

Шалавина

Е.Д., Романов Г.А., Евсеев Ю.Н. Получение галлия из алюминатных растворов – Алма-Ата: Наука, 1990. – 204 с

2

Еремин Н. И.

Галлий - М., 1964.

3

Касаткин А.

Г. Основные процессы и аппараты химической технологии. Издательство «Химия»,

Москва, 1971 г.

4

А.И. Иванов,

Г.Н. Кожевников. Комплексная

переработка бокситов. Екатеринбург, 2003 г.

5

Уткин

Н.И. Производство цветных металлов. - 2-е изд. – М. : Интермет Инжиниринг,

2004. – 442 с.

6

Ибрагимов

А.Т., Будон С.В. Развитие технологии производства глинозема из бокситов Казахстана.

Павлодар. 2010 г.