УДК 621.90(07)

Верба

І.І., Задерей О.М.

Національний

технічний університет України

„Київський

політехнічний інститут“

ФРЕЗЕРУВАННЯ В ЗАБЕЗПЕЧЕННІ ГНУЧКОГО ВИРОБНИЦТВА.

Характерною тенденцією сучасного виробництва є

зменшення серійності оброблюваних деталей, що зумовлює зростання вимог до

технологічної гнучкості обладнання, тобто до здатності системи адаптуватися до

інших умов з мінімальними витратами часу та коштів, без втрат продуктивності

або з мінімальними втратами. Вимоги до гнучкості навіть превалюють над вимогами

до продуктивності. Максимальна гнучкість відповідає умовам повної автоматизації

виробництва, тобто технології, яка здійснюється без участі людей.

Один

з шляхів забезпечення гнучкості – створення багатоцільових верстатів за принципом

модульної будови та інтеграція в одному верстаті операцій, що відповідають

різним технологічним процесам Наприклад, верстати фірми DMG MORI (серії DMU FD / DMC FD) передбачають у стандартній комплектації точіння й

фрезерування за 5-ма осями за один установ. Застосовано поворотну обертову

головку з редукторним шпинделем (вісь В) та високоточний поворотний стіл за

технологією прямого привода (Direct Drive) і системами прямого вимірювання. Інструментальні головки

можуть бути змінними з можливістю встановлення на будь-який обробний центр

(фірма IBAG), з керованим системою ЧПК переміщенням інструментів головок та

план-супортів (фірма D′Andrea) тощо.

Сьогодні

спостерігається тенденція поступового витіснення гнучких автоматичних

верстатних систем багатоцільовими обробними центрами з ЧПК і технологічними

комплексами з багатофункціональними можливостями. Можна відзначити

тенденцію постійного збільшення виробництва й кількості моделей

багатофункціональних верстатів, які рівнозначні у можливостях токарної й

фрезерної обробки й при тому можуть мати як велику вартість, так і середній

рівень ціни (100-250 тис. дол.), що робить їх доступними для невеликих

підприємств.

Ще однією характерною тенденцією є значне

розширення області застосування фрезерного інструменту завдяки сучасним інструментальним

матеріалам та прогресивним конструкціям фрез.

Найчастіше фрезерування традиційно використовується

для оброблення пласких поверхонь. Але також швидко зростає роль фрез в

обробленні складних криволінійних поверхонь на обробних центрах і верстатах

багатоцільового призначення (рис. 1).

Фрезерування уступів може

виконуватись торцевою та периферійною частиною фрези, складеними фрезами з СМП

і кутом в плані 90°, цільними кінцевими фрезами, пазовими фрезами тощо.

Однією з найбільш

поширених операцій є торцеве фрезерування, для її виконання можна також

використовувати різний інструмент, найчастіше − фрези з головним кутом в

плані 45º, але можуть застосовуватися і фрези з круглими пластинами,

дискові тристоронні, кінцеві фрези.

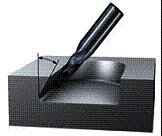

До профільного фрезерування

відноситься насамперед оброблення опуклих і увігнутих профілів по двох або

трьох координатах. Чим більшим є розмір заготовки і складнішим профіль

поверхні, тим ретельніше слід підходити до розробки технології її фрезерування.

Оброблювані пази або

канавки можуть мати різну геометрію, різну форму й розміри, бути відкритими або

закритими. У загальному випадку вибір інструменту обумовлений шириною і

глибиною паза, а іноді і його довжиною. На операціях оброблення пазів, як

правило, перевагу перед кінцевими фрезами мають тристоронні дискові фрези, які

є ефективними при обробці довгих і глибоких пазів, особливо на горизонтальних

верстатах. А для фрезерних верстатів з вертикальним розташуванням шпинделя, які

отримали широке поширення останнім часом, найкращим рішенням для обробки пазів

є кінцеві і довгокромкові фрези.

Фрезерування різьби на

необертових заготовках є гарною альтернативою різьбообробці мітчиком і навіть

може замінити операцію нарізування різьби токарним різцем. Фрези CoroMill

дозволяють нарізати різьблення максимально близько до уступу або у дна отвору.

|

|

|

|

|||

|

|

|

|

|||

|

Фрезерування уступів |

Торцеве фрезерування |

Профільне фрезерування |

|||

|

|

|

|

|

||

|

Фрезоточіння |

Фрезерування пазів |

Різьбонарізування |

|||

|

|

|

||||

|

Спеціалізовані види

фрезерування |

|||||

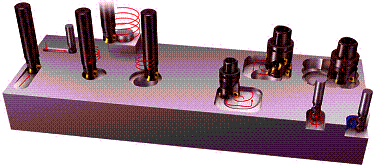

Рис. 1. Технологічні операції

фрезерування.

При виборі методу фрезерування величезне значення

має тип обладнання, на якому буде виконуватися оброблення. Фрезерування торців,

уступів або пазів може здійснюватися на трьохосьовому верстаті, тоді як деталь

складнішої форми вимагає чотири- і п'ятиосьового верстата. Сучасні токарні

центри часто мають можливість виконувати операції фрезерування за рахунок

наявності фрезерного шпинделя. Токарно-фрезерні центри, які випускаються

багатьма фірмами, порівняно з токарними й фрезерними центрами мають певні

переваги (скорочення часу циклу обробки, підвищення точності й гнучкості,

значно ширші технологічні можливості), але й певні недоліки: висока вартість і

складність проектування технологічного процесу через необхідність враховувати

значну кількість керованих осей, зокрема, при розробці керуючих програм. Вибір

способу оброблення на багатоцільовому обладнанні також є неоднозначним.

Обробні центри й багатоцільові верстати можуть

бути:

· горизонтальні

− призначені переважно для фрезерування великих заготовок та порожнин, поширений

тип верстатів для тристоронніх дискових фрез. Як правило, мають чотири рухомих

осі та доступ до заготовки за трьома з них. Компоновка забезпечує ергономічну й

економічну систему зміни палет з деталями.

·

вертикальні –

1. невеликі,

компактні, для високошвидкісної обробки невеликих деталей

2. великі для обробки

масивних, великогабаритних деталей, для деталей гігантського розміру − верстати

колонного типу. Забезпечують більшу стабільність процесу за рахунок відсутності

переміщень деталі.

Якість обробленої поверхні визначається

конструкцією й параметрами та

експлуатаційним станом верстата. Характеристики обладнання безпосередньо

впливають також на стійкість різального інструмента.

Більшість сучасних високошвидкісних багатоцільових

верстатів мають мотор-шпинделі і, відповідно, безступінчасте регулювання

швидкості головного руху: тобто на високих швидкостях забезпечується невеликий

момент, а на низьких оборотах − невисока потужність. Саме тому

високошвидкісні верстати не придатні для чорнової обробки фрезами великого

діаметра.

Вищенаведене визначає сучасні тенденції вибору

методу фрезерування: швидкісна обробка з незначними навантаженнями фрезами

невеликого діаметра, з невеликими глибинами різання і великими подачами на зуб.

За необхідності забезпечення високої потужності на низьких оборотах приводи

головного руху можуть бути оснащені редуктором, що дозволить виконувати на

даному обладнанні як чистові, так і чорнові операції.

Виконання важких фрезерних операцій потребує

більшого розміру шпинделя, в той час як високошвидкісне фрезерування, при якому

немає необхідності у передачі високого моменту, доцільніше здійснювати на

верстатах з невеликим розміром шпинделя.

Розмір шпинделя визначає можливий максимальний

діаметр фрези і глибину різання, з якою можна вести обробку на даному верстаті.

Різноманітність конструкцій та компоновок

фрезерних верстатів не дозволяє однозначно сформулювати рекомендації,

справедливі для всіх типів верстатів, але існують узагальнені правила з вибору

розміру фрези: ISO 60 − "великі фрези", а, наприклад, ISO 30 –

діаметр фрези Dф=50мм (або з'єднання Coromant Capto розміром

C4). Довгокромкові фрези вимагають як мінімум конуса ISO 50 (Coromant Capto,

розмір C8). Збільшення діаметра фрези має позитивний вплив на процес

фрезерування, оскільки при незмінній глибині різання зменшує максимальну

товщину зрізуваного зубцем фрези шару та підвищує швидкість різання, яка

допускається різальними властивостями інструменту.

Інтенсивний розвиток верстатного парку не міг не

вплинути на ріжучий інструмент, вимоги до якого помітно змінилися, він став значно

універсальнішим, може працювати з великим вильотом, в умовах невисокої

жорсткості технологічної системи, забезпечувати невеликі глибини різання, що

водночас не призводить до падіння потужності завдяки високим швидкостям

різання. Природно, значно більшої уваги вимагають способи та якість закріплення

й заміни інструмента.

Враховуючи високу вартість верстатного обладнання

з ЧПУ, його широкі технологічні можливості та сучасні конструкції лезових

різальних інструментів, визначення режимів різання повинно передбачати

вирішення оптимізаційних задач. Для визначення складових сили різання для

лезових видів оброблення доцільно використовувати питому силу різання, як це

роблять практично всі передові

інструментальні фірми, наприклад, SECO, Sandvik Coromant, Hoffman Group та інші, для

визначення фізичних характеристик лезового оброблення.

Важливим є наступний нюанс. Традиційно як критерій

оптимізації для розрахунку режимів різання використовували мінімізацію витрат

на оброблення, тобто визначали економічний період стійкості різальних

інструментів. Для верстатів з ЧПК й багатоцільових через значну вартість

обладнання (тобто й вартість хвилини роботи верстата) критерієм оптимізації є

найбільша продуктивність оброблення, що стало можливим за умови автоматичної

заміни інструментів. При обробленні невеликої партії деталей період стійкості

повинен забезпечувати її повне оброблення, тож в сучасних обробних центрах та

багатоцільових верстатах рекомендований період стійкості для токарних різців

складає Тпр=15хв, для

свердел, які оснащені змінними багатогранними пластинами Тпр=30хв, для фрез Тпр=20-30хв.

Дослідженнями [1] процесів

механічного оброблення різанням встановлено, що зменшення витрат на різальні інструменти

на 30% зменшує витрати на оброблення лише на 1%. Збільшення стійкості

різального інструменту на 50% зменшує витрати на оброблення також на 1%. А

зростання продуктивності оброблення на 20% (зменшення основного часу

оброблення) забезпечує зменшення витрат на оброблення на 15%.

З огляду на все вище наведене, зрозумілим є те, що

обгрунтований вибір інструментів та обладнання для обробки невеликих партій

деталей є задачею нетривіальною та такою, що погано піддається формалізації.

Отож задача вимагає розв’язку хоча б для конкретних умов і обмежень. Отримані з

вказаного розв’язку рекомендації дадуть також можливість визначитись з

придбанням у разі потреби нового обладнання, яке може бути використано у

багатономенклатурному виробництві.

Література

1. Высокопроизводительная обработка металов

резанием. М.:Изд-во «Полиграфия», 2003. 301 с.