ГОРЛАТОВ А.С.

ФГОУ ВПО «Калининградский

государственный

технический университет», Россия

ПОВЫШЕНИЕ

ЭФФЕКТИВНОСТИ ДЕФРОСТЕРОВ

ДЛЯ ПАРОВАКУУМНОГО

РАЗМОРАЖИВАНИЯ

ПИЩЕВЫХ ПРОДУКТОВ

К наиболее сложным

процессам обработки пищевых продуктов принадлежат технологические процессы с

использованием вакуума в качестве среды, воздействующей на обрабатываемый

материал. К ним относятся синтезированные технологические процессы:

паровакуумная дефростация, сублимационная сушка, молекулярная дистилляция и др.

Эти процессы и оборудование для их осуществления достаточно сложны.

Анализ литературы

показал, что большинство авторов не уделяют внимание влиянию конструктивных

факторов (размеров, формы, компоновки) оборудования, особенно вакуумных систем,

на эффективность технологических процессов. Без ясного понимания такого влияния

невозможны существенная интенсификация процессов, повышение их эффективности.

Цель данной работы –

выявление конструктивных факторов, существенно влияющих на эффективность

перспективного для рыбообрабатывающей отрасли процесса паровакуумного

размораживания, и определение предпочтительных путей разработки оборудования

для его реализации – дефростеров.

Дефростер представляет

собой установку для размораживания рыбы или морепродуктов. Паровакуумные

дефростеры в общем случае содержат взаимосвязанные системы вакуумирования,

парообразования, размещения продукта и удаления конденсата [1 – 3]. Их работа

основана на использовании теплоты парообразования при конденсации водяных паров

на поверхности замороженных продуктов в условиях разреженной среды.

Достоинством этого вида оборудования является возможность передачи

размораживаемому продукту большого количества тепловой энергии

пара-теплоносителя [3 – 5].

Фактическое количество

теплоты в единицу времени, переданное продукту при паровакуумном размораживании

Q, соответствует

выражению

![]() , (1)

, (1)

где ![]() - коэффициент

теплопередачи, Дж/(м2 ·°С);

- коэффициент

теплопередачи, Дж/(м2 ·°С);

![]()

![]() - температура

соответственно парогазовой смеси и размораживаемого продукта, °С;

- температура

соответственно парогазовой смеси и размораживаемого продукта, °С;

F – площадь поверхности теплопередачи,

м2;

![]() - коэффициент

теплоотдачи от неконденсирующихся газов к пленке жидкости, Дж/ (м2 ·°С);

- коэффициент

теплоотдачи от неконденсирующихся газов к пленке жидкости, Дж/ (м2 ·°С);

![]() - температура пленки

жидкости на границе фаз, °С;

- температура пленки

жидкости на границе фаз, °С;

![]() - коэффициент

массопередачи, кг/(м2·Па);

- коэффициент

массопередачи, кг/(м2·Па);

![]() - теплота

парообразования, Дж/кг;

- теплота

парообразования, Дж/кг;

![]() - движущая сила

процесса массообмена, Па;

- движущая сила

процесса массообмена, Па;

![]() ,

, ![]() - парциальное давление

пара соответственно в камере и у поверхности продукта, Па;

- парциальное давление

пара соответственно в камере и у поверхности продукта, Па;

![]() - коэффициент

теплоотдачи через пленку кондесата, Дж/(м2·°С).

- коэффициент

теплоотдачи через пленку кондесата, Дж/(м2·°С).

Относительное количество

переданного продукту тепла b равно отношению теплоты Q, переданной продукту, к теплоте Qп , аккумулированной паром-теплоносителем:

![]() .

(2)

.

(2)

В известных паровакуумных

дефростерах показатель ![]() близок к 0,4, т.е.

непосредственно на процесс размораживания расходуется не более 40% тепловой

энергии пара-теплоносителя. Величина

близок к 0,4, т.е.

непосредственно на процесс размораживания расходуется не более 40% тепловой

энергии пара-теплоносителя. Величина ![]() может служить

показателем, определяющим уровень совершенства паровакуумного дефростера.

Увеличение b - это не

только повышение КПД установки, сокращение времени размораживания и повышение

производительности дефростера, но и более высокое качество конечного продукта.

может служить

показателем, определяющим уровень совершенства паровакуумного дефростера.

Увеличение b - это не

только повышение КПД установки, сокращение времени размораживания и повышение

производительности дефростера, но и более высокое качество конечного продукта.

Меры, направленные на

увеличение показателя ![]() при постоянной массе

загружаемого продукта, могут быть как технологического, так и конструктивного

характера. Важно, чтобы они способствовали более полной отдаче теплоты от пара

низкой температуры поверхности размораживаемого продукта. Однако это затруднено

рядом факторов, наиболее важными из которых являются наличие неконденсирующихся

газов в камере, угол наклона потока пара к поверхности продукта и характер

образования пара-теплоносителя.

при постоянной массе

загружаемого продукта, могут быть как технологического, так и конструктивного

характера. Важно, чтобы они способствовали более полной отдаче теплоты от пара

низкой температуры поверхности размораживаемого продукта. Однако это затруднено

рядом факторов, наиболее важными из которых являются наличие неконденсирующихся

газов в камере, угол наклона потока пара к поверхности продукта и характер

образования пара-теплоносителя.

Пути совершенствования

паровакуумного дефростера циклического действия [1], предназначенного для

размораживания рыбы в стандартных блоках, целесообразно рассмотреть с точки

зрения возможного повышения его производительности.

Суточная

производительность дефростера ![]() определяется

загружаемой в аппарат массой М, кг, продукта и числом рабочих циклов n:

определяется

загружаемой в аппарат массой М, кг, продукта и числом рабочих циклов n:

![]() ,

(3)

,

(3)

где ![]() - фонд рабочего

времени дефростера в интервале суток, ч;

- фонд рабочего

времени дефростера в интервале суток, ч;

![]() - период рабочего

цикла дефростера, ч.

- период рабочего

цикла дефростера, ч.

Следует отметить, что в

технологических аппаратах продолжительность обработки продукта, как правило,

связана с качественными его изменениями под воздействием тепла, вакуума,

центробежных сил и др. Необходимость такой обработки удлиняет рабочий цикл и

усложняет пути повышения производительности аппаратов.

Как следует из (3), при q = const одним из путей повышения производительности

дефростера является увеличение массы продукта, обрабатываемой за цикл

размораживания, что связано с конструктивными изменениями, либо с увеличением

коэффициента полезного использования объема аппарата. Применительно к

существующим паровакуумным дефростерам такая задача может быть решена одним из

следующих способов: увеличением диаметра (периметра) аппарата; увеличением

длины камеры; уменьшением расстояния между обрабатываемыми блоками замороженной

рыбы; различными сочетаниями перечисленных способов. Иными словами, повышение

производительности обеспечивается соответствующим увеличением числа блоков,

загружаемых в аппарат за цикл размораживания.

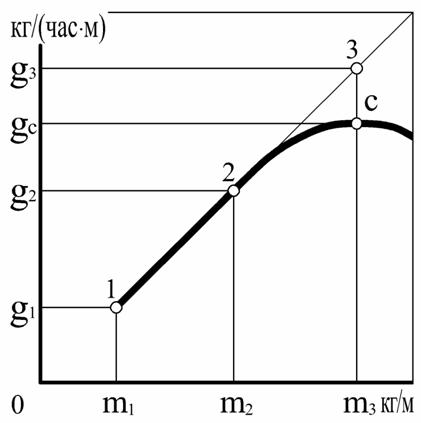

Исследованиями

установлено, что взаимосвязь конструктивных и технологических факторов

существенно влияет на характер функции G = f (Tр, M).

В результате

статистической обработки технических данных 23 зарубежных паровакуумных

дефростеров получен график зависимости производительности дефростера от массы

размораживаемого продукта (рисунок 1). По осям координат отложены удельные

величины:

![]() ,

, ![]()

где ![]() – длина дефростера.

– длина дефростера.

Рис. 1. Зависимость производительности

от массы загружаемого продукта

Введением удельных

величин изученные дефростеры были приведены к одинаковым условиям.

Из рисунка видно, что при

изменении массы загружаемого в аппарат продукта от m1 до m2 производительность дефростера повышается линейно [6]. Такое

изменение g получено при n = 1 и минимальном достигнутом времени рабочего цикла Tр(min) = 60 мин. Участок 1 – 2 кривой соответствует

выражению (3) при Тр(min) = сonst и является благоприятным с точки зрения возможного повышения

производительности.

На участке 2 – 3 кривой

рост производительности дефростера замедляется и сопровождается некоторым

увеличением Тр. Увеличение продолжительности рабочего цикла следует

рассматривать как негативный результат технических решений, связанных с

увеличением массы размораживаемого продукта. Такой результат может быть

следствием возрастания гидравлических сопротивлений движению парогазовой смеси

и ухудшения при этом условий передачи теплоты от пара-теплоносителя к

поверхности размораживаемого продукта. Как показал анализ увеличение Тр

в дефростерах, производительность которых находится в интервале m2…m3, связано с увеличением времени размораживания продукта при

практически не изменяющейся продолжительности операций обслуживания дефростера.

Точка С характеризует

такое состояние системы, когда увеличение массы обрабатываемого продукта

приводит к равнозначному увеличению периода рабочего цикла. Абсцисса точки С

определяет предел возможного повышения производительности дефростера в

условиях, когда технологические факторы непосредственно процесса размораживания

вступают в противоречие с конструктивными факторами применяемого оборудования.

Другая возможность

повышения производительности аппарата состоит в уменьшении времени рабочего

цикла при M=const.

Период Тр,

мин, паровакуумного дефростера циклического действия в общем случае можно

представить выражением

![]() ,

(5)

,

(5)

Слагаемые формулы (5)

представляют собой затраты времени в минутах, необходимые соответственно для

загрузки в камеру тележек с замороженным продуктом, герметизации камеры,

вакуумирования камеры до рабочего остаточного давления, размораживания продукта

паром при разрежении, девакуумирования камеры до атмосферного давления,

нарушения герметичности камеры, выгрузки из камеры тележек с размороженным

продуктом.

Наиболее продолжительной

операцией технологического процесса является размораживание продукта.

Следовательно, задачу уменьшения продолжительности рабочего цикла целесообразно

решать в направлении интенсификации процесса размораживания.

Анализ развития паровакуумных

дефростеров показал, что в последние годы оно идет по пути создания устройств,

обеспечивающих эффективную отдачу тепловой энергии пара размораживаемому

продукту [1, 2, 7 – 10], благодаря чему уменьшается продолжительность

размораживания и повышается производительность.

Выражение (3) можно

представить в виде

![]() ,

(6)

,

(6)

где ![]() - продолжительность

обслуживания дефростера (вспомогательное время, мин), численно равная правой

части неравенства

- продолжительность

обслуживания дефростера (вспомогательное время, мин), численно равная правой

части неравенства

![]() .

.

Величина ![]() аналогична

продолжительности холостого хода в машине циклического действия. С помощью

выражения (6) можно оценить целесообразность совершенствования вспомогательных

операций по обслуживанию дефростера.

аналогична

продолжительности холостого хода в машине циклического действия. С помощью

выражения (6) можно оценить целесообразность совершенствования вспомогательных

операций по обслуживанию дефростера.

Еще одним путем повышения

производительности дефростера может быть уменьшение продолжительности вакуумирования

камеры до рабочего остаточного давления. Продолжительность этой операции может

составлять до 10% продолжительности размораживания продукта.

Проведенный анализ

показал, что при создании паровакуумных дефростеров вопрос обеспечения

равномерной откачки неконденсирующихся газов практически не решался. В

известных дефростерах для установления и поддержания необходимого остаточного

давления используют методы откачки, характерные для статических вакуумных

систем с сосредоточенным объемом. Однако локальная откачка газов (через один

выходной патрубок) в динамических вакуумных системах с распределенным объемом

типа паровакуумных дефростеров обеспечивает поддержание на заданном уровне лишь

общего остаточного давления. Это приводит к появлению в рабочей камере

дефростера застойных зон и не способствует равномерной подаче и распределению

пара в зону конденсации.

Для стабильного

поддержания в камере дефростера рабочего остаточного давления и исключения

неоправданных запасов производительности средств откачки важно знать величину

ошибки при определении необходимой быстроты действия вакуум-насоса.

При установившемся режиме

откачки быстрота действия насоса Sн является функцией двух переменных: эффективной быстроты

откачки парогазовой смеси S и проводимости вакуумных трубопроводов U,

![]() . (7)

. (7)

Расчетная зависимость [8]

имеет вид:

![]() , (8)

, (8)

из которой можно получить

формулу для определения максимальной ошибки ![]() .

.

Полный дифференциал

функции (7) соответствует выражению

![]() .

.

После замены знаков

дифференциалов знаками первичных ошибок получаем

![]() .

.

Частные производные при

первичных ошибках имеют вид

,

,  .

.

С учетом частных

производных получено

, (9)

, (9)

где U и S – номинальные значения проводимости

и быстроты откачки;

![]() и

и ![]() - погрешности в

определении величин U и S.

- погрешности в

определении величин U и S.

Фактическая быстрота

действия вакуум-насоса Sн(ф) будет соответствовать выражению

![]() ,

(10)

,

(10)

где Sн – быстрота действия насоса, определенная по формуле

(8);

![]() - максимальная ошибка

в определении функции (7), вычисленная по формуле (9)

- максимальная ошибка

в определении функции (7), вычисленная по формуле (9)

Выводы.

Компоновка известных

паровакуумных дефростеров не содержат конструктивных решений, ощутимо

способствующих уменьшению гидравлических сопротивлений движению парогазовой

смеси. Можно видеть, что гидравлические сопротивления растут вместе с

повышением производительности дефростеров и соответственно с повышением

коэффициента загрузки или полезного использования объема рабочей камеры.

Характер образования

пара-теплоносителя в вакуумной камере дефростера оказывает влияние не только на

процесс передачи тепла, но и на качество размораживаемого продукта. Подача пара

извне прямым вдуванием в камеру размораживания или пропусканием через слой воды

при постоянной температуре, характерная для первых вакуумных дефростеров, имеет

существенные недостатки. В установках с прямым расширением пара наблюдается

неравномерность размораживания и частичная «проварка» продукта. Кроме того,

непосредственная подача пара в вакуум (дросселирование) сопровождается потерями

тепловой энергии на снижение его температуры. Пропускание греющего пара через

слой воды позволяет избежать местных перегревов продукта. Однако такая подача

пара, как и процесс дросселирования его, не обеспечивает равномерного распределения

тепловой энергии в объеме рабочей камеры.

В плане обеспечения

равномерной откачки неконденсирующихся газов и уменьшения гидравлических

сопротивлений заслуживают внимания дефростеры с симметрично направленным

отсосом парогазовой смеси [1, 2]. Каждый такой дефростер содержит вертикальную

пустотелую плиту со сквозными отверстиями в стенках, которая посредством трех

выходных патрубков соединена с вакуум-насосом. При работе дефростера

неконденсирующиеся газы перемещаются в направлении движения пара (от периферии

к средней части камеры), достигают плиты и через отверстия в ее стенках и

выходные патрубки откачиваются вакуум-насосом. Такая конструкция дефростера

исключает возможность образования в объеме рабочей камеры застойных зон

неконденсирующихся газов, что позволяет вести процесс размораживания при

постоянных значениях парциального давления пара.

В известных зарубежных

дефростерах пар – теплоноситель подается в верхнюю часть рабочей камеры либо

генерируется в верхней ее части. Это не способствует равномерному распределению

тепловой энергии в объеме камеры и по участкам поверхности размораживаемого

продукта. Более благоприятные условия для равномерного распределения пара

обеспечиваются в указанных выше дефростерах. Каждый из них содержит кипятильное

приспособление, состоящее из двух парообразующих блоков, расположенных на

боковых стенках камеры. Расстояние от поверхности парообразования до

поверхности размораживаемого продукта в таких дефростерах оказывается

минимальным, а путь пара между этими поверхностями в любой части камеры

оказывается прямым.

Симметричное размещение

парообразующих блоков относительно пустотелой плиты с перфорированными боковыми

стенками позволяет интесифицировать процесс передачи тепловой энергии пара

размораживаемому продукту. В результате уменьшается время рабочего цикла и

повышается производительность дефростера. Расчет параметров пустотелой плиты с

перфорированными стенками применительно к паровакуумным дефростерам приведен в

работе [9].

Анализ работы известных

паровакуумных дефростеров позволил выявить конструктивные факторы, существенно

влияющие на интенсификацию размораживания, качество конечного продукта и

энергозатраты на осуществление процесса.

У дефростеров с

симметрично направленным отсосом парогазовой смеси [1, 2, 11] отсутствуют или

сведены к минимуму недостатки, характерные для известных паровакуумных

установок.

Литература:

1. А.с. 520965 (СССР),

МКИ А23В 4/06. Устройство для дефростации пищевых продуктов / А.С. Горлатов,

А.С. Подарящий (Россия). – 2035290. – Заявлено 12.06.74. – Опубл. 15.07.76 в

БИ. – 1976. - № 26.

2. А.с. 602155 (СССР),

МКИ А23В 4/06. Устройство для дефростации пищевых продуктов / А.С. Горлатов,

А.Н. Апыхтин, Н.Д. Баюра (Россия). – 2302105. – Заявлено 18.12.75. – Опубл.

15.04.78 в БИ. – 1978. - №14.

3. Горлатов А.С.

Тенденции развития установок для дефростации продуктов в вакууме / А.С.

Горлатов // Технол. процессы и оборуд. Рыбообрабатывающих предприятий Западного

бассейна: Сб. науч. тр. КТИРПХ. – Калининград, 1978. – С. 34 – 39.

4. Трухин Н.В. Сравнительная

оценка способов дефростации мороженой рыбы / Н.В. Трухин // Обзорн. информ.

Сер. Обраб. Рыбы и морепродуктов, 1973. Вып. 2. – М.: ЦНИИТЭИРХ. – 34 с.

5. Стефановский В.М.

Размораживание рыбы / В.М. Стефановский // М.: Агропромиздат, 1987. – 190 с.

6. Горлатов А.С. Анализ

рабочего цикла паровакуумного дефростера / А.С. Горлатов // Пути экономии

ресурсов при технол. обраб. рыбы и рыбопродуктов: Тез. докл. науч.-техн. конф.

НТО. – Калининград: ГОНТИ, 1987. – С. 23 – 27.

7.Горлатов А.С. Пути

совершенствования паровакуумных дефростеров / А.С. Горлатов // Процессы и

аппараты пищ. произв., их интенсификация и управление: Межвуз. сб. науч. тр. –

Л.: ЛТИХП, 1988. – С. 9 – 13.

8. Горлатов А.С.

Совершенствование синтезированных технологических процессов / А.С. Горлатов //

Калининград: УОП КГТУ, 1997. – 117 с.

9. Горлатов А.С. Расчет

технологических вакуумных систем с перфорированными диафрагмами / А.С. Горлатов

// Совершенствование пищ. произв. С использованием холода: Сб. науч. тр. КГТУ.

– Калининград: КГТУ, 1998. – С. 92 – 101.

10. Горлатов А.С.

Выявление определяющих факторов паровакуумного размораживания рыбы / А.С.

Горлатов // Холодильная техника и технология. Перспективы в области получения и

использования холода: Тез. Докл. Всероссийского семинара с междунар. участием.

– Краснодар, 1998. – С. 32 – 33.

11. Пат. 2277786 РФ, МПК

А23В 4/06. Способ паровакуумной дефростации пищевых продуктов / А.С. Горлатов

(Россия). – 2005106830/13. – Заявлено 09.03.05. – Опубл. 20.06.06. в БИПМ. –

2006. - №17.