УДК 669.01:621.7/2.002

Мироненков Е.И., Платов

С.И., Султанов Н.Л., Юсупов Р.Р.,

Абдрашитов А.С., Андреев

Е.С.

ПРОВЕДЕНИЕ

ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ОСНОВ МЕХАНИКИ КОНТАКТНО-ГИДРОДИНАМИЧЕСКОГО

ВЗАИМОДЕЙСТВИЯ В ПОДШИПНИКАХ КАЧЕНИЯ

ФГБОУ ВПО Магнитогорский государственный технический

университет имени Г.И. Носова, Магнитогорск, Россия

Проведение

экспериментальных исследований основ механики контактно-гидродинамического

взаимодействия в подшипниках качения, выполнена в рамках государственного

задания Министерства на выполнение НИР по теме «Разработка теоретических основ

механики контактно-гидродинамического взаимодействия неконформных пар трения»,

зарегистрированного в ФГБОУ ВПО МГТУ им. Г.И. Носова под номером ГЗ 2012-01.

На

современном рынке видна существенная динамика роста спроса на

высококачественную продукцию холодного проката. В связи с этим в металлургии

появилась тенденция в развитии и постройке современных станов холодной

прокатки. Одним из таких является стан-тандем 2000 холодной прокатки ОАО «ММК»,

который соответствует всем современным требованиям. Однако при дальнейшей

эксплуатации стана-тандема были выявлены недостатки, связанные с

работоспособностью узлов трения ходовых колес тележек петленакопителей, рабочих

и опорных валки стана. Для решения появившихся проблем использовались ранее

изученные значения гидродинамической теории смазки, которые являются актуальными

для современного производства. Эта теория дает возможность к рациональному

проектированию и использованию подшипников качения.

Из

гидродинамической теории смазки ключевым был выбран параметр ![]() , характеризующий режим трения в контакте качения, который

определяется из выражения:

, характеризующий режим трения в контакте качения, который

определяется из выражения:

![]() (1)

(1)

где

![]() и

и ![]() -

среднеарифметическое отклонение шероховатости контактирующих поверхностей, мкм;

-

среднеарифметическое отклонение шероховатости контактирующих поверхностей, мкм;

![]() - толщина смазочного

слоя, мкм.

- толщина смазочного

слоя, мкм.

Для

обеспечения наилучшего ресурса, данный параметр должен находиться в пределах ![]() , но предварительные расчеты до проведения конструктивных

решений составляли: на узле ходового колеса

, но предварительные расчеты до проведения конструктивных

решений составляли: на узле ходового колеса ![]() , на подшипниках опорных и рабочих валков

, на подшипниках опорных и рабочих валков ![]() .

.

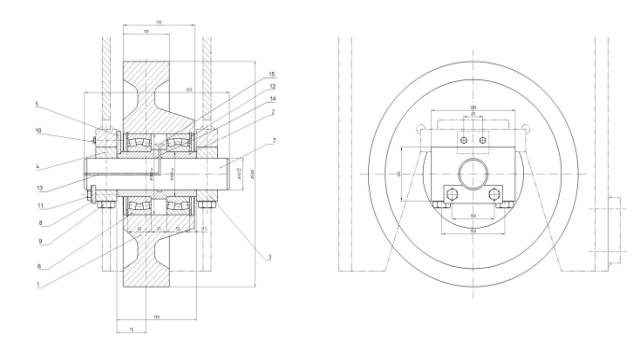

На рис. 1

представлен узел ходового колеса входного петленакопителя.

Рисунок

1 Узел ходового колеса входного петленакопителя

1 - колесо,

2 - втулка, 3,4 - корпус подшипника, 5 - предохранитель, 6 -

самоустанавливающийся ролик, 7 - палец, 8 - фиксатор оси, 9,10,11 -

шестигранные болты, 12 стопорное кольцо, 13 - маслоканал для подачи смазочного

материала, 14 - соединительный блок, 15 - тройник для распределения

мелкодисперсной струи.

Для ухода от

проблемы низкого ресурса, была предложена подача смазочного материала в виде

мелкодисперсной струи, через форсунки непосредственно в зону контакта. Данное

решение привело к существенному повышению ресурса ходового колеса входного

петленакопителя.

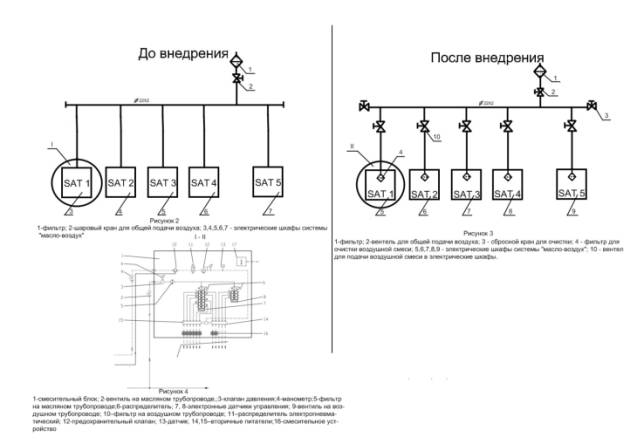

По решению

задачи, направленной на повышение ресурса узлов трения подшипниковых опор стана

было выявлено узкое место, связанное с эксплуатацией автоматизированной системы

смазывания «масло-воздух» рис. 2, а именно:

из-за отсутствия арматуры на концевых трубах воздушной линии, возникала

проблема с выходом из строя воздушных фильтроэлементов системы.

Рисунок 2

Автоматизированная система смазывания «масло-воздух»

Что

существенно повлияло на качество масловоздушной смеси и соответственно на

толщину масляной пленки и параметра ![]() . В связи с этим было предложено установить нескольких

запорных арматур, которые также позволили отключать электромагнитные шкафы

поотдельности. Также при дальнейшей работе было выявлено, что происходит

переполнение подушек опорных валков, вследствие этого происходит выдавливание

внешних манжетов с последующим попаданием смазочного материала на прокатываемую

полосу. Для устранения данной проблемы был сделан перерасчет подачи смазочного

материала в узлы трения и увеличен промежуток подачи.

. В связи с этим было предложено установить нескольких

запорных арматур, которые также позволили отключать электромагнитные шкафы

поотдельности. Также при дальнейшей работе было выявлено, что происходит

переполнение подушек опорных валков, вследствие этого происходит выдавливание

внешних манжетов с последующим попаданием смазочного материала на прокатываемую

полосу. Для устранения данной проблемы был сделан перерасчет подачи смазочного

материала в узлы трения и увеличен промежуток подачи.

Таким

образом, промышленные эксперименты исследований основ механики

контактно-гидродинамического взаимодействия подшипников качения с

использованием эластогидродинамической теории смазки, позволило

реконструировать данные узлы, повысить ресурс, снизить количество внеплановых

простоев, увеличить производительность и надежность стана в целом.

Литература

1.

Справочник по триботехнике: В 3 т. Т.2: Смазочные материалы, техника

смазывания, опоры скольжения и качения / Под ред. М.

Хебды

и

А.В. Чиченадзе.- М: Машиностроение, 1990. 416 с.

2. Archard, G.D. The elastohydrodinamic lubrication of rollers [Text] / G.D.

Archard, F.C. Gair, W. Hirst. – Proc.

Roy. Soc. 1961. Vol.

262. P. 51.

3. Коднир

Д.С., Ратнер И.Д., Байбородов Ю.И. Контактно-гидродинамический расчет. М., Изд.

НИИ информации тяжелой промышленности, 1967, № 18. С 2-12.

4. Жиркин Ю.В. Надежность металлургических

машин. Ч.3: Техническое обслуживание и ремонт: Учеб. пособие: Магнитогорск:

МГМА, 1996. 60 с.