Экономические науки/6. Менеджмент и маркетинг

К.т.н. Игнатьев В.М.

Южно-Российский

государственный технический университет (НПИ)

ПОВЫШЕНИЕ КАЧЕСТВА ИЗГОТОВЛЕНИЯ

ДЕТАЛИ

Качество деталей, изготовленных цехом

механической обработки предприятия, определяет надёжность изделия, в которое

она входит. Наличие некачественных деталей производства снижает качество выпускаемого изделия и влечет за собой

на дальнейших технологических стадиях (таких как механическая обработка, сварка, сборка узлов и агрегатов) увеличение потерь от

брака и повышение количества дефектов. C целью повышения

качества изделий производства был разработана алгоритм снижения уровня

дефектности, базирующаяся на статистическом процессном контроле производства

[1]. Последовательность действий при управлении технологическим процессом (ТП)

реализована в виде алгоритма повышения качества изделий производства. Алгоритм проведения работ по снижению уровня

дефектности с использованием статистических методов управления качеством по

количественному признаку содержит следующие пункты.

1. Сбор данных для

построения диаграммы Парето для выявления наиболее дефектных деталей

производства.

2. Построение диаграмм по

числу дефектов и по суммарным затратам.

3. Выбор и упорядочение деталей по ТП по уменьшению дефектности.

4. Построения контрольных

карт (Х,R,X-R)

по дефектному процессу.

5. Построение гистограммы и

проверка её соответствия нормальному закону распределения.

6. Расчёт статистик пригодности и воспроизводимости процесса [2].

7. Анализ устойчивости процесса по коэффициенту автокорреляции.

8. Построение диаграммы

Исикавы с подсчётом уровня влияния на брак операции технологического процесса.

9. Разработка

корректирующих и/или предупреждающих действий на основе результатов.

Последний пункт не выполняется, если процесс

находится в управляемом состоянии и нет тенденции к ухудшению.

Применение разработанного алгоритма показана на

примере процесса изготовления детали «Вал

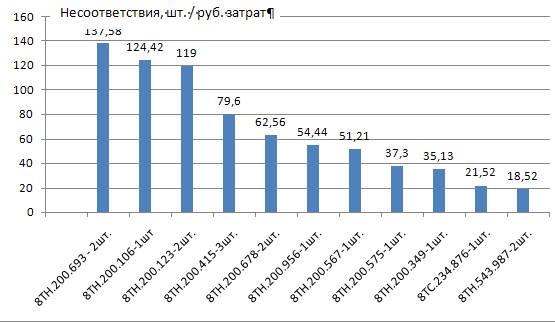

8ТН 200.693», которая входит в состав рычага тормозной системы грузовых электровозов. Согласно диаграмме

Парето за 2011 г. вал ВТН200 был наиболее дефектным изделием и составил около

68 % несоответствий от общего количества дефектных изделий по цеху (см.

рис. 1).

Рисунок 1

Технологический параметр, по которому процесс был дефектоносным, это диаметр паза,

равный 30 мм. Данный размер не

выдерживался на токарно-винторезной операции и приводил к появлению исправимого брака, что влекло за

собой увеличение материалоемкости и необходимость дополнительной механической

обработки на последующих стадиях производственного цикла.

Оценка текущего состояния ТП показала, что

процесс нестабилен и выходит за верхнюю границу поля допуска. На контрольной Х-карте и R-карте видна область исправимого брака. Уровень дефектности,

рассчитанный с помощью показателей

возможностей процессов Ср

– поведения процесса относительно границ поля допуска, и Сpn

– отражающего настройку на середину этого поля, составил около 20 %. Это

говорит о том, что без вмешательства в ТП примерно каждое пятое изделие будет

бракованным.

Для снижения уровня дефектности на основании

диаграммы Исикавы были разработаны и реализованы корректирующие действия по

изменению длины заготовки в технологической документации и корректировке

размеров оснастки. Реализация корректирующих действий позволила добиться

статистически управляемого поведения процесса, настроенного на середину поля

допуска. Практически все изделия после токарно-винторезной стали

соответствовать номинальному значению (равному 30 мм), что и показывают

контрольные карты Х и R. Процесс находится в

статистически управляемом состоянии, ожидаемый уровень дефектности процесса

составляет 0,0292 %. Технологический процесс стабилен и возобновляем.

Основная область дефектности – превышение размера паза на втулке (более 30 мм)

– правосторонняя критическая область. Поэтому можно подобрать асимметричное

правостороннее распределение и рассчитать допустимую погрешность. Для

ретроспективных данных для рассматриваемого размера вала ВТН200.693 – это гамма

распределение.

Применение описанного алгоритма носит

универсальный характер, может быть применен к другим видам ТП машиностроения:

механическая обработка, литейное производство, штамповка, сварка.

Экономический эффект от мероприятий с

применением статистического процессного контроля можно рассчитать следующим

образом: Э = Q C P,

где

Q – годовой план

выпуска товарной продукции; C

– стоимость изделия; P

– уровень дефектности технологического

процесса.

Литература:

1 ГОСТ Р 50799.30-95. Статистические

методы. Приемочный контроль качества.

2 ГОСТ Р ИСО 21717. Статистические методы. Статистики пригодности и

воспроизводимости процесса для количественных характеристик качества.