Технические

науки/Автоматизированные системы управления на производстве

К.т.н. Симута Р.Р.

Национальный технический

университет Украины «КПИ»

Методика и

программное обеспечение автоматизированного формирования информационной модели

сборочного изделия

Одним из путей решения задач повышения производительности труда,

технического уровня, качества и себестоимости продукции является автоматизация

технологической подготовки производства, в частности, автоматизация

проектирования технологических процессов сборки (ТПС). Это обеспечит

существенное сокращение сроков внедрения в производство новых

проектно-конструкторских разработок, что является необходимым условием

повышения их эффективности. Вместе с тем, решение этой задачи связано с

большими трудностями, что обусловлено как особенностями технологического

проектирования, которое недостаточно формализовано и традиционно считается

творческим процессом, так и растущими требованиями современного производства к

автоматизированным системам.

Собственно, процесс автоматизированного проектирования технологии

сборки заключается в моделировании САПР ТПС поведения модели производственной

системы сборки с учетом информации о конструктивно-технологических свойствах

изделия, которая вводится в систему в виде математической модели сборочного

изделия.

Особо следует выделить важность этапа подготовки исходных данных,

поскольку от правильности подготовки и ввода исходной информации в системы

автоматизированного проектирования ТПС зависит корректность синтеза

последовательностей сборки изделия и ТПС в целом. Даже при незначительных

ошибках подготовки и ввода исходных данных дальнейшая работа системы может

потерять смысл, поскольку они приведут к созданию неправильного

технологического процесса.

Бурное развитие современных информационных технологий позволяет

осуществить прямую CAD-CAM интеграцию, когда информационные потоки могут

проходить мимо человека. При этом происходит прямая передача данных из САПР

изделия (3D CAD), в САПР технологии его изготовления и далее - к

автоматизированной системе производства. Такой подход

позволяет избежать возникновения ошибок на всех этапах проектирования и

изготовления изделия, повысить производительность и качество проектных решений.

Разработчиками разных стран мира созданы различные системы,

некоторые из них реализуют возможность проектирования в интегрированной 3D

среде САПР ТПС трехмерной модели изделия, например, STAAT [1], Archimedes [2,

3], на основе которой генерируются возможные или оптимальные (по выбранному

критерию) последовательности сборки. Некоторые из них способны генерировать

управляющие программы для роботизированных сборочных модулей, например,

Archimedes . Но даже они имеют

существенные недостатки.

Во-первых, интегрированная 3D среда по своим возможностям

значительно уступает современным 3D CAD системам среднего уровня. Это приводит

к тому, что не всегда можно построить корректную модель сборочного изделия. Вследствие

этого возникают трудности при выявлении соединений, которые обеспечивают

целостность сборочных единиц изделия.

Во-вторых, математические модели изделий, которые формируются

вручную или на основе трехмерных моделей, несовершенны, поскольку в подавляющем

большинстве не учитывают информацию об отдаленных ограничениях подвижности

элементов изделия, предусматривают лишь прямолинейную сборку вдоль трех осей

главной системы координат (для систем , привязанных к роботизированным модулям

- только сверху вниз, с возможностью переориентации изделия при установке на

рабочую позицию), не учитывают информацию о соединениях, обеспечивающих нераспадаемость

элементов изделия. Это значительно ограничивает перечень

изделий, для которых, вследствие конструктивных особенностей,

автоматизированное проектирование ТПС является возможным.

В ряде работ [4...7] сотрудников кафедры технологии машиностроения

Национального технического университета Украины предложена методика

автоматизированного формирования математической модели сборочного изделия(СИ) и

синтеза последовательности его сборки, а также пример ее использования,

подтверждающие возможность выявления основных конструктивно-технологических

свойств изделия из его трехмерной модели. Целесообразно распределение этапов

методики на три блока: блок формирования математической модели СИ путем анализа

трехмерной модели СВ и выявление его основных конструктивно-технологических

свойств, блок генерации последовательностей разборки методом

"обратного" синтеза, блок синтеза последовательностей сборки. Эта

методика вполне пригодна для использования в системах автоматизированного

проектирования ТПС, а также для синтеза последовательностей сборки элементов СВ

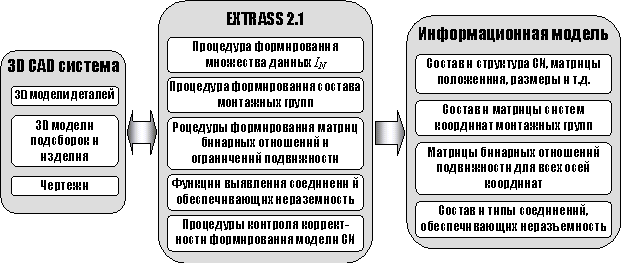

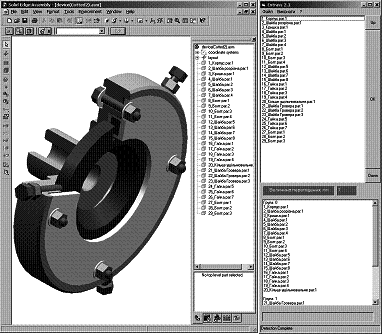

технологом-проектировщиком вручную. Разработанное программное обеспечение (Рис

1) позволяет в автоматическом режиме формировать математическую модель

сборочного изделия.

Рис. 1. Взаимодействие программного модуля с 3D CAD системой

Исходными данными для работы разработанного программного модуля

является трехмерная модель СИ, созданная в одной из 3D CAD систем. Результат

выполнения основных процедур программы, реализующих первый блок разработанной

методики, представляет собой информационную модель (Рис 2), которая содержит

основные конструктивно-технологические свойства сборочного изделия, необходимые

для дальнейшего синтеза последовательностей сборки.

Рис. 2. Структурная схема формирования информационной модели СИ

Полученная информационная модель изделия используется для

генерирования множества возможных последовательностей сборки [6], из которого

по заданным критериям возможно выбрать наиболее рациональную последовательность

для создания технологического процесса сборки.

Литература

1. Romney B., Godard C., Goldwasser M., Ramcumar G. An Efficient

System For Geometric Assembly Sequence Generation and Evaluation // Proc. ASME.

Intl Computers in Engineering Conf. – 1995. – P. 699 – 712.

2. Wilson R. A Framework for Geometric Reasoning About Tools in

Assembly // IEEE Intl. Conf. on Robotics and Automation. – 1996. – P. 1837 –

1844.

3. Wilson R. Geometric Reasoning About Assembly Tools. Technical

Report SAND95-2423, Sandia National Laboratories. 1996.

4. Давигора В.М., Пасічник В.А, Сімута Р.Р. Спосіб визначення

взаємних обмежень рухливості деталей у складальній одиниці // Вісник

Технологічного Університету Поділля. – 2000. – №3 / ч. 2. – С. 157 – 161.

5.

Сімута Р.Р. Забезпечення якості і прискорення технологічної підготовки

механоскладального виробництва. Дис. к.т.н.:

05.02.08. – К: НТУУ "КПІ", 2003. – 176 с.

6. В.М.

Кореньков, Р.Р. Сімута. Структура процесу автоматизованого проектування

технології складання виробів // Вісник ЖДТУ / Технічні науки. - 2005. - №1(32). - С. 100-106

7. Р.Р.

Сімута, В.А. Пасічник. Автоматизоване формування математичної моделі

складального виробу // Вісник Технологічного Університету Поділля. – 2003. – №4

/ ч. 2. – С. 236 – 242.