Резчик Н.В.

Днепропетровский государственный аграрный

университет

ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ

РЕКРИСТАЛЛИЗАЦИИ ТРУБ ИЗ

АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Для аустенитных нержавеющих сталей

определяющее значение на механические свойства и эксплуатационные

характеристики оказывают вели чина и однородность зерна. Регулирование размера

и однородности зерна фазовой перекристаллизацией в аустенитных сталях

невозможно, поэтому изучение процессов рекристаллизации, формирующих указанные характеристики

структуры, для этих сплавов особенно важно.

В первую очередь определяли температурно-временные параметры

последеформационной термической обработки (отжига), обеспечивающие получение

полностью рекристаллизованной структуры аустенита. Результаты измерения

твердости труб после различных обработок показывают, что горячекатаная труба и

труба после деформации горячей раздачей имеют одинаковую твердость. Нагрев

розданной трубы приводит к разупрочнению, протекающему наиболее интенсивно при

рекристаллизации.

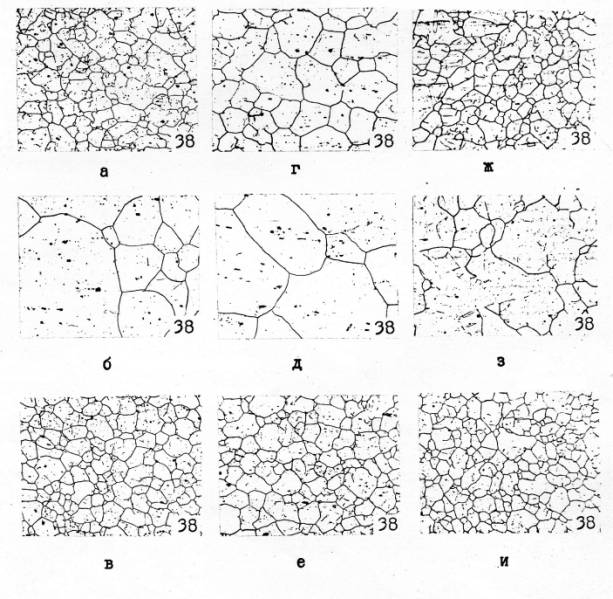

Рекристаллизация, прежде всего,

охватывает объемы, прилегающие к наиболее деформированной внутренней

поверхности трубы, и в течение некоторого непродолжительного времени структура

труб остается неоднородной. Однако увеличение выдержки при 1150°С (для сталей

12Х18Н10Т и 10Х17Н13М2Т) и 1000° С (для стали 08Х16Н9М2) до 1 часа для труб,

деформированных при 1200° С (рис. 1, а, г, ж), приводит к формированию

однородной по толщине стенки структуры аустенита 3-6 балла.

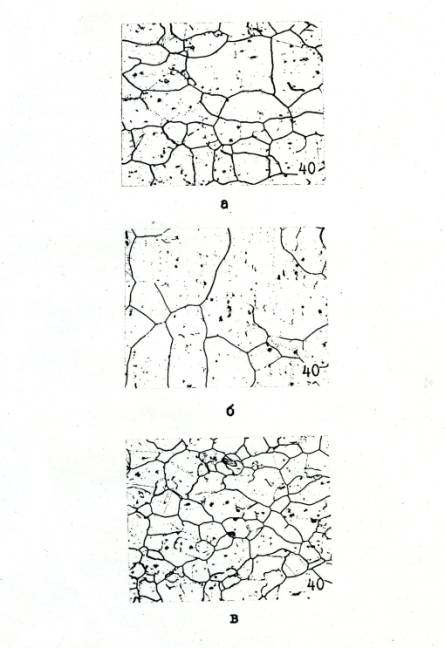

Увеличение температуры нагрева под

раздачу до 1270°С требует повышения температуры отжига для достижения первичной

рекристаллизации. Даже длительная выдержка при 1150°С труб, деформированных при

1270°С, не приводит к полной рекристаллизации, структура в большей или меньшей

степени остается смешанной полигонизованно-рекристаллизованной. Повышение

температуры отжига до 1175° С обеспечивает рекристаллизацию в течение 1-1,5

часов (рис. 2, а). И хотя зерно в этом случае крупнее и несколько менее однородно,

чем после деформации при 1200°С и отжига при 1150° С ( рис. 1, а, г, ж),

структура, формирующаяся по всей толщине стенки трубы, соответствует 3-7 баллу.

Рис. 1 Микроструктура

(х100) труб из стали 12Х18Н10Т (а-в),

10Х17Н13М2Т (г-е) и

08Х16Н9М2 (ж-и) в зависимости от длительности

отжига после раздачи при

1200°С со степенью деформации 25%:

а, г, ж – 1 ч; б, д – 3

ч; з – 2 ч; в, е – 3 ч 15 мин.; и – 2 ч 30 мин.

Рис. 2 Микроструктура

(х100) стали 12Х18Н10Т в зависимости от

Длительности отжига при

1175°С (раздача при 1270°С, ε = 35%):

а – 1 ч; б – 3,5 ч; в –

3,75 ч

Таким образом, несмотря на

неоднородность структуры по толщине стенки трубы, обусловленную горячей

раздачей, структура металла после термической обработки достаточно однородна.

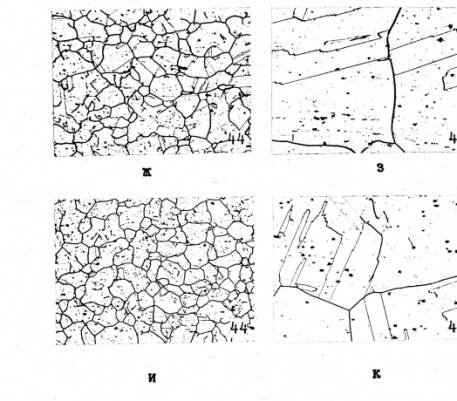

При всех исследованных вариантах

обработки труб увеличение длительности выдержки при отжиге приводит сначала к

аномальному росту зерна аустенита (рис. 1, б, д. з, рис. 2,б), а затем к

измельчению последнего (рис. 1, в, е, и, рис. 2, в), причем процессы роста и

измельчения зерна аустенита повторяются неоднократно (рис. 3). Такое явление,

названное циклической рекристаллизацией, наблюдали впервые, в отличие от второй

рекристаллизации (повторного измельчения зерна при отжиге), зафиксированной

рядом авторов и ранее на металлических материалах, обработанных по различным

термодеформационным режимам [1-6], в том числе и после горячей раздачи с

термообработкой [5].

Рис. 3 Микроструктура

(х100) труб из стали 12Х18Н10Т в зависимости от длительности отжига при 1150°С

(температура деформации 1200°С, ε = 15%): а – 1 ч; б – 3 ч; в – 3,25 ч; г – 3,5 ч; д – 3,75 ч;

е – 4 ч

Рис. 3 Продолжение:

ж – 4,25 ч; з – 4,5 ч; и

– 4,75 ч; к – 5 ч

Следует подчеркнуть, что описываемые

процессы циклического роста и измельчения зерна аустенита не локализуются в

отдельных микрообъемах (что можно было бы трактовать как проявление

разнозернистости, к которой склонны аустенитные нержавеющие стали), а

охватывают все сечение трубы, включая наружную и внутреннюю поверхности.

Отметим, что цикл рекристаллизации включает в себя стадию измельчения

(например, рис. 3,а, в, д, ж, и) и роста зерна (рис. 3, б, г, е, з, к). Каждый

очередной цикл рекристаллизации на стадии измельчения сопровождается

формированием однородного зерна аустенита 3-6 балла по всей толщине стенки

трубы. Это указывает на возможность получения такой структуры не только при

первичной рекристаллизации (см. выше), но и неоднократного повторения ее путем

изменения длительности заключительной термической обработки.

Данные качественного

металлографического исследования подтверждены результатами количественного

структурного анализа. Эффект циклического роста и измельчения зерна аустенита в

той или иной мере проявился при всех исследованных вариантах обработки труб,

причем длительность и амплитуда циклов рекристаллизации зависят от состава

стали, режимов деформации и термической

обработки.

Кривые распределения зерен по размерам

(рис. 4) указывают на то, что однородность зеренной структуры после циклической

рекристаллизации (кривая 3) даже больше, чем после первичной (кривая 1).

Измельчению зерна предшествует вторичная рекристаллизация, характеризующаяся

значительной разнозернистостью (кривая 2).

Рис. 4 Распределение

зерен по размерам в зависимости от длительности

отжига (раздача при

1200°С):

1 – первичная

рекристаллизация;

2 – вторичная

рекристаллизация;

3 – циклическая рекристаллизация

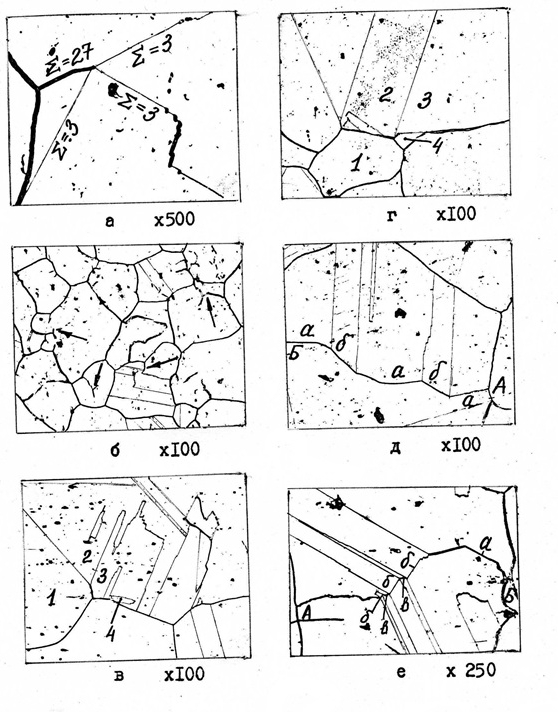

Как уже было отмечено, при исследовании

особенностей формирования структуры труб из аустенитных нержавеющих сталей

после деформации горячей раздачей было обнаружено неоднократное чередование роста и измельчения зерна в

процессе последеформационного отжига. Это явление, наблюдаемое впервые, было

названо циклической рекристаллизацией в отличие от второй рекристаллизации,

отмеченной рядом авторов и ранее. Механизм циклической рекристаллизации,

причины, ее вызывающие, не известны, поэтому была предпринята попытка их

выявления.

Анализируя возможный механизм второй

рекристаллизации, Плухар и Зуна с соавторами [2] указывают на вероятную связь

этого явления с образованием специальных границ. Так, в большинстве зародышей

новых зерен, появляющихся в процессе второй рекристаллизации, они наблюдали

границы с “высокой плотностью совпадающих узлов”. Следует также отметить, что

образование большого количества двойниковых границ, являющихся специальными

границами с высокой степенью совпадения (малыми Σ) [7] , в стадии,

предшествующей измельчению зерна, зафиксировали еще Борхерс и Шефер [8], на

основании чего они пытались объяснить измельчение наклепом за счет давления

растущих кристаллов. Я.И. Спектор, Н.В. Тихий и др. [6] показали, что повторное

измельчение зерна сопровождается резким увеличением количества двойниковых

границ.

Большое количество специальных границ в

структуре аустенита наблюдали и в настоящей работе (рис. 5). Так, перед

измельчением, в структуре с крупным зерном чаще, чем в мелкозернистой,

встречаются двойниковые границы и специальные границы более высоких порядков.

Например, на рис.5.а, “оборванная “ граница представляет собой специальную границу

с обратной плотностью совпадающих узлов Σ=27. В точке “обрыва” эта граница

расщепляется на 3 специальные границы с Σ=3.

Образование двойника при “диссоциации”

границы зерна описано в [9], где диссоциацию границы рассматривают как процесс

образования границы двойника и “новой” границы зерна из первоначально

существующей. Диссоциацию (или расщепление) границ с образованием специальной и

двойниковой в алюминии наблюдали Л.К.

Фионова и А.В. Андреева [10], по мнению которых подобные явления характерны

только для металлов высокой чистоты.

Рис. 5 Особенности

формирования структуры аустенита

Однако, Г.Д. Сухомлин показал [11], что

расщепление границ на специальные и двойниковые, образование множественных

специальных стыков границ возможно (и встречается даже гораздо чаще, чем можно

было бы ожидать) в сплавах, в том числе в нержавеющей стали, причем одна или

несколько границ, входящих в стык, являются когерентными границами двойников

отжига. Подобная картина, наблюдаемая нами, показана на

рис.5,а.

Известно [2], что удельная

поверхностная энергия специальных границ, а особенно, двойниковых, ниже, чем

обычных, и травимость их различна. В настоящей работе повторную

рекристаллизацию наблюдали после вторичной, протекающей как по механизму

“рассыпания” границ зерен (см. рис.5,д) [12], так и по механизму их миграции

(см. рис. 5, б, д). Однако, всякий раз, когда в структуре присутствовали

“оборванные”, “рассыпавшиеся” границы, более тщательное травление обнаруживало

расщепление их на составляющие типа Σ=3. На это указывал в работе “О

природе кажущейся коалесценции зерен” и С.С. Горелик [13]. Следовательно,

предположение, основанное на наблюдении “оборванных” границ в стадии,

предшествующей повторному измельчению зерна, о том, что причина повторной

рекристаллизации- повышение плотности дислокаций, связанное именно с

“рассыпанием” [12], не подтвердилось. Следует отметить, что и на стадии

измельчения зерна в структуре также имеется значительное количество “оборванных”

границ (рис.5, б), которые свидетельствуют о том, что специальные границы

имеются и в этом случае (на рисунке некоторые из них отмечены стрелками).

Возникновению специальных границ

способствует наличие довольно большого количества двойниковых границ,

соответствующих Σ=3. Их взаимодействие приводит к образованию двойниковых

границ высших порядков Σ=9, 27 и т.д. Например (рис. 5, в), если считать

кристалл 1 матрицей, то кристаллы 2, 3, 4 являются двойниками высших порядков,

а границы между ними будут специальными с соответствующей обратной плотностью

совпадающих узлов. Одна из таких границ между 1 и 3 присутствует в этом

ансамбле границ и соответствует Σ=9. Кроме того, малая подвижность

когерентных границ двойников и их низкая энергия являются причиной образования

четверных стыков границ зерен, обладающих большей устойчивостью к миграции по

сравнению с обычными тройными [7]. На рис. 5, г в четверной стык входят 2

границы общего типа 1-2, 1-4 и 2 специальные с Σ=3: 2-3 и 3-4, причем

граница 3-4 входит в стык своей некогерентной фасеткой.

Нередко специальные границы имеют

довольно большую протяженность, сравнимую со средней протяженностью обычных

границ. Например (рис. 5,д, е), между точками А и Б имеется несколько сегментов

специальных границ, которые имеют, в основном, ориентировку двух типов (а и б).

Конкретная характеристика этих границ (Σ) неизвестна, так как неизвестна

взаимная ориентация соответствующих кристаллов, однако, отчетливое фасетирование, сравнительно

большие углы в стыках с

когерентными

границами Σ=3, а также характер их взаимодействия с обычными границами А и

Б свидетельствуют о значительной анизотропности поверхностной энергии, что

является характерным признаком специальных границ. Последнее обстоятельство

можно, по-видимому, связать с тем, что, как известно [14], зародыши первичной

рекристаллизации нередко формируются именно на когерентных границах двойников

(т.е. специальных границах). Не исключено, что специальные границы могут быть

местами появления зародышей повторной рекристаллизации.

Кроме того, поскольку специальные

границы характеризуются хорошим соответствием и обладают весьма низкой

адсорбционной способностью и высокой подвижностью [2,15], возможно, что быстрый

рост зерен перед повторным измельчением, отмечаемый, например, Плухаром и Зуной

[1, 2], а также, зачастую, малая продолжительность цикла рекристаллизации (в

среднем 0,5 часа), наблюдаемая в настоящей работе, связаны с наличием указанных

границ в структуре.

Таким образом, можно предположить, что

возникновение и взаимодействие специальных границ в процессе

высокотемпературного отжига вносит определенный вклад в механизм циклического

роста и измельчения зерна аустенита.

Литература

1. Pluhar I., Zuna P. Nektere nove jevy pri

rekrystalizaci austenity. – Kovove materialy, 1968, v. 6, n. 3, 1209-1221.

2. Studium druhe rekristalizace hliniky a medi./P.

Zuna, L. Pluhar, I.Janovec, A. Orlova. – Kovove materially, 1974, v. 12, N-1,

47-60.

3. Ptacek Ludek.

Poznatra k druhe rekristalizace hlinika

a ivary. - – Kovove materialy, 1978, v. 16, n. 6, 755-758.

4. Бернштейн

М.Л. Структура деформированных металлов. – М.: Металлургия, 1977. – 432 с., ил.

5. Хейфец Р.Г., Марек И.М., Сенина Т.В. Наблюдение второй рекристаллизации в

сталях аустенитного класса. – Известия ВУЗов. Черная металургия. 1977, № 8. с.

115-118.

6.

Особенности разупрочнения и структура горячедеформированного аустенита при

прокатке / Я.И. Спектор, Н.В. Тихий, Р.В. Яценко, А.М. Прокопенко. – ФММ, 1978,

т. 45, № 1, с. 176-183.

7. Грабский

М.В. Структура границ зерен в металлах: Пер. с польского. – М.: Металлургия,

1972.- 160 с., ил.

8. Borchers H., Schafer A. Intermediare

Gefugevorfeinerung wahrend der Rekristallisation bei Kupfer. – Zeitschrift fur

Metallkunde, 1956, Bd. 47, N-6, s. 382-389.

9. Balluffi R.W., Bristove P.D., Sun C.P. Structure of

hugh-angle grain boundaries in metals and ceramic oxides. – J. Amer. Ceram.

Soc., 1981, 64, N-1, p. 23-24.

10. Андреева

А.В., Фионова Л.К. Низкоэнергетические ориентации границ зерен в алюминии . –

ФММ, 1981, т. 52, вып. 3, с. 593-602.

11. Сухомлин

Г.Д. Множественные специальные стыки границ зерен в ГЦК-поликристаллах. – ФММ,

1982, т. 54, № 2. с. 402-405.

12. Жак

К.М., Погребной Э.Н. Исследование аномального роста зерен феррита в сплаве Fe +

3% Si. – В кн.: Тез. докл. Научно-технич. семинара. Челябинск, 1972, с. 46.

13. О

природе кажущейся коалесценции зерен / С.С. Горе лик,

С.П. Барабанов, Ю.Л. Белолипецкий и др. – ФММ, 1974, т. 37, № 5, с.990-998.

14. Горе лик С.С. Рекристаллизация металлов и сплавов. –

М.:

Металлургия. 1978. – 568 с., ил.

15. Gleiter H. The structure and properties of

hidh-angle grain boundaries in metals.- Ph. st. solidi, 1971, vol. 45, No 1,

p.9-38.