Технические науки/8.

Обработка материалов в машиностроении

Малафеев Ю.М., к.т.н., доц.

Национальный

технический университет Украины «КПИ», г. Киев

ПАРАМЕТРЫ КАЧЕСТВА ПЕРМАЛЛОЯ ПРИ ТОНКОМ

ТОЧЕНИИ

Технологические процессы, применяемые при

изготовлении деталей из магнитномягких материалов, могут оказывать существенное

влияние на качественные показатели, такие как: шероховатость поверхности,

микротвердость и остаточные напряжения [1,2,3,4,5,6].

Так

как на износостойкость, усталостную прочность, коррозионную стойкость,

контактную жесткость существенное влияние оказывают параметры шероховатости [2,3,4,5,6,],

то определение влияния технологических факторов на шероховатость является

необходимым условием при обработке магнитномягких материалов.

Для

создания условий надежной и долговечной работы машин необходимо обеспечение

таких технологических режимов обработки

сопрягаемых поверхностей, которые по параметрам микрогеометрии были бы близки к

параметрам равновесной шероховатости приработанных поверхностей [5,6,]. Так как

элементы магнитных цепей, реле и другие втягивающие устройства, изготавливаемые

из пермаллоевых сплавов, работают на замыкание и размыкание, то именно создание

таких приработанных поверхностей является важным условием их безотказной работы.

Литературный

поиск, проведенный с целью нахождения научно обоснованных рекомендаций по

определению оптимальных значений режима резания для тонкого точения пермаллоя

50Н и других пермаллоевых сплавов, позволил установить, что таких рекомендаций

нет.

Формирование

шероховатости обработанной поверхности зависит от ряда факторов, которые могут

быть объединены в следующие основные группы: геометрия процесса резания,

упругие и пластические деформации обрабатываемого материала, вибрации режущего

инструмента по отношению к обрабатываемой поверхности [7]. Учитывая тот факт,

что на высоких скоростях (V>70 м/мин) резания пластическое деформирование поверхностного

слоя невелико [8], обработка ведется на режимах тонкого точения, а точностные

характеристики станка соответствующие ГОСТу и его жесткость обеспечивают

безвибрационное резание, то можно сделать вывод о том, что основными факторами,

характеризующими возникновение шероховатости при чистовом точении являются

геометрические факторы процесса. В нашем случае геометрия инструмента остается

постоянной, т.к. она оптимизирована на первом этапе исследования. Изменяется

лишь скорость, подача, глубина резания и величина износа по задней поверхности

резца.

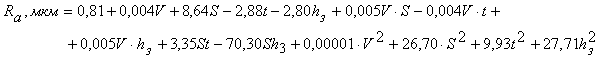

При

обработке экспериментальных данных исследования, проведенного по плану второго

порядка В4 для пермаллоевого сплава 50Н, была получена математическая модель

влияния режимов резания и износа на величину шероховатости, имеющая следующий

вид:

Одновременно,

проведенный парный корреляционный анализ [9] позволил получить уравнения для

расчета высотных (RZ, Rmax), шаговых

(S, Sm) параметров в зависимости от среднеарифметической высоты микронеровности

Ra, мкм и подачи S мм/об.

Для

высотных:

![]() ;

; ![]() ;

;

Для

шаговых:

![]() ;

; ![]() ;

;

Полученные

зависимости могут быть использованы при необходимости в расчетах на износ,

контактную жесткость, усталостную прочность и т. д. [5,6].

Анализируя

полученные математические модели, можно сделать следующие выводы:

-

наибольшее влияние на шероховатость

обработанной поверхности оказывают подача, износ инструмента по задней

поверхности и скорость резания;

-

глубина резания в меньшей степени влияет на шероховатость;

-

увеличение подачи будет способствовать и увеличению шероховатости

обрабатываемой поверхности как геометрический фактор процесса резания;

-

износ инструмента по задней поверхности несколько снижает шероховатость, а

это может быть объяснено тем, что за

счет возрастания площади контакта

инструмента с обрабатываемой поверхностью происходит не только

формообразование, но и выглаживание формируемой поверхности;

-

скорость резания оказывает меньшее влияние на величину шероховатости.

Литература:

1. Колесов И.М. Основы

технологии машиностроения. – М.: Машиностроение. В 2-х. т., 1977.

2. Технология

машиностроения. Под ред. А.М. Дальского. В 2-х т. М.: Изд - во МГТУ им. Н.Э.

Баумана, 1998.

3. Маталин А.А.

Технология машиностроения. – Л.: Машиностроение, 1985. – 472 с.

4. Клепиков В.В.,

Бодров А.Н. Технология машиностроения. – М.: ФОРУМ. 2008. – 864 с.

5. Рыжов

Э.В., Суслов А.Г., Федоров В.П. Технологическое обеспечение эксплуатационных

свойств деталей машин.–М.: Машиностроение, 1979.–176 с.

6. Демкин Н.Б. Рыжов

Э.В. Качество поверхности и контакт деталей машин. – М.: Машиностроение, 1981.

– 244 с.

7. Маталин А.А.

Качество поверхности и эксплуатационные свойства деталей машин. – М. – Л.: Машгиз,

1956. – 252 с.

8. Маталин

А.А. Технология механической обработки. – Л.: Машиностроение, 1977. – 462 с.

9. Закс Л. Статистическое оценивание. –

М.: Статистика, 1976. – 598 с.