УДК 621.791.75

автоматизация

натурных испытаний

труб и сосудов высокого давления

Иванов В.А1, Ефимов В.М1, Петров

З.Е2, Левин А.И3

1ФГБУН Институт физико-технических

проблем Севера СО РАН, г. Якутск.

2 ФГБУН Институт космофизических исследований и аэрономии СО РАН, г. Якутск.

3 ФГБУН Якутский научный центр СО РАН, г. Якутск.

Как показывает статистика и анализ отказов техники и

аварий металлоконструкций в условиях Российского Севера, наиболее опасными и

убыточными являются отказы и аварии, связанные

с разрушением их ответственных элементов в условиях низких климатических

температур. Такие разрушения происходят вследствие случайного сочетания ряда

неблагоприятных причин, лишь в исключительных случаях – по единственной

причине. Эти причины могут носить металлургический, конструктивный,

технологический или эксплуатационный характер, общей чертой которых является

то, что они влияют на размер возможного очагового трещиноподобного дефекта

металла, как инициатора хрупкого разрушения элемента конструкции.

Выявление особенностей влияния трещиноподобных

дефектов на предельное состояние и на процесс разрушения элементов конструкций

в условиях низких температур эксплуатации и путей оценки их сопротивления

хрупкому разрушению является проблемой, решаемой на станции натурных испытаний

сосудов давления и труб Института физико-технических проблем Севера СО РАН

имени академика В.П.Ларионова.

Обычно под натурными испытаниями понимают

исследование прочности, усталости, долговечности и живучести элементов

конструкций в естественных условиях их эксплуатации. Здесь же разработана

методология проведения низкотемпературных натурных испытаний на разрушение

крупногабаритных тонкостенных металлоконструкций для оценки их хладостойкости

(до минус 60˚), включающая:

-

технологию проведения

таких натурных испытаний в условиях низких климатических температур;

-

научно обоснованные

программу и методику испытания как на разрушение объектов исследования с

трещиноподобными дефектами при однократном статическом нагружении, так и

моделирования их поведения по схеме нагружения и условий эксплуатации;

-

применение компьютерного

измерительного комплекса и современных методик и средств обработки результатов

эксперимента.

Основным результатом натурных испытаний является то,

что в зависимости от ответственности и норм дефектоскопического контроля

крупногабаритной тонкостенной металлоконструкции предложено основное положение

по интерпретации результатов их натурных испытаний при однократном статическом

нагружении до разрушения. Оно заключается в том, что объект исследования,

имеющий трещиноподобный дефект с размерами, наиболее возможными при его

эксплуатации, считается хладостойким и прочным, если он при таких испытаниях в

условиях предельно низкой температуры его эксплуатации разрушился при

номинальных нагружениях в зоне дефекта, превышающих предел текучести гладкого

образца при температуре натурного испытания.

Выбор методики испытания и обработки результатов

натурных испытаний в каждом конкретном случае определяется особенностями

эксплуатации объектов испытания. Исходя из основного принципа проведения

натурных испытаний крупногабаритных элементов конструкций, изложенного выше,

программа испытаний включает следующие основные этапы [1,2]:

-

Подготовка объектов к

испытанию путем нанесения в заданных местах острых механических надрезов,

наклейка тензодатчиков в заданных местах, установка датчиков раскрытия берегов

трещиноподобных надрезов и термопар для измерения температуры объекта и

окружающей среды в процессе испытания.

-

Выращивание усталостных

трещин путем циклирования рабочей нагрузкой объекта испытания или циклирования

заданным числом нагружения и его уровня в условиях низких климатических

температур.

-

Разрушение объектов

испытания путем монотонного или ступенчатого повышения статической нагрузки с

одновременным фиксированием во времени показаний тензодатчиков и датчиков

раскрытия берегов трещиноподобных надрезов при заданной температуре испытания.

-

Визуальное и

фрактографическое исследование поверхности излома для определения процесса

зарождения и распространения разрушения.

-

Проведение технического

маркировочного анализа и лабораторных испытаний образцов, изготовленных из

металла объекта после натурного испытания, для определения марки металла и его

механических свойств, в том числе и статической трещиностойкости.

-

Обработка результатов

испытания, в основном, путем исследования предельной кривой разрушения объекта

испытания.

-

Разработка рекомендаций

по оценке или повышению хладостойкости и прочности объекта испытания или по

выбору оптимальной технологии сварки и ремонта в условиях низких климатических

температур.

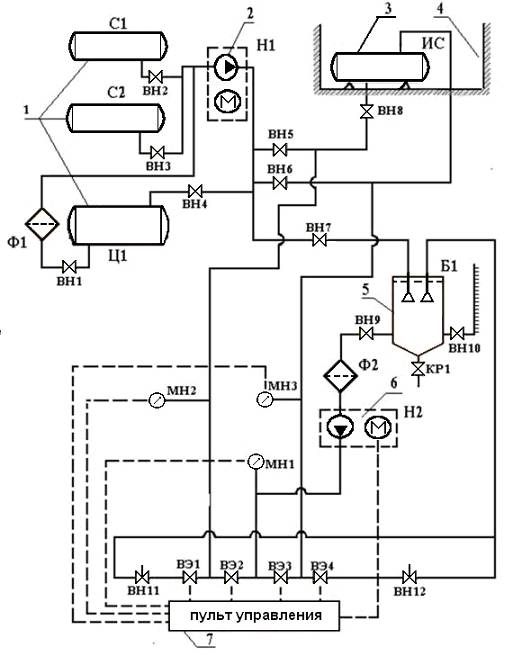

Для проведения натурных испытаний сосудов давления и

магистральных трубопроводов большого диаметра по вышеприведенной программе был

разработан, спроектирован и построен стенд [3], схема которого показан на

рис.1. Стенд состоит из бетонного бункера 4

(размерами 20х4х3 м), заправочно-сборного участка, включающего в себе:

емкости 1, подкачивающий насос 2 и гидравлическую систему. Нагружение исследуемых объектов производится внутренним

давлением. Рабочим телом при испытаниях в условиях низких температур до

-70˚С является арктическое дизельное топливо.

Гидравлическая система стенда состоит функционально из

двух частей – системы гидронагружения и системы обслуживания. Система

гидронагружения обеспечивает три режима нагружения исследуемых объектов:

циклическое нагружение от 0 до 20 МПа, ступенчатое и монотонное нагружение до

40 МПа, причем система позволяет одновременно испытывать два сосуда. Система

состоит из расходного бака с расходомером (Б1), фильтра тонкой очистки (Ф2),

насоса высокого давления (Н2), вентилей с электроприводами (ВЭ1, ВЭ2, ВЭ3 и

ВЭ4), регулирующих вентилей (ВН11 и ВН12), управляющих электроконтактных

манометров (МН1 и МН3), предохранительного электроконтактного манометра (МН2) и

пульта управления.

Система обслуживания служит для заполнения

испытываемых сосудов и расходного бака рабочей жидкостью, а также для откачки

рабочей жидкости из бункера после разрушения сосуда. Она состоит из двух

сосудов (С1 и С2), цистерны для хранения рабочей жидкости (Ц1), насоса низкого

давления (Н1) и фильтра грубой очистки (Ф1).

Регистрация внутреннего давления, температуры

окружающей среды и испытуемого объекта, измерение показаний тензодатчиков, а

также раскрытия берегов трещиноподобных надрезов производится с помощью компьютерно-измерительного

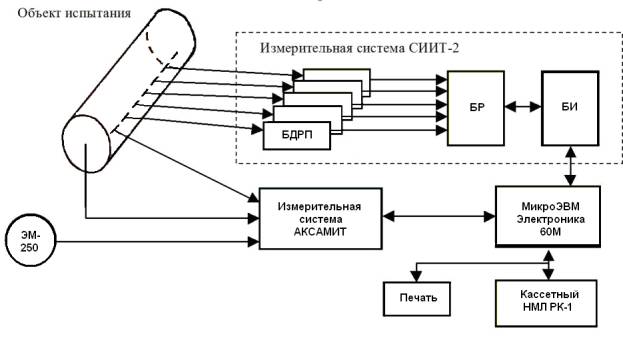

комплекса, функциональная схема которого приведена на рис.2.

Система автоматизации

состоит из трех функциональных блоков: информационно-вычислительного,

установок калибровки измерительных блоков и тарировки датчиков, прикладного программного

обеспечения.

Первый блок включает вычислительный комплекс ВК

15ВУМС-28-025 на базе микро-ЭВМ «Электроника-60М», тензометрическую систему

«СИИТ-2» [4] и измерительно-управляющую систему «АКСАМИТ».

Второй – установку калибровки ИСТ-1, установку ТУ-1

для определения чувствительности тензодатчиков, тензокалибратор ТК-25 тарировки

датчиков раскрытия, ручного гидродавлического пресса для тарировки датчиков

давления и электроманометров.

Третий – метрологические, измерительные и

обрабатывающие программы, выполненные на алгоритмическом языке QUASIC под управлением специализированной операционной

системы реального времени ИР-3 [5].

Рис. 1 Принципиальная схема натурных испытаний

Рис. 2. Компьютерно – измерительный комплекс стенда

Система СИИТ-2 состоит из блока измерения (БИ) и

десяти блоков дистанционного релейного переключения (БДРП). Схемы соединения

тензодатчиков – четвертьмостовая, полумостовая и мостовая. Скорость измерения

равна 20 и/или 200 измерений в секунду в зависимости от режима измерений. Связь

с компьютером осуществляется с помощью стандартного параллельного интерфейса И2

для семейства микро-ЭВМ «Электроника-60». В комплект поставки входит программа METROL, написанная на языке

Quasic, для калибровки каналов БДРП совместно с установкой

ИСТ-1. Для тарировки тензодатчиков применяется стальная балка, подвергаемая

чистому изгибу на механической установке УТ-1.

Система «АКСАМИТ» позволяет проводить измерения

напряжения и частоты электрических сигналов, поступающих с первичных преобразователей

физических величин, и управления процессом с помощью генерируемых аналоговых сигналов

напряжения и тока. Частота коммутации каналов не менее 5 Гц.

Сопряжение с компьютером, измерение и управление

производится преобразующим измерительным устройством УПИ-2, выполненным в виде

платы и вставляемым в системный блок компьютера. Система «АКСАМИТ»

использовалась для измерения показаний электрического манометра и

хромель-алюмель термопар с рабочим диапазоном температуры от минус 200˚С

до +40˚С. Табличные калибровочные данные термопар, взятые из ГОСТ3044-84 [6],

были приведены к полиномиальному виду с вычислением соответствующих

коэффициентов. Для измерений напряженно-деформированного состояния объектов

применялись тензодатчики типа НМТ-450 на металлической подложке с сопротивлением

100 Ом, привариваемые контактной сваркой на испытуемый объект, а для консольных

датчиков раскрытия берегов – тензодатчики типа КФ-5 (приклеиваемые), смонтированные

по мостовой схеме.

Основу программного обеспечения составляет

операционная система ИР-3, обеспечивающая подготовку, отладку и выполнение

программ на интерпретирующем языке QUASIC,

создание и корректирование библиотек программ и данных на накопителе на гибких

магнитных дисках 5"25. Также в состав прикладного программного обеспечения

входят комплект стандартных программ, обеспечивающий измерения напряжения и

частоты, управления процессом измерений, поверку аппаратуры и связь с внешними

устройствами по стандартному каналу общего пользования (КОП).

Прикладные программы, разработанные для проведения

испытаний, приведены в табл.1. Компьютерно-измерительный

комплекс стенда натурных испытаний позволяет измерить температурные поля

объекта в 24 точках, напряженно-деформированное состояние в 128 точках, перемещение берегов трещины на

24 надрезах и уровень давления в 12 точках.

Измерения во время натурных испытаний имеют свои

особенности. Во-первых, в процессе испытаний необходимо измерять разные

физические величины, причем некоторые величины во многих точках объекта

испытания.. Во-вторых, в начале нагружения сосудов динамика деформаций очень

медленная, но ближе к разрушения динамика деформаций резко убыстряется. В

третьих, процесс испытаний по времени очень продолжителен – от нескольких часов

до нескольких суток.

Для того, чтобы измерять и температуры и деформации к

микро-ЭВМ было подключено две измерительные системы АКСАМИТ и СИИТ. Датчиками

для них служат термопары и тензорезисторы соответственно, причем

чувствительность датчиков составляют примерно 40 мкВ/град. и 2 – 10 мВ/мм.

Таким образом, программное обеспечение испытаний включает управление двумя

измерительными системами с разным аппаратным интерфейсом. Поскольку

длительность испытаний довольно продолжительна, а емкость одного носителя мала,

была реализована адаптивная запись информации в буферную память, затем на носитель.

Таблица 1

Состав программного обеспечения натурных испытаний.

|

Название программы |

Назначение

|

|

TARDT |

Тарировка тензодатчиков, датчиков раскрытия берегов

трещин и давления. Выражение тарировочных данных в виде полиномов. |

|

PRVS |

Измерения показаний датчиков, запись на диск, вывод

графика на графопостроитель при ступенчатом нагружении. |

|

PRVST |

То же, но в режиме монотонного нагружения. |

|

OBRDAT |

Обработка данных испытаний. Запись результатов на

диск. |

|

GRAF |

Вывод результатов испытаний в графическом виде на

графопостроитель или матричный принтер. |

Общая программа подготовки к испытаниям отрезков труб

и сосудов давления включает следующие этапы:

-

поверка измерительных

каналов с использованием метрологических программ, установок и приборов.

Проверка кабелей;

-

тарировка используемых

датчиков;

-

выбор мест нанесения

надрезов и ее геометрических размеров, исходя из предварительных расчетов;

-

нанесение продольных

надрезов путем фрезерования с использованием специального переносного станка.

Фрезерование производится последовательно фрезой «грубой», затем «острой»

заточки. Диаметр фрез – 120 мм, толщина 2 мм;

-

монтаж тензорозеток,

термопар, датчиков давления на объекте испытания;

-

соединение датчиков при

помощи кабеля с каналами измерительных систем;

-

соединение сосуда с

гидравлической системой стенда;

-

заполнение сосуда

арктическим дизельным топливом;

-

измерения «нулевых»

показаний датчиков;

-

проведения испытания по

заданной программе.

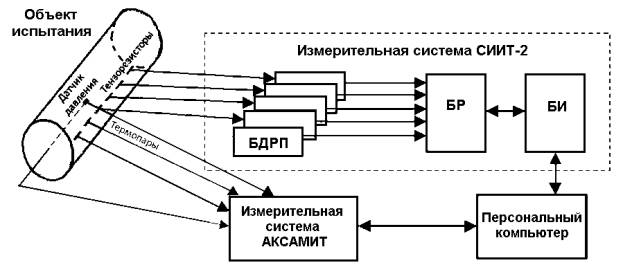

В настоящее время для автоматизации измерения данных в ходе экспериментов разработан модернизированный автоматизированный измерительный комплекс. Данный измерительный комплекс также реализован на базе двух измерительных систем: компьютерно – измерительной системы (КИС) «Аксамит 6.25», информационно - измерительной системы (ИИС) «СИИТ 2», и современного персонального компьютера (рис.3). ИИС «СИИТ 2» была модернизирована для соединения с персональным компьютером IBM PC посредством платы сопряжения ЛА-32Д на интерфейсе ISA[7]. КИС «Аксамит 6.25» соединяется с персональным компьютером по стандартному интерфейсу RS-232.

Кроме общепринятых датчиков

давления, датчиков раскрытия трещины, температурных датчиков и тензодатчиков

были применены новые датчики давления, которые представляют собой барорезисторы

на основе моносульфида самария. Принцип действия данных датчиков основан на

зависимости сопротивления рабочего слоя от давления и температуры, что

позволяет, зная температуру датчика, вычислить давление.

Данные датчики были разработаны

ИФТПС СО РАН, совместно с ФТИ им. Иоффе[8,9]. Удобство использования таких

датчиков проявляется в том, что их можно помещать непосредственно в сам сосуд

и, таким образом измерять давление в различных областях внутри объема сосуда.

Рис.3. Модернизированный автоматизированный

измерительный комплекс на базе IBM

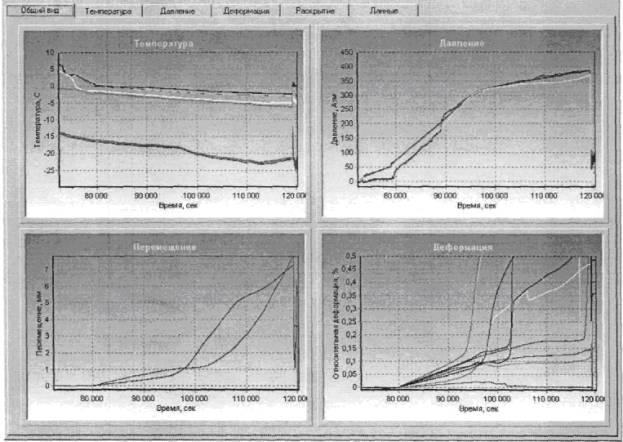

Для автоматической регистрации данных в процессе эксперимента написана программа на языке Turbo Pascal 7.1. Данная программа использует механизм адаптивного опроса, т.е. она производит опрос всех датчиков с максимально возможной частотой и производит запись данных в файл только при наличии превышающих заданную величину изменений. Интерфейс программы представляет собой графическое окно с четырьмя графиками данных по времени (температура, давление, перемещение и деформация).

Для обработки и анализа полученных данных написана программа на языке Delphi 7 в среде Windows. Программа считывает из файлов данных первичную информацию и преобразует ее в четыре графика параметров (рис. 4). Помимо графиков программа выводит листинг всех данных по блокам [10].

Рис. 4. Интерфейс программы обработки данных

Выводы.

1.

Как показывает статистика и анализ отказов техники и

аварий металлоконструкций в условиях Российского Севера, наиболее опасными и

убыточными являются отказы и аварии, связанные

с разрушением их ответственных элементов в условиях низких климатических

температур.

2.

Модернизированный

автоматизированный измерительный комплекс стенда натурных испытаний, основанный

на персональном компьютере IBM PC, измерительных комплексах СИИТ-2 и АКСАМИТ-2 позволяет

проводить штатные испытания образцов путем гидродавлического нагружения и

измерение температуры, напряженно-деформированного состояния испытуемого

объекта и раскрытия трещины во всем этапе проведения эксперимента.

Список использованной

литературы:

1.

Испытание полноразмерных

сосудов из стали 14Х2ГМР при отрицательных температурах./ Ларионов В.П.,

Григорьев Р.С., Сосин Т.С. и др. Бюллетень НТИ. – Якутск, Изд-во ЯФ СО АН СССР,

1975. с.11-17.

2.

Испытания при низких

температурах опытного сосуда, упрочненного «межкритической нормализацией»./ Лыглаев

А.В., Егорова С.В., Кирьян В.И., Левин А.И. и др. Автоматическая сварка. 1992,

№9-10, с.44-47

3.

Методика

низкотемпературных испытаний труб и сосудов давления./ Лыглаев А.В., Сосин Т.С.

В кн.: Испытания металлических материалов и конструкций при климатических

низких температурах. Сб. научных трудов. Якутск. Изд-во ЯНЦ СО АН СССР, 1990.

с. 1-13.

4.

Дайчик

М.Л. и др. Методы и средства натурной тензометрии: Справочник. М.:

Машиностроение, 1989. 240 с.

5.

Автоматизация

натурных испытаний труб и сосудов высокого давления и перспективы ее развития.

/ Левин А.И., Петров З.Е., Федоров С.П. В

кн.: Испытания

металлических материалов и конструкций при климатических низких температурах:

Сб. научных трудов. Якутск. ЯНЦ СО АН СССР, 1990. с.18-21.

6. гост Р 8.585-2001. ТЕРМОПАРЫ. Номинальные статические характеристики преобразования. М.: Изд-во стандартов, 2001. 78 с.

7. Способ подключения тензометрической системы СИИТ-2 к персональному компьютеру / Петров З.Е., Иванов В.А. В кн.: «Космо- и геофизические явления и их математические модели». Всероссийская конференция, посвященная 80-летию проф. А.И.Кузьмина. Тезисы докладов. Якутск, 23-24 окт. 2002, С.123-125

8.

Каминский В.В., Володин

Н.М, Сосов Ю.М., Иванов В.А. Тензорезистор.

// Авторское свидетельство № 1717946. Заявка № 4717046, приоритет от 11

июля 1989 г. Зарегистрировано в Гос. реестре изобретений СССР 8 ноября 1991 г.

Коды классификатора G01B7/16, 7/18.

9.

Особенности применения полупроводниковых

тензо- и барорезисторов на основе сульфида самария./ Каминский В.В., Молодых

А.А., Степанов Н.Н., Соловьев С.М., Володин Н.М., Иванов В.А. Научное приборостроение. 2011. том 21, № 2.

- С. 120-126. ISSN 0868-5886.

10. Ветвление трещины при разрушении цилиндрических оболочек

из углеродистой стали внутренним давлением./ Алексеев A. А., Большев К. Н.,

Левин А. И., Сыромятникова А. С., Иванов В. А., Петров З.Е. Деформация и

разрушение материалов. 2008. №12 - С.33

– 39.