УДК 621.791.75

натурные испытания ТРУБ

И СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

Иванов В.А1, Ефимов В.М1, Петров

З.Е2, Левин А.И3

1ФГБУН Институт физико-технических

проблем Севера СО РАН, г. Якутск.

2 ФГБУН Институт космофизических исследований и аэрономии СО РАН, г. Якутск.

3 ФГБУН Якутский научный центр СО РАН, г. Якутск.

На станции натурных испытаний сосудов давления и труб

Института физико-технических проблем Севера СО РАН имени академика

В.П.Ларионова были проведены испытания труб среднего (трубы из стали 09Г2С

диаметром 530 мм и толщиной стенки 7 мм) и большого диаметра (трубы из стали

Х70 диаметром 1420 мм и толщиной стенки 15,7 мм). Также были испытаны модельные

малые (из стали 09Г2СЮЧ, диаметром 800 мм

и толщиной стенки 10

мм) и большой сосуды давления (из стали 09ХГ2СЮЧ, с внутренним диаметром 1000 мм и толщиной

стенки 55 мм).

Во время испытаний проводились тензометрирование и измерения

давления, раскрытия берегов надрезов и температуры стенки. В данной статье

рассмотрим результаты натурных испытаний отрезков труб из стали Х70 длиной 6 м,

диаметром 1420 мм, а также модельного большого сосуда давления.

На рис.1 приведена фотография трубы, разрушенной на

стенде при испытаниях в условиях низких климатических температур.

Рис.1 Общий вид испытанной трубы из стали Х70.

Труба с поверхностным надрезом в основном металле с

длиной 194,3 мм и глубиной надреза 7,3 мм разрушилась при давлении 10,3 МПа и

температуре минус 20ºС по механизму вязкого разрушения.

Разрушающее окружное напряжение достигло предела текучести материала трубы. В изломе

были обнаружены трещины расслоя (полосчатость), направленные вдоль прокатки. На

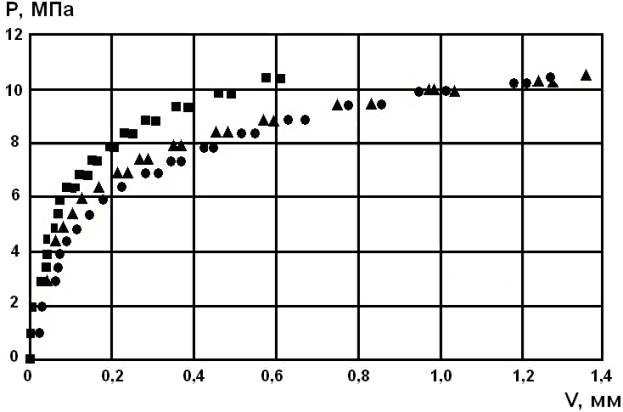

рис.2 приведен график зависимости раскрытия V берегов надрезов на разрушаемой трубе от внутреннего

давления Р.

Рис. 2. Зависимость

раскрытия берегов надрезов от давления

1-ОМ, 2-ОМ, 3-ОМ – номера надрезов на основном

материале трубы

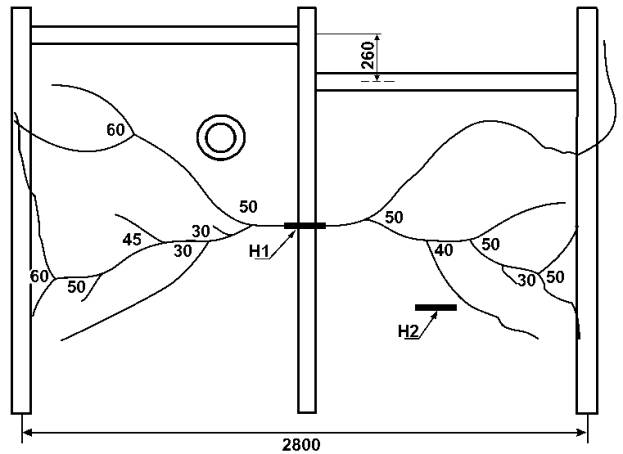

Модельный сосуд изготовлен из хладостойкой стали

09ХГ2СЮЧ с внутренним диаметром 1000 мм и толщиной стенки 55 мм [1]. Продольные и кольцевые швы выполнены способом

электрошлаковой сварки без нормализации. На сосуд были нанесены два одинаковых

поверхностных надреза длиной 100 мм и глубиной 7 мм (рис.3). Надрез Н1

располагался поперек кольцевого шва сосуда, а надрез Н2 – в основном металле

вдоль образующей обечайки.

При гидравлических испытаниях сосуд не был доведен до

разрушения по техническим причинам. Поэтому для его разрушения использовано нагружение

внутренним давлением, создаваемым за счет льдообразования в замкнутых полостях

[2]. Сосуд был заполнен водой и заглушен при температуре окружающего воздуха

минус 38ºС.

Рис.3 Сосуд высокого давления и схема расположения на нем тензорозеток и надрезов

1-9 – номера тензорозеток, Н1 и Н2 – номера надрезов на сосуде давления

Размер дефектов был рассчитан заранее на основе данных

о вязкости разрушения различных участков сварного соединения, исходя из условия

наступления разрушения сосуда при статическом нагружении, когда окружные

напряжения достигнут предела текучести. В вершинах надрезов в процессе

циклического нагружения (8480 циклов) при низких климатических температурах

были выращены усталостные трещины. Термопары были установлены на наружной поверхности

сосуда и по толщине стенки в глубине 15 мм.

Время испытания от наполнения сосуда водой до

разрушения составило примерно 105 часов. Изменение температуры стенки сосуда

носит колебательный характер (рис.4), что связано с периодическим

переохлаждением водяного ядра при сбросе внутреннего давления из-за

пластического деформирования металла сосуда.

Рис.4 Изменение температуры стенки сосуда из стали

09ХГ2СЮЧ от времени испытания

Рис.4 Изменение температуры стенки сосуда из стали

09ХГ2СЮЧ от времени испытания

1 – температура стенки в

глубине 15 мм.

2- температура на наружной

поверхности сосуда давления.

Схематическая развертка сосуда в плоскости с картой

разрушения приведена на рис.5. Цифрами обозначены углы ветвления трещин.

Разрушение произошло путем отрыва при множественном ветвлении трещины по всей

длине сосуда. Конечная толщина стенки сосуда (основной металл) составила 52 мм.

Визуальным осмотром выявлено наличие внутренней ледяной цилиндрической оболочки

с толщиной стенки 180 мм и шугового льда, образовавшегося вследствие резкого

переохлаждения водяного ядра при

динамичес- ском разрушении сосуда. Суммарная площадь разрушения S,

определенная умножением общей длины трещин на толщины стенки сосуда, составила

0,454 м2. Проведен оценочный расчет удельной энергии, затраченной на

образование новых поверхностей. При этом принято, что на разрушение

расходовалась вся упругая энергия, накопленная в стенке сосуда к моменту разрушения.

Рис.5. Карта разрушения сосуда из стали 09ХГ2СЮЧ

Рис.5. Карта разрушения сосуда из стали 09ХГ2СЮЧ

Н1 и Н2 – номера надрезов на сосуде давления,

30-40-50-60 - углы ветвления трещин

Упругую энергию можно приблизительно вычислить по

формуле:

U ≈ V∙σT2/2∙E,

где

V –

объем обечайки, σT

– предел

текучести основного металла, E – модуль упругости стали. В данном случае удельная

энергия u = U/S получилась

равной величине 68 Дж/см2, что практически совпадает со значением

ударной вязкости образца из этой стали с V-образным надрезом [3]. На рис.6 представлена фотография

разрушенного сосуда.

Рис. 6 Общий вид разрушенного сосуда.

Инициация разрушения произошла от

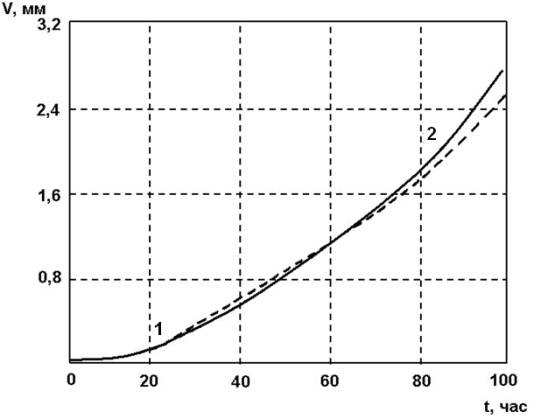

первого надреза. Изменение раскрытия берегов надрезов 1 и 2 (рис.7) происходило

в 3 этапа: упругое раскрытие, пластическое раскрытие вершины усталостной трещины

и стабильный рост трещины. Первые два этапа для трещин обоих надрезов

практически совпадают, а на 3-м этапе скорость роста трещины от надреза Н1

больше чем от Н2.

Результаты

испытаний сварных сосудов высокого давления из новых сталей 09Г2СЮЧ,

09ГХ2СЮЧ, упрочненных методом «межкритической» нормализации, при низких

климатических температурах показали, что основной металл и зона сварного

соединения обладают одинаковой трещиностойкостью по началу стабильного подрастания

трещины.

Результаты тензометрирования

по показаниям в измерительных точках № 4, 6 и 8 представлены на рис.8-10. Окружная деформация в точке №8 (основной

металл) линейно зависит

от времени, что соответствует

жесткой схеме нагружения сосуда.

Продольные деформации

в точках №4 (рис.10) и №8 (рис.8) имеют четко выраженный максимум, что обусловлено

образованием внутренней ледяной оболочки, следствием которого является

уменьшение продольного усилия в стенке сосуда.

Таким образом, сварной шов чувствителен к изменению двухосного напряженного состояния сосуда в процессе

нагружения. Продольные деформации в измерительной точке №6 не имеют максимума и монотонно возрастают до значения

0,32 %. Это связано с расположением

данной точки на стыке кольцевого и продольного сварных швов и влиянием остаточных напряжений. В

целом, как видно из рис. 8, 10, при таком способе создания внутреннего

давления реализуется сложное нагружение сосуда.

Рис.7. Изменение раскрытия

берегов надрезов от времени

в сосуде из стали 09ХГ2СЮЧ.

1 – начало затупления

вершины трещины,

2 – начало стабильного роста

трещины,

![]() раскрытие трещины в надрезе Н1.

раскрытие трещины в надрезе Н1.

![]() раскрытие трещины в надрезе

Н2

раскрытие трещины в надрезе

Н2

Рис.8. Изменение главных

деформаций от времени (точка 8)

ε1 – окружные деформации

ε2 – продольные деформации

Рис.9. Изменение главных

деформаций от времени (точка 6)

ε1 – окружные деформации

ε2 – продольные деформации

Рис.10. Изменение

главных деформаций от времени (точка 4)

ε1 – окружные деформации

ε2 – продольные деформации

Выводы

1.

Для разрушения модельного

сосуда давления из стали 09ХГ2СЮЧ с

внутренним диаметром 1000 мм и толщиной стенки 55 мм была использована методика

нагружения внутренним давлением, создаваемым за счет льдообразования в

замкнутых полостях. Время испытания от наполнения сосуда водой до разрушения

составило примерно 105 часов. При испытаниях изменение температуры стенки

сосуда имело колебательный характер.

2.

Результаты

низкотемпературных испытаний сварных сосудов высокого давления,

изготовленных из упрочненных методом «межкритической» нормализации сталей 09Г2СЮЧ,

09ГХ2СЮЧ и имеющих усталостные трещины, показали, что основной металл и зона

сварного соединения обладают одинаковой трещиностойкостью по началу стабильного

подрастания трещины.

3.

Измерение

напряженно-деформированного состояния сосуда давления показало, что при способе

создания внутреннего давления за счет льдообразования в замкнутых

полостях реализуется сложная и жесткая схема нагружения сосуда.

4.

Основной металл и сварной

шов сосуда чувствительны к изменению двухосного напряженного

состояния сосуда в процессе испытания.

Список использованной

литературы:

1.

Хладостойкая

сталь повышенной прочности 09ХГ2СЮЧ для сварных сосудов высокого

давления./С.В.Егорова, А.В.Юрчишин, Е.Н.Солина и др. Автомат.сварка. 1992.

№9-10,с.37-42.

2.

Пехович

А.И. Основы гидроледотермики. – Л.:Энергоатомиздат, 1983. 200 с.

3.

Оценка

релакционных процессов при движении магистральной трещины./ Семенов Я.С.,

Федоров С.П., Гилязов А.А. Газовая промышленность. 2007. №7, с.63-65.