д.т.н.,

проф. И.А. Емельянова, к.т.н., ас. А.И. Анищенко, ст. В.В. Янченко

Харьковский

национальный университет строительства и архитектуры.

Универсальность бетоносмесителей гравитационно-принудительного действия

Рассматриваемые машины можно отнести к группе

бетоносмесителей нового поколения, которые, как показал опыт их использования

для приготовления строительных смесей, имеют очень широкие возможности [1, 2,

3].

Отличительной особенностью таких машин

являются условия их работы. Это машины, работающие в каскадном режиме [4], в

конструкциях которых объединены положительные стороны гравитационного и

принудительного способов перемешивания загружаемых компонентов смесей.

Особенности работы бетоносмесителей в

таком режиме заключаются в следующем. В рабочем пространстве машины частицы

бетонной смеси имеют сложные пересекающиеся траектории движения, которые

создают им, с одной стороны, лопатки, закрепленные на внутренней поверхности

вращающегося смесителя (гравитационный принцип перемешивания), а, с другой стороны,

от лопаток горизонтального лопастного вала эти частицы получают принудительное

перемещение в радиусе действия центробежных сил. Таким образом, комбинация двух

принципов перемешивания создает очень благоприятные условия для приготовления

строительных смесей различного назначения с высокой степенью однородности.

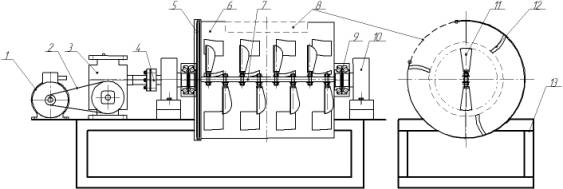

Принципиальная схема бетоносмесителя

гравитационно-принудительного действия представлена на рис. 1.

Особенностью конструкции этих машин

является противоположность вращения корпуса с лопатками и горизонтального

лопастного вала, что способствует интенсификации процесса перемешивания

компонентов приготавливаемых смесей.

Результаты многочисленных исследований

смесителей, работающих в каскадном режиме [5, 6, 7], подтверждают эффективное

их использование для приготовления

смесей различного назначения.

|

|

|

Рис. 1. Принципиальная схема бетоносмесителя

гравитационно-принудительного действия 1

– электродвигатель; 2 – клиноременная передача; 3 – червячный редуктор; |

Бетоносмеситель

гравитационно-принудительного действия был успешно использован для

приготовления как жестких, так и подвижных бетонных смесей, для сухих и

фибробетонных смесей со стальной и полипропиленой фиброй [1]. Независимо от

назначения приготавливаемых бетонных смесей, машина всегда обеспечивала высокую

степень их однородности. Однако смеситель, работающий в каскадном режиме, был

также проверен на возможность приготовления формовочных и стержневых смесей для

литейного производства. Для его эксплуатации на холоднотвердеющих смесях

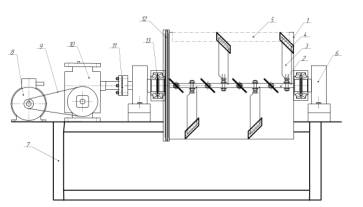

(формовочных и стержневых) проведена некоторая модернизация. Принципиальная

схема бетоносмесителя в измененном конструктивном варианте представлена на рис.

2 [5, 8].

Смеситель имеет цилиндрический вращающийся

корпус 1, внутри которого размещен горизонтальный вращающийся вал 2 с лопастями

3, установленные под углом 30 ... 450 к центральной оси. Лопасти

вала имеют резиновые накладки 4. Смеситель оснащен загрузочно-разгрузочным

отверстием 5. Корпус смесителя 1 установлен на раме 7 и имеет отдельный привод,

с помощью которого через цепную передачу 12 обеспечивается его вращение.

Приводная часть горизонтального лопастного вала состоит из электродвигателя 8 ,

ременной передачи 9 , редуктора 10 . Крутящий момент на лопастной вал

передается благодаря муфте 11, а подшипниковые узлы 13 служат ему опорами.

Проведенная реконструкция смесителя

вызвана условиями приготовления холоднотвердеющих смесей и не представляет

особого труда при необходимости вернуть его в исходное конструктивное

исполнение.

Такой смеситель (рис. 2) имеет вращающийся

корпус без установки лопастей на его внутренней поверхности, в котором лопасти

горизонтального вала оснащены резиновыми накладками при зазоре между их торцами

и внутренней поверхностью корпуса 1 ... 1,5 см.

|

|

|

|

а) |

б) |

|

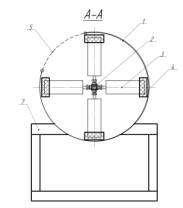

Рис. 2. Принципиальная схема смесителя для приготовления

формовочных и стрежневых смесей а)

конструктивная схема; б) Поперечное сечение смесителя с загрузочным

(разгрузочным) отверстием; 1 – корпус смесителя; 2 – вал; 3 – лопасти; |

|

Наличие резиновых накладок позволяет

лопастям вала захватывать частицы смеси с внутренней поверхности вращающегося

корпуса и далее принудительно их вводить в процесс перемешивания с остальной

частью смеси в рабочем пространстве машины. Частично смесь с внутренней

поверхности корпуса падает в рабочее пространство смесителя под действием сил

гравитации.

Малый зазор между торцами резиновых накладок

лопастей горизонтального вала и внутренней поверхностью корпуса смесителя позволяет

очищать ее от остатков смеси. Особенности усовершенствованной конструкции

машины позволили готовить ХТС в соответствии с предъявляемыми требованиями.

На рис. 2 б показан поперечный разрез смесителя

с загрузочным (разгрузочным) отверстием [5, 8].

Смеситель имеет цилиндрический вращающийся

корпус 1, внутри которого размещен горизонтальный вращающийся вал 2 с лопастями

3, установленные под углом 30 ... 450 к центральной оси. Лопасти

вала имеют резиновые накладки 4. Смеситель оснащен загрузочно-разгрузочным

отверстием 5. Корпус смесителя 1 установлен на раме 7 и имеет отдельный привод,

с помощью которого через цепную передачу 12 обеспечивается его вращение. Приводная

часть горизонтального лопастного вала состоит из электродвигателя 8 , ременной

передачи 9 , редуктора 10 . Крутящий момент на лопастной вал передается

благодаря муфте 11, а подшипниковые узлы 13 служат ему опорами.

В результате использования смесителя для

приготовления холоднотвердеющих смесей, а также бетонных смесей, обращает на себя внимание резкое уменьшение затрат времени на процесс

перемешивания: 40…50 с в сравнении с

заводскими условиями, где этот процесс занимает 100…120 с, что в 2…2,5 раза

больше. При этом, приготовленная смесь характеризуется высокой степенью

однородности.

Таким образом,

различные области использования бетоносмесителя гравитационно-принудительного

действия свидетельствуют о том, что такие машины должны найти широкое применение,

прежде всего, в строительстве и литейном производстве. Производительность

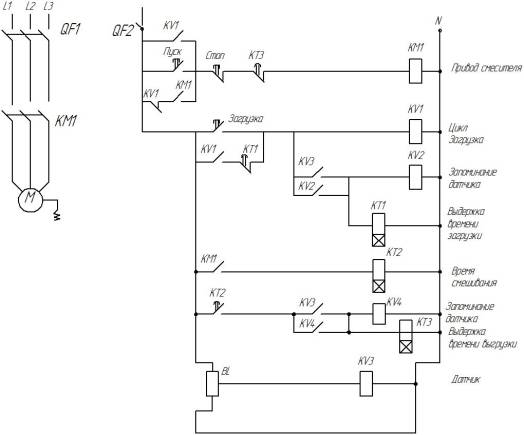

смесителя может быть повышена и условия его эксплуатации улучшены при

использовании машины в автоматическом режиме работы. Для этого предлагается

схема позиционирования загрузочно-разгрузочного отверстия смесителя (рис. 3).

Когда корпус смесителя

начинает вращаться и проходит через метку датчика, запускается реле времени, с

помощью которого определяется путь, проходимый корпусом от метки датчика в

положение «загрузка». Когда заканчивается цикл «загрузка» корпуса

бетоносмесителя компонентами приготавливаемой смеси реле времени КТ1

размыкается.

BL – бесконтактный дискретный индуктивный датчик; КМ1

– магнитный пускатель; QF1, QF2 – автоматический выключатель; КТ1, КТ2, КТ3 –

реле времени; КV1, КV2, КV3, КV4 – реле;

Рис. 3. Схема позиционирования

загрузочно-разгрузочного отверстия смесителя в положение для загрузки исходных

компонентов и выгрузки готовой смеси

Для осуществления

процесса смешивания и последующего позиционирования корпуса смесителя под

выгрузку готовой смеси нажимается кнопка «пуск», которая шунтируется контактом

пускателя КМ1. С помощью реле КТ2 фиксируется время, необходимое на процесс

приготовления смеси. Затем запускается цикл позиционирования на процесс выгрузки

готовой меси. Отсчет времени, которое необходимо для установки корпуса

смесителя в положение «выгрузка» осуществляется с помощью реле КТ3, после чего

происходит остановка двигателя. Далее схема управления смесителем настраивается

в исходное положение.

Таким образом, работа

бетоносмесителя в каскадном режиме при наличии автоматической системы

управления существенно улучшает процесс приготовления смесей и позволяет

сократить время его рабочего цикла.

Выводы

1. Приведены

принципиальные схемы бетоносмесителей гравитационно-принудительного действия,

которые можно использовать для создания машин нового поколения.

2. Разработана

схема позиционирования загрузочно-разгрузочного отверстия смесителя и ее

принцип действия.

Литература

1. И.А. Емельянова,

А.И. Анищенко, С.М. Евель, В.В. Блажко,

О.В. Доброходова, Н.А. Меленцов. Бетоносмесители, работающие в каскадном

режиме. Монография – Харьков: Тим Паблиш Груп, 2012. – 146 с. ил., табл.

2. Аніщенко А.І. Розробка бетонозмішувача

гравітаційно-примусової дії для приготування бетонних сумішей різної

рухливості: автореф. дис. … на здобуття наук. ступеня канд. тех. наук: спец.

05.05.02 / А.І. Аніщенко. – Харків, 2013. – 20 с.

3. Патент на винахід України «Змішувач для

приготування будівельної суміші» №101773 від 25.04.2013, авторів: І.А

Емельянова, В.В. Блажко, А.І. Аніщенко.

4. Патент на винахід України «Змішувач для

приготування будівельної суміші» №101773 від 25.04.2013, авторів: І.А

Емельянова, В.В. Блажко, А.І. Аніщенко.

5. Емельянова И.А. Бетоносмеситель гравитационно-принудительного действия при использовании

для приготовления холоднотвердеющих смесей. / И.А. Емельянова, В.В. Блажко,

А.И. Анищенко // Науковий вісник будівництва. – Харків: ХДТУБА, ХОТВ АБУ, 2013.

– Вип. 73. – С. 623 – 627.

6. И.А. Емельянова. Бетоносмеситель

гравитационно-принудительного действия – машина широких возможностей / И.А.

Емельянова, А.И. Анищенко // Сборник докладов Международной конференции «Наука

как основа мирного диалога» – Донецк, 15.03.2014 г. – С. 20 –25.

7. И.А. Емельянова. Обоснование условий для создания

промышленного образца бетоносмесителя гравитационно-принудительного действия /

И.А. Емельянова, А.И. Анищенко // Наука та сучасність: виклики ХХІ століття – Частина ІІ

(технічні науки, історичні науки): Міжнародна конференція, м Київ, 31.01.2014

р. Центр наукових публікацій – С. 40 – 44.

8. Заявка на отримання патенту України на винахід №

а2013 09677 від 05.08.2013 р. «Змішувач для приготування формувальних та

стрижневих сумішей», Ємельянова І.А., Блажко В.В., Аніщенко А.І.