Технические науки/8. Обработка материалов в

машиностроении

Д.т.н. Бржозовский Б.М., д.т.н. Янкин И.Н.

Саратовский государственный технический университет

им. Гагарина Ю.А., Россия

Оптимизация режима обработки по составу

колебательного процесса в зоне резания

Процесс

резания на металлорежущих станках протекает в условиях интенсивного

упруго-пластического деформирования обрабатываемого материала, что

сопровождается значительным возмущающим воздействием на упругую систему станка.

Следствием такого возмущения является образование колебаний в формообразующих

подсистемах резания. Колебания протекают непосредственно в зоне

формообразования обрабатываемой поверхности, поэтому их влияние оказывается

значимым как при формировании точности ее формы, так и ее микрогеометрических

параметров. Вместе с тем, при назначении режима обработки вступают в

противоречие два основных фактора. С одной стороны имеет место стремление

назначить режим, обеспечивающий максимальную скорость съема материала. С другой

стороны, необходимо исключить возможность выхода динамической системы резания

за пределы ее устойчивости, поскольку в таких условиях развиваются колебания на

собственных частотах системы резания и снижается качество обработки.

Признаком

устойчивого и стабильного резания является стохастический вид колебательного

процесса, который генерируется в зоне резания. Возникновение неустойчивости

динамической системы резания проявляется в образовании неслучайной или

детерминированной составляющей в

колебательном процессе. Появление неслучайных составляющих является сигналом к

тому, что динамическая система резания входит в неустойчивую область

функционирования.

Рассмотрим алгоритм получения информации из сигнала колебательного процесса.

Первый

этап. Осуществляем запись порции оцифрованного сигнала из зоны резания. С этой

целью можно использовать хорошо зарекомендовавшие себя пьезоэлектрические

измерительные преобразователи. Реализация оцифрованного сигнала колебаний

описывается массивом ординат x1…xn на временном

отрезке T=n×Dt, где Dt – период

дискретизации; n – число точек

в реализации сигнала.

Второй этап. Применение классического спектрального преобразования дает массивы коэффициентов Фурье:

;

;  ,

, ![]() , (1)

, (1)

где обозначено: i – порядковый

номер точки в реализации колебательного процесса; j – номер гармоники.

Полученные массивы коэффициентов дают возможность получить спектр колебаний S(j) в диапазоне

гармоник jн..jк. Здесь верхняя граница гармоник jв устанавливается

в соответствии с частотными характеристиками системы измерения или по

результатам опытных данных. Нижняя граница jн вводится с целью повышения достоверности информации путем

исключения влияния на результаты вынужденных колебаний станка на частотах его

вращающихся элементов.

Третий

этап. С целью получения массивов скорости V

и смещения S, необходимых для получения фазовой картины

колебательного процесса, выполняем их расчет по выражениям:

. (2)

. (2)

Четвертый

этап. Рассчитываем коэффициент корреляции Kvs между спектрами скорости Sv и смещения Ss,

получаемых на основе массивов V и S. Если Kvs<Kгр, то выполняем фильтрацию несущественных

гармоник спектра S(j), приняв ![]() ,

, ![]() для гармоник спектра с амплитудой, удовлетворяющих условию:

для гармоник спектра с амплитудой, удовлетворяющих условию:

, (3)

, (3)

где Kф - коэффициент фильтра (![]() ). Практические

данные, полученные для различных видов обработки, показали, что границу фильтрации

целесообразно ограничить величиной Kгр=0,97.

Процесс наращивания уровня фильтрации Kф

повторяем до тех пор, пока не будет достигнут Kгр. Тогда

доля неслучайной составляющей может быть оценена коэффициентом Kд=1- Kф.

). Практические

данные, полученные для различных видов обработки, показали, что границу фильтрации

целесообразно ограничить величиной Kгр=0,97.

Процесс наращивания уровня фильтрации Kф

повторяем до тех пор, пока не будет достигнут Kгр. Тогда

доля неслучайной составляющей может быть оценена коэффициентом Kд=1- Kф.

В

качестве примера рассмотрим реализацию способа фазовых диаграмм для условий

точения и растачивания отверстия на одном и том же токарном станке.

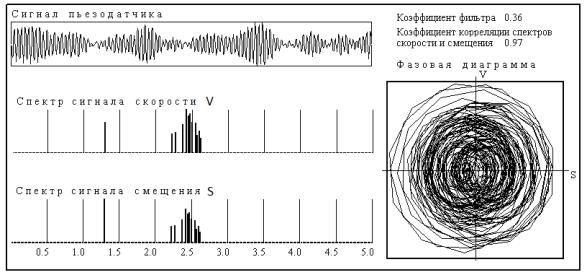

На

рис. 1 показаны фрагменты алгоритма выделения неслучайной составляющей в порции

сигнала колебания на операции точения. В левой части помещены макет исходного сигнала,

спектры сигналов скорости V

и смещения S, рассчитанные в диапазоне

частот 0,1-5 кГц. В правой части рисунка

расположена фазовая диаграмма в системе «смещение S – скорость V».

Коэффициент неслучайной составляющей на операции точения получен на уровне Kд=0,64.

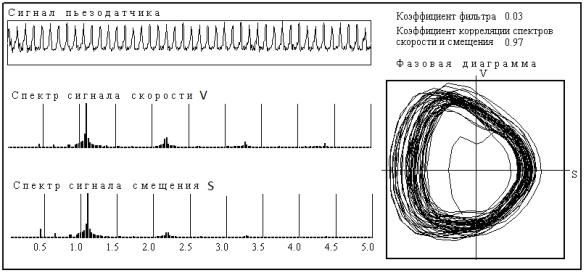

Аналогичный алгоритм

применен для сигнала, записанного на операции растачивания. Результат

представлен на рис. 2, где коэффициент неслучайной составляющей достигает

уровня Kд=0,97. Как видно, при

обработке на одном и том же станке разными инструментами наблюдается

существенное изменение состава колебательного процесса. Такое различие при

точении и растачивании объясняется существенным изменением характеристик

динамической системы резания за счет использования консольного инструмента. При

точении неслучайные формы колебаний проявляются в диапазоне частот 2,25-2,6

кГц, а при растачивании система резания имеет высокую склонность к образованию

детерминированной вибрации на частоте 1,2 кГц, о чем свидетельствует высокая

плотность и степень повторяемости траекторий фазовой диаграммы.

Рис. 1. Фазовая диаграмма сигнала при точении

Рис. 2. Фазовая диаграмма сигнала при растачивании

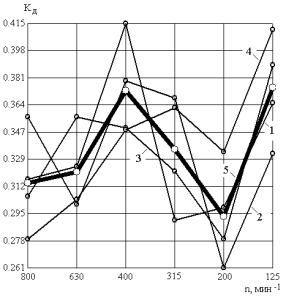

Рассмотрим пример поиска

оптимального режима обработки. С этой целью выполнен эксперимент путем обтачивания

детали при варьированиях частоты вращения шпинделя от 125 до 800 мин-1,

продольной подачи от 0,07 до 0,14 мм/об при глубинах резания 1 и 2 мм. Число

вариантов обработки n=6V·4S·2T=48. При резании осуществлялась регистрация

сигнала колебаний с пьезоэлектрических датчиков, установленных на суппорте

станка с последующей оцифровкой и обработкой сигнала по описанному выше

алгоритму с применением статистической обработки результатов.

|

|

|

|

а |

б |

Рис. 3. Влияние

режима обработки на состав колебательного процесса при глубине резания t=1мм (а) и t=2мм (б):

1 – Sпр=0,07 мм/об; 2 – Sпр=0,084 мм/об; 3

– Sпр=0,11 мм/об;

4 – Sпр=0,14 мм/об; 5 – усредненная кривая по четырем подачам

На рис. 3 приведены результаты обработки сигналов колебаний. Доля

детерминированной составляющей представлена коэффициентом Kд, который рассчитывался по

двадцати реализациям колебаний с периодическим движением начала отсчета по

файлу колебаний и последующей статистической обработкой. Как видно, на соотношение стохастических и

неслучайных составляющих в колебательном процессе существенное влияние

оказывает частота вращения шпинделя. Причем, если при глубине резания t=1 мм (рис. 3а) наблюдается значительный

разброс форм кривых 1-4, отражающих влияние частоты вращения шпинделя на Kд при изменении продольной подачи от 0,07 до 0,14 мм/об, то при глубине

резания t=2 мм между подобными

кривыми отмечается более высокая корреляция (рис. 3б). Экстремальное значение

частоты вращения шпинделя составляет 400 мин-1, при которой в

колебательном процессе возрастает доля неслучайной составляющей и на которой

нерационально вести обработку. С другой стороны, если необходимо минимизировать

детерминированную вибрацию, то частоты вращения 630 и 200 мин-1

являются наиболее предпочтительными.

Как

показали результаты исследования, процесс стружкообразования, реализуемый через

сложные нелинейные процессы упруго-пластического деформирования и разрушения

обрабатываемого материала, чувствителен к сочетанию динамических характеристик

станка и скоростных характеристик движения режущего клина в обрабатываемом

материале. Разные сочетания указанных факторов дают различную картину

колебательного процесса. В этой связи, изложенный выше способ оценивания

состава колебательного процесса при механической обработке целесообразно

использовать для поиска оптимального режима резания. Кроме того, применение

способа оценивания состава колебательного процесса в системах диагностирования

технологического оборудования в качестве источника информации о состоянии

рабочих процессов и в других технических системах, где требуется высокая информативность

о протекающих в них динамических процессах.