Сельское хозяйство/4.Технологии хранения и

переработки сельскохозяйственной продукции.

Ситников Н.Ю.

Воронежская

государственная технологическая академия

УПРАВЛЕНИЕ АВТОТРОФНЫМ БИОСИНТЕЗОМ В

ПРОЦЕССЕ КУЛЬТИВИРОВАНИЯ МИКРОВОДОРОСЛИ СПИРУЛИНА (Spirulina platensis)

Микроводоросль спирулина не имеет себе равных среди прочих

биологически-активных добавок как компонент для полноценного питания

сельскохозяйственных животных и птицы из-за высочайшего качества протеина

растительного происхождения, наибольшей усвояемости микроэлементов,

насыщенности самыми необходимыми витаминами и минералами, и как обладающая естественной

энергетикой пища с содержанием кислот, обеспечивающими контроль за аппетитом.

Культивирование спирулины в условиях управляемого

биосинтеза в закрытых фотореакторах позволяет получать микроводоросли с

наиболее желаемым составом клеточных компонентов. А исключение применения

химических реагентов, высоких температур и других воздействий на клетки

спирулины позволяет сохранить практически полностью их качественный и

количественный состав.

Одним из путей усовершенствования процесса

культивирования микроводорослей является повышение степени использования

исходной суспензии, снижение сырьевых потерь и себестоимости готовой продукции

[1, 2], а также повышение точности и надежности управления процессом

культивирования биологически активных субстанций, в частности, суспензии

микроскопических водорослей Spirulina platensis.

Используемый при культивировании биологический

фотореактор пленочного типа [3] позволяет проводить процесс культивирования

круглогодично. Микроводоросль в необходимом количестве снабжается углекислым

газом, световой энергией и питательными веществами.

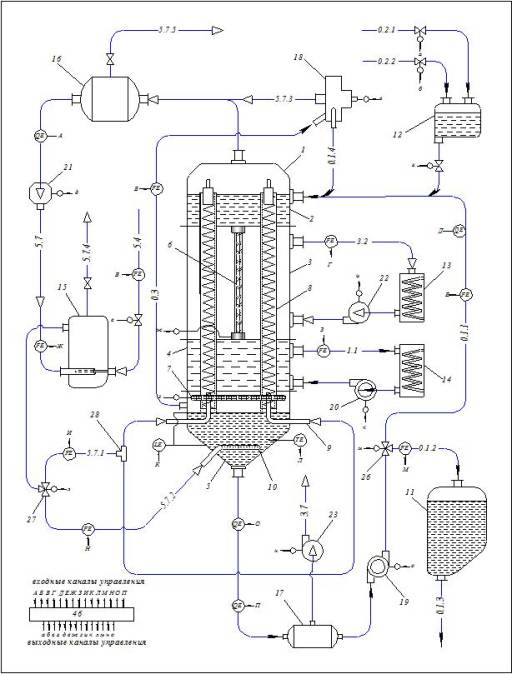

Схема автоматического

управления автотрофным биосинтезом (рисунок 1) включает фотобиореактор 1

[4], состоящий из секции и ввода 2, освещения 3, охлаждения 4 и вывода 5,

содержащий люминесцентные лампы 6 и 7, прозрачные цилиндрические трубки 8, патрубки

для ввода смеси воздуха с углекислым газом 9 и барботер 10; сборник урожая 11 и

технологическаую емкость 12; ультратермостаты для регенерации охлаждающего

воздуха 13 и охлаждающей воды 14; смеситель воздуха с углекислым газом 15; газовая

емкость 16; десорбер кислорода 17; сепаратор-пеногаситель 18; циркуляционную

помпу 19; насос 20, компрессор 21, вентиляторы 22 и 23; распределители потоков

26 и 27, коллектор 28; микропроцессор 29; контуры рециркуляции: суспензии фотоавтотрофного

микроорганизма 0.1.1, смеси воздуха с углекислым газом 5.7, охлаждающего

воздуха 3.2, охлаждающей воды 1.1; линии подачи: готовой биомассы в сборник

урожая 0.1.2, основного 0.2.1 и корректирующего 0.2.2 потоков питательной

среды, углекислого газа 5.4, смеси воздуха с углекислым газом в прозрачные

цилиндрические трубки 5.7.1 и в барботер 5.7.2; линии отвода: готовой биомассы

из сборника урожая 0.1.3, пены из секции вывода фотобиореактора 0.3, суспензии

из сепаратора-пеногасителя 0.1.4, смеси воздуха с углекислым газом из сепаратора-пеногасителя

5.7.3, кислорода 3.7, сброс давления смеси воздуха с углекислым газом из

смесителя 5.7.4 и из газовой емкости 5.7.5 и исполнительные механизмы: А, Б,

В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П – входные каналы управления, а, б,

в, г, д , е, ж, з, и, к, л, м, н, о – выходные каналы управления, датчики: TE –

температуры, FE – расхода, LE – уровня, QE –

состава.

Рис. 1. Схема автоматического

управления автотрофным биосинтезом

Исходная питательная среда вместе с инокулятом

фотоавтотрофного микроорганизма (цианобактерии рода Spirulina или др.) подается в фотобиореактор.

Посредством распределительных устройств в прозрачных цилиндрических трубках 8 в

секции ввода 2 фотобиореактора 1 формируется пленка суспензии фотоавтотрофного

микроорганизма, стекающая по внутренней поверхности прозрачных цилиндрических

трубок. Одновременно по линии 5.7.1 подается смесь воздуха с углекислым газом,

разделяемая посредством коллектора 28 на несколько частей, количество которых

соответствует числу прозрачных цилиндрических трубок, и вводимая в трубки в

противоточном режиме с истечением пленки суспензии.

При течении по внутренней поверхности прозрачных

цилиндрических трубок в секции освещения 3 фотобиореактора суспензия

фотоавтотрофного микроорганизма непрерывно освещается люминесцентной лампой,

нагрев от которой необходимо компенсировать воздушным и — при превышении допустимой

температуры — водяным охлаждением. Охлаждающий воздух и охлаждающая вода

циркулируют по замкнутым контурам 3.2 и 1.1 посредством вентилятора 22 и насоса

20 с охлаждением в ультратермостатах 13 и 14 соответственно.

Из прозрачных цилиндрических трубок суспензия

фотоавтотрофного микроорганизма стекает в секцию вывода 5 фотобиореактора, где

подвергается барботажу посредством барботера 10 с непрерывным освещением люминесцентной

лампой 7.

Далее суспензия фотоавтотрофного микроорганизма

выводится из фотобиореактора в контур ее рециркуляции 0.1.1 посредством

циркуляционной помпы 19 с промежуточным отделением образовавшегося в процессе

культивирования кислорода в десорбере 17 и его отводом по линии 3.7 посредством

вентилятора 23. Суспензия фотоавтотрофного микроорганизма движется по контуру

рециркуляции.

Расход охлаждающего воздуха устанавливают по

температуре культивирования, при отклонении которой от заданного значения

корректируют коэффициент теплопередачи от хладагента к охлаждающему воздуху

изменением расхода охлаждающего воздуха.

По

оптической плотности готовой биомассы определяют концентрацию в ней клеток

микроводоросли, в зависимости от которой устанавливают время культивирования с

помощью синхронизированного изменения расходов исходной суспензии и готовой

биомассы. Текущее значение концентрации клеток микроводоросли определяют по

оптической плотности готовой биомассы, по формуле:

![]() (1)

(1)

где с – концентрация готовой биомассы, г/л; l – толщина поглощающего свет слоя готовой биомассы,

м; ε – молярный коэффициент поглощения готовой биомассы,

л/(моль∙см).

По найденному значению с вырабатывается

сигнал отклонения текущего значения от заданного, в соответствии с которым

изменяют время культивирования микроводоросли.

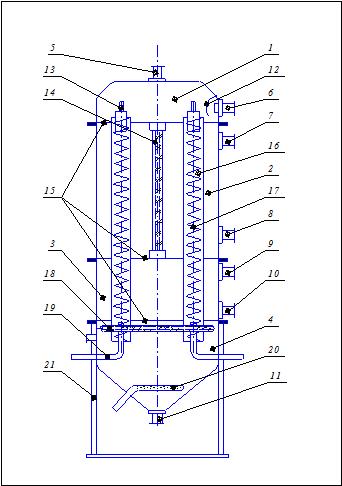

Рис. 2. Пленочный биореактор

1 – секция ввода исходной

суспензии; 2 – секция воздушного охлаждения; 3 – секция водяного охлаждения; 4

– секция вывода готовой суспензии; 5 – штуцер вывода газовоздушной смеси; 6 –

штуцер ввода исходной суспензии; 7 – штуцер вывода нагретого воздуха;; 8 –

штуцер подачи охлажденного воздуха; 9 – штуцер вывода нагретой воды; 10 –

штуцер ввода холодной воды; 11 – штуцер вывода готовой суспензии; 12 –

экран-отражатель; 13 – пленкообразующие устройства; 14 – лампа люминесцентная;

15 – перегородки между секциями; 16 – стеклянные трубки; 17 – спираль; 18 –

лампа люминесцентная кольцеобразная; 19 – трубки ввода газовоздушной смеси; 20

– барботер; 21 – рама.

Экспериментальная проверка предлагаемого способа

управления проводилась на опытном образце пленочного фотобиореактора (рисунок 2)

со следующими техническая характеристиками (см. таблицу).

Таблица

Технические характеристики пленочного биореактора

|

Наименование |

Ед. изм. |

Значение |

|

Габаритные размеры

корпуса: |

|

|

|

длина |

м |

1,20 |

|

диаметр |

м |

0,25 |

|

Технологические

параметры стеклянных трубок: |

|

|

|

площадь

рабочей поверхности |

м2 |

0,06–0,08 |

|

шаг

витков спирали |

мм |

6,0–8,8 |

|

Наименование |

Ед. изм. |

Значение |

|

высота

витков спирали |

мм |

8,5–13,5 |

|

Расход охлаждающего

воздуха |

м3/ч |

610–630 |

|

Расход газовоздушной

смеси |

м3/ч |

2,0–2,3 |

|

Концентрация углекислоты

в газовоздушной смеси |

% |

1,6–1,8 |

|

Производительность по

готовой биомассе |

кг/ч |

30–35 |

|

Концентрация готовой

биомассы |

% |

0,08–0,12 |

|

Температура

культивирования |

°С |

18–20 |

Предлагаемый способ автоматического

управления позволяет решить задачу повышения степени использования суспензии

микроводоросли вследствие проведения процесса культивирования в непрерывного

режиме в биореакторе пленочного типа, а также обеспечить высокое качество

готовой продукции и энергетическую эффективность процесса за счет оперативного

управления его технологическими параметрами.

Литература:

1.

Исследование процесса

массового культивирования хлореллы методами планирования эксперимента [Текст] /

А.А. Шевцов, Е.С. Шенцова, А.В. Дранников, А.В. Пономарев // Изв. вузов.

Пищевая технология. – 2009. - № 2,3, - С. 62-64.

2. Реализация прикладных задач

автотрофного биосинтеза в технологии комбикормов [Текст] / Е. С. Шенцова, А. В.

Дранников, А. В. Пономарев, Н. Ю. Ситников // Вестник ВГТА. Серия «Пищевая

биотехнология». – 2010. – № 3, – С. 19 - 22.

3.

Моделирование

процесса культивирования микроводорослей в биореакторах при турбулентном режиме

истечения жидкости [Текст] / А. А. Шевцов, Е. С. Шенцова, А. В. Дранников, А.

В. Пономарев // Вестник ВГТА. Серия «Процессы и аппараты пищевых произ-водств».

– 2008. – № 1 – С. 80 - 85.

4.

Шевцов А.А.,

Ситников Н.Ю., Пономарев А.В. Конструкция фотобиореактора пленочного типа для

культивирования микроводоросли хлорелла. Материалы

XLVIII отчетной научной конференции за 2009 год: В 3 ч. Ч.2./ Воронеж. гос. технол.

акад. – Воронеж, 2010. 207 с.