Грызунов В.И.1,

Каманцев С.В.2, Минаков М.Ю.1

1Орский гуманитарно-технологический институт (филиал ГОУ

Оренбургский государственный университет) Орск, Россия, 2ОАО «МК

ОРМЕТО-ЮУМЗ», Орск, Россия.

Анализ температурного

режима прокатного валка в процессе термообработки

Основной проблемой при изготовлении прокатных

валков является выбор оптимальных режимов термообработки [1], которые являются

достаточно сложными и длительными, включают большое количество операций, разное

время выдержки, и как следствие, различная продолжительность самого процесса в

целом. Особенностью термической обработки заготовок больших сечений является

возникновение значительных напряжений – термических, структурных и

механических. Цель настоящей работы – исследование распределения температурного

поля при различных видах термической обработки и анализ процессов, протекающих

при охлаждении стали.

Для анализа были выбраны стали 75Х2СГФ, 60ХН

использующиеся для изготовления рабочих валков для станов холодной и горячей

прокатки металла при особо тяжелых условиях эксплуатации.

Образцы для исследования

вырезаны из поперечного темплета заготовки валка после ковки, охлажденного до

комнатной температуры. В лабораторных условиях проведены следующие режимы

термообработки:

·

нормализация

при 8400С(2час) + отпуск при 5600С(4час)

·

нормализация

при 9000С(2час) + отпуск при 5600С(4час)

·

нормализация

при 9700С(2час) + отпуск при 5600С(4час)

Микроструктура исследовалась на образцах,

протравленных 5%-м спиртовым раствором азотной кислоты. Растровый электронный микроскоп

JSM-6460LV использовали для изучения деталей микроструктуры объектов,

находящихся за пределами разрешающей способности светооптического микроскопа.

Анализ проводился в обратных электронах, а также в рентгеновских лучах Кα-железа.

Ускоряющее напряжение 20 kV.

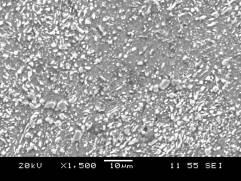

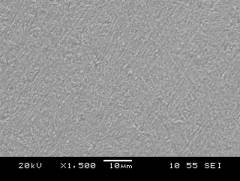

В качестве примера на рис.1 показана микроструктура

стали 75Х2СГФ после ковки и нормализации.

а)

после ковки б) норм 8400

отп 5600

Рис.1 Микроструктура стали 75Х2СГФ после ковки и

нормализации.

После ковки

это зернистый перлит 3-4 балла с карбидной сеткой 4-5 баллов и карбидной

неоднородностью 1-2 балла, после нормализации при 8400С и отпуска с

5600С - сорбит + сорбитообразный

перлит + карбиды. В случае стали 60ХН наблюдаются участки феррита. Для сталей

75Х2СГФ и 60ХН при температурах перекристаллизации 840, 900 и 9700С

карбидная сетка не превышает 1 балл, карбиды нескоагулированные (при 8400С)

и скоагулированные (при 900, 9700С). Таким образом при выполнении

данного вида термообработки выполняются основные требования, предъявляемые к

сердцевидной части валка- однородность по всему сечению и отсутствие карбидной

сетки, которая может стать концентратором рапряжений при последующей обработке.

Важнейшим фактором, влияющим на физико-

механические свойства валка, является распределение температуры по его сечению,

определить которое можно исходя из уравнения теплового баланса. Исходными

данными для расчета являются диаметр и длина бочки валка, температура отжига

или отпуска, температура окружающей среды, теплофизические константы-

теплоемкость и теплопроводность. Относительная температура валка определяется

выражением

, (1)

, (1)

где: ρ – плотность

стали; с – атомная теплоемкость; χ – коэффициент теплопроводности; А –

атомная масса стали; ε – коэффициент, зависящий от скорости охлаждения и

размеров валка. Он равен

ε=2βА/ρСR (2)

где

β – коэффициент теплоотдачи.

Из выражения (1)

следует, что температурное

распределение внутри валка в основном определяется термодинамическими

параметрами – теплоемкостью и теплопроводностью, а также его размерами. Чем

больше его сечение, тем значительнее проявляется его самоафинность, присущая

телам больших размеров [5]. Экспоненциальный множитель представляет собой закон

охлаждения Ньютона. Значения коэффициента теплоотдачи зависят от

температуры[6]. Значения коэффициента охлаждения рассчитывались с помощью

выражения (2). Они оказываются равными 2,97×10-5с-1

и 1,32×10-5с-1

для валков диаметром 600 и 1350 мм соответственно. На рис.2 представлены

результаты расчета температуры поверхности валка приведенных диаметров.

Рис.2 Изменение температуры валка при охлаждении

Как видно из рис.2, для

охлаждения валка диаметром 600 мм до температуры 4000С

требуется 8ч, а для валка 1350 мм -

18ч, то есть в 2,25 раза больше. Различие в температурах центра валка и

поверхности в начале составляет порядка

10 и 20К соответственно, к концу охлаждения разница между ними уменьшается до

4-6К.

Полученные результаты

соответствуют технологическому режиму охлаждения, применяемому на практике.

Литература

1.

Р.К.

Вафин, А.М. Покровский, В.Г. Лешковцев. Прочность термообрабатываемых прокатных

валков. М., Издательство МГТУ им.Н.Э.Баумана,2004г.,262с.

2.

А.Н.

Крылов. О некоторых дифференциальных уравнениях математической физики, имеющих

приложение в технических вопросах. М.-Л. – Гостехиздат, 1950г., 237с.

3.

И.М.

Барон, Э.И. Квят и др. Краткий справочник физико-химических величин. М. –

Химия, М.-Л., 1965г., 137с.

4.

А.В.

Лыков Теория теплопроводности. М., Высшая школа, 1967г., 600с.

5.

Шанявский

А.А. Моделирование усталостных разрушений металлов. Синергетика в авиации. – Уфа:

ООО «Монография», 2007. – 500 с., ил.

6.

Н.Ю.

Тайц Технология нагрева стали. – М., Металлургия, 1962г, 566с.