Технические науки/2. Механика

К.т.н.

Васечкин М.А., асп. Рыжкова Е.А., асп. Проскурин А.В.,

соис.

Стоянова Н.В.

Воронежская

государственная технологическая академия, Россия

К вопросу об

определении режима импульсной подачи газа систем с газовым буфером

Применение сжатого воздуха в технологическом процессе

обуславливается рядом преимуществ, во-первых, его получение требует

незначительных энергозатрат, во-вторых, создаваемый газовый слой между опорной

поверхностью изделий и поверхностью технологического оборудования предотвращает

их контакт, что очень важно при производстве пищевых продуктов.

Наряду с перечисленным пневмоустановки обладают

следующими достоинствами: отсутствие движущихся механических частей, простота

обслуживания и эксплуатации, возможность совмещения процесса транспортирования

с какими либо технологическими операциями.

Однако устройства с газовым буфером имеют один

существенный недостаток – поле давления в буферном слое неоднородно, то есть

имеет «пики» и «провалы», которые оказывают заметное влияние на эффективность

функционирования систем с газовым буфером.

Снизить неоднородность поля давления можно используя

импульсный режим подачи газа в буфер. Одним из рациональных способов создания

импульсной подачи газа является применение псевдоожиженного слоя.

Псевдоожиженный слой – это состояние зернистого

сыпучего материала, при котором под влиянием проходящего через него потока газа

или жидкости частицы твердого материала интенсивно перемещаются одна

относительно другой. В псевдоожиженном состоянии относительная скорость

движения газа и частиц равна нулю.

При скорости W потока ниже некоторого критического значения Wn (скорости

начала псевдоожижения) слой зернистого материала находится в неподвижном

состоянии. По достижении W скорости начала псевдоожижения гидравлическое сопротивление зернистого слоя

становится равным его весу, отнесенному к площади сечения аппарата.

При дальнейшем увеличении скорости потока до

некоторого критического значения Wу частицы перемещаются интенсивнее, порозность и высота

слоя продолжают возрастать при практически постоянном гидравлическом

сопротивлении. Скорость Wу называют

скоростью уноса, это критическое значение соответствует началу массового уноса

частиц и разрушению псевдоожиженного слоя.

Таким образом, рабочая скорость W потока в псевдоожиженном слое должна находиться в пределах Wn < W < Wу. Отношение рабочей скорости к скорости начала

псевдоожижения называют числом псевдоожижения ![]() :

:

.

.

Число псевдоожижения характеризует интенсивность

перемешивания частиц. Наиболее интенсивное перемешивание частиц достигается уже

при ![]() = 2 [2].

= 2 [2].

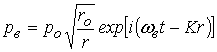

При импульсной подаче газа в газовом буфере возникает

волна, давление которой определяется по выражению [1]:

,

,

где ![]() - давление звуковой волны на расстоянии

- давление звуковой волны на расстоянии ![]() от центра отверстия, Па;

от центра отверстия, Па; ![]() - волновое число; r – текущий радиус, м; t – текущее время;

- волновое число; r – текущий радиус, м; t – текущее время; ![]()

![]() - радиус отверстия, м;

- радиус отверстия, м; ![]() - частота волны, численно равная числу

попадания в «зону чувствительности» взвешенных частиц зернистого слоя в 1 с.

- частота волны, численно равная числу

попадания в «зону чувствительности» взвешенных частиц зернистого слоя в 1 с.

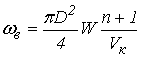

Число попаданий частиц в «зону чувствительности» будет

зависеть от размеров частиц и «зоны чувствительности», скорости движения частиц

и их количества в зернистом псевдоожиженном слое:

,

,

где

D – эквивалентный

диаметр, м; n – количество частиц зернистого слоя; Vк – объем камеры, м3.

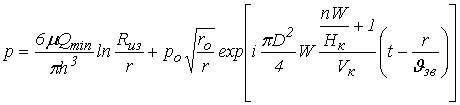

Выражение для определения поля давления в газовом

буфере:

,

,

где ![]() - скорость

звука в газообразных средах, м/с; h – толщина прослойки, м; Qmin – минимальный расход газа, м3/с;

- скорость

звука в газообразных средах, м/с; h – толщина прослойки, м; Qmin – минимальный расход газа, м3/с;

![]() – радиус изделия, м; Hк – высота камеры, м.

– радиус изделия, м; Hк – высота камеры, м.

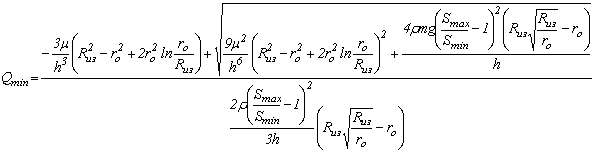

Требуемый минимальный расход газа при запитывании

газового буфера через одно центральное отверстие:

,

,

где

µ - вязкость сплошной среды,

Па∙с; ![]() – масса изделия, кг;

– масса изделия, кг; ![]() ,

,

![]() – площадь проходного сечения при максимальном

и минимальном расходе газа соответственно, м3.

– площадь проходного сечения при максимальном

и минимальном расходе газа соответственно, м3.

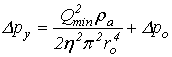

Давление в питающем

тракте можно определить из выражения:

![]() ,

,

где pa – атмосферное давление, Па; ![]() – гидравлическое сопротивление зернистого

слоя:

– гидравлическое сопротивление зернистого

слоя:

![]()

![]() ,

,

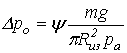

![]() – гидравлическое сопротивление, необходимое

на удержание изделия на газовом буфере:

– гидравлическое сопротивление, необходимое

на удержание изделия на газовом буфере:

,

,

где ![]() – коэффициент расхода;

– коэффициент расхода; ![]() – давление в газовом буфере напротив

питающего отверстия:

– давление в газовом буфере напротив

питающего отверстия:

,

,

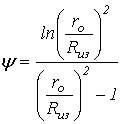

где ![]() – безразмерный коэффициент, зависит от числа

отверстий, расхода газа:

– безразмерный коэффициент, зависит от числа

отверстий, расхода газа:

.

.

Представленные зависимости позволяют определить

параметры функционирования устройств с газовым буфером, образованного за счет

импульсной подачи газа в буфер.

Литература:

1.

Горелик

Г.С. Колебания и волны / М.: Физматлит, 1959. 572 с.

2.

Дытнерский

Ю.И. Процессы и аппараты химической технологии. Учебник для вузов. Изд. 2-е. В

2-х кн.: Часть 1. Теоретические основы процессов химической технологии.

Гидромеханические тепловые процессы и аппараты М.: Химия, 1995. – 400 с.: ил.