УДК 621.018.04

д.т.н.,

проф. Скобло Т.С., к. т. н. Сапожков В.Е.

Харьковский

национальный технический университет

сельского хозяйства имени Петра Василенко, Украина

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ

Тяжелые условия работы железнодорожный рельсов в современных условиях эксплуатации все в большей мере ставят перед металлургической промышленностью, производящей их, задачу постоянного повышения служебных свойств и надежности работы в пути.

Только используемые способы термообработки рельсов из мартенситной углеродистой стали (объемная закалка в масло с печного нагрева – Российская Федерация) и поверхностная закалка головки рельса с индукционного нагрева токами высокой частоты – Украина) не позволяют получить комплекс физико-механических свойств и параметров конструкционной прочности, дифференцированно распределенных по сечению профиля рельса: высокая прочность металла головки, сочетающаяся с высокой пластичностью и вязкостью металла шейки и подошвы рельса, обеспечивающие высокую контактно-усталостную прочность, износостойкость и сопротивляемость хрупкому разрушению в процессе эксплуатации.

Повысить сопротивляемость рельсов контактно-усталостным повреждениям т. е., обеспечить эксплуатационную стойкость можно за счет увеличения в стали содержания углерода сверх эвтектоида (> 0,82%). Это достигается за счет увеличения карбидной фазы, а также обеспечить мелкозернистости и дисперсности структуры. Таких результатов можно достичь путем изготовления рельсов из углеродистой и низколегированной CrSiMn стали с заэвтектоидным содержанием углерода, раскисленной и модифицированной V и Ti. Однако с увеличением содержания углерода сверх эвтектоида (> 0,82%) снижаются пластические и вязкие свойства рельсовой стали, а также появляется цементная сетка, резко снижающая сопротивляемость рельсов хрупким разрушениям.

За рубежом рельсы из заэвтектоидной стали не изготавливаются по выше отмеченной причине. Так, согласно данным британской фирмы «British Steel Trak Products» [1] содержание в рельсовой стали углерода свыше 0,82% приводит к образованию структуры с наличием хрупкой фазы (цементитная сетка), в результате чего рельсы не выдерживают ударные нагрузки от колес подвижного состава, поэтому такие рельсы нельзя подвергать термической обработке.

В 80-х годах прошлого столетия в СССР была принята попытка изготовить опытную партию рельсов из углеродистой заэвтектоидной стали с содержанием углерода 0,89%, подвергнутых закалке с нагрева токами высокой частоты (ТВЧ) [2]. Для устранения выделения в структуре цементитной сетки по границам зерен был применен [3] специальный сплав (лигатура), который вводили в сталь при её раскислении в ковше. Однако данный сплав не обеспечил устранения образования цементитной сетки, которая располагалась в основном в подголовочной и осевой части шейки рельса.

Несколько позже эта задача была успешна решена путем применения двойной термообработки [4], состоящей из предварительного и окончательного этапов. В качестве предварительной термообработки (ПТО) был использован разработанный способ циклического сфероидизирующего отжига (ЦСО) [4], а в качестве окончательной термообработки (ОТО) – закалка головки рельса с индукционного нагрева.

В отношении сфероидизирующего отжига на мелкозернистый перлит ряд авторов, изучивших влияние такой обработки на физико-механические и технологические свойства стали после окончательной закалки отмечают его положительную роль. Так, автор работы [5] отмечает, что зернистый перлит является наиболее оптимальной исходной структурой для последующей закалки, т.к. обеспечивает получение высокодисперсной структуры, а также меньшую склонность к росту зерна аустенита, особенно при нагреве до высоких температур и отличается меньшей склонностью к трещинообразованию после закалки. Аналогичного мнения придерживается и автор работы [6], согласно которому зернистый перлит выгодно отличается от пластинчатого, т. к. сочетает после закалки относительно высокую концентрацию однородного γ-твердого раствора (аустенит) с длительно сохраняющейся мелкозернистостью.

Целью настоящей работы являются исследования по разработке способа двойной термической обработки с оценкой влияния формы карбидной фазы, и в частности, пластинчатой и зернистой (глобулярной) на технологические и служебные свойства мартеновской рельсовой заэвтектоидной стали.

Исследования проводили на углеродистой и низколегированной CrSiMn сталях с заэвтектоидным содержанием углерода (табл. 1).

Таблица 1

Химический состав исследуемых рельсовых сталей

|

Номер стали |

Марка стали |

Содержание элементов, % |

|||||||

|

C |

Mn |

Si |

Cr |

V |

Ti |

Al |

N* |

||

|

1 |

Углеродистая заэвтектоидная |

0,89 |

0,96 |

0,32 |

- |

0,035 |

0,0012 |

0,021 |

0,014 |

|

2 |

Низколегированная CrSiMn заэвтектоидная |

0,89 |

0,94 |

0,34 |

0,56 |

0,032 |

0,0014 |

0,023 |

0,012 |

|

3 |

Углеродистая стандартного состава (контрольная) |

0,76 |

0,92 |

0,030 |

- |

0,030 |

- |

0,020 |

0,011 |

Примечание: * - остаточное содержание, специально не вводили.

Для ликвидации цементитной сетки и перевода её в глобулярную форму совместно с карбидами перлита был разработан способ циклического сфероидизирующего отжига [4] на мелкозернистый перлит, которому предшествовало исследование влияния температурно-временных параметров отжига (температура нагрева под отжиг, время на процесс сфероидизации карбидной фазы).

С учетом того фактора, что сфероидизация карбидной фазы стали при отжиге основана на диффузии углерода внутри твердого раствора между участками различной концентрации то очевидно, что для рельсовой заэвтектоидной стали основным параметром достижения эффекта обработки является температура нагрева. Поэтому было проведено исследование по определению оптимальной температуры сфероидизирующего отжига, который осуществляли в интервалах температур 680-700°С или несколько выше точки Ас1, т.е. 740-760°С. Что касается длительности выдержки и скорости охлаждения, то они заметно в меньшей мере влияют на формирование микроструктуры с глобулярной формой карбидной фазы, чем повышение температуры. Наиболее оптимальной скоростью охлаждении, при которой твердость находится на уровне оттоженной стали (210-220 НВ) со структурой мелкозернистый перлит, является 25-50°С/ч. Установлено, что температура нагрева стали при сфероидизирующем отжиге определяет степень коагуляции карбидов и при её увеличении она усиливается. Длительность отжига должна быть в тех пределах, при которой происходит полный или равномерный нагрев отжигаемой массы (садки). При длительном отжиге растет величина зерна цементита, поэтому в реальных условиях сфероидизирующего отжига рельсов необходимо отдавать предпочтение температуре нагрева и времени отжига. Что касается скорости охлаждения рельсовой заэвтектоидной стали, то она определяет дисперсность и равномерность распределения карбидов в матрице. При назначении скорости охлаждения низколегированной CrSiMn стали необходимо учитывать тот фактор, что Mn, Si и Cr её уменьшают.

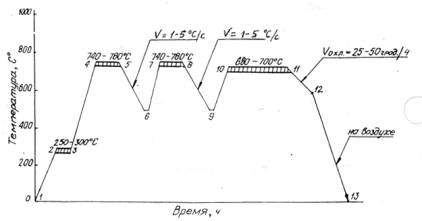

Проведенные исследования послужили основанием для разработки температурно-временных параметров циклического сфероидизирующего отжига, который включает подготовительный и основной этапы обработки (рис. 1). Подготовительный этап состоит из двух циклов (рис. 1, поз. 1-9) и проводится для измельчения исходной структуры, состоящей из перлита с пластинчатой формой карбидной фазы, а также разрушения цементитной сетки и её частичной сфероидизации.

Рис. 1 Технологическая схема сфероидизирующего отжига рельсов из углеродистой и низколегированной заэвтектоидной стали

Количество циклов подготовительного этапа выбирали в зависимости от содержания углерода, а следовательно и характера цементитной сетки. Нагрев рельсов в двух циклах отжига осуществляли до температур 740-760°С, а охлаждение после каждого цикла производили вне печи со скоростью 1-5°С/с. При таком режиме термоциклирования нагрева и охлаждения происходит не полная перекристаллизация металла, а следовательно и не полные фазовые превращения перлита в аустенит, а при охлаждении рельсов с данной скоростью – неполный распад аустенита с образованием неравновесной структуры при которой цементитная сетка разрушается, дробится на фрагменты, и они в значительной мере сфероидизируются. Исследованием установлено, что для заэвтектоидной стали с содержанием углерода в пределах 0,83-0,87% достаточно одного подготовленного этапа термообработки (рис. 1, поз. 1-6) перед основным - сфероидизацией карбидной фазы (рис. 1, поз. 9-13). При содержании в рельсовой стали углерода в пределах 0,88-0,96% рекомендуется проводить два подготовительных этапа перед основным этап сфероидизирующим отжигом (рис. 1, поз. 1-13).

|

|

|

|

|

|

1 |

2 |

1 |

2 |

|

а |

б |

||

|

|

|

|

|

|

1 |

2 |

1 |

3 |

|

в |

г |

||

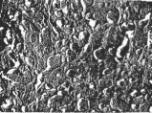

Рис. 2 Трансформация структуры (1) и цементитной сетки (2) рельсовой заэвтектоидной стали (0,89%С) в процессе циклического сфероидизирующего отжига;

а – структура (1) и цементитная сетка (2) в исходном состоянии; б – после первого циклического сфероидизирующего отжига (этапы 1-6); в – после второго (этапы 1-9); г – полный циклический сфероидизирующий отжиг

(этапы 1-13); (1) – х800; (2) – х500

Из рис. 2 видно, что исходная рельсовая сталь состава 2 (см. табл. 1) состоит из пластинчатого перлита с наличием замкнутой цементитной сетки балла 4-5 (по шкале ГОСТ 901). После первого этапа термообработки (позиции 1-6) пластины цементита перлита измельчаются, а цементитная сетка в некоторых местах начинается разрушаться (рис. 2, б). После двух этапов термообработки (см. рис. 1, поз. 1-13) происходит полное разрушение замкнутой цементитной сетки и деление на фрагменты цементита сферической формы (рис. 2, в; точки темного ореола являются следом бывшей цементитной сетки). Полный цикл сфероидизирующего отжига, состоящий из двух подготовительных этапов (см. рис 1, поз. 1-9) и – основного (рис. 1, поз. 9-13) приводит к образованию мелкозернистого перлита типа точечного, равномерно распределенного в матрице без наличия цементитной сетки, трансформированной в сферическую форму ( см. рис. 2, г).

Механизм трансформации пластинчатых карбидов перлита в дисперсный зернистый, а также дробление цементитной сетки на мелкие фрагменты и их частичная сфероидизация на подготовительном этапе циклического сфероидизирующего отжига основан на создании различных удельных объемов α↔γ превращений и коэффициентах их термического расширения, что приводит к образованию микронапряжений на межфазных границах. При этом неполные фазовые превращения α↔γ способствуют к увеличению числа зародышей новой фазы. На последнем этапе отжига, протекающего в интервале температур 680-700°С с определенной выдержкой при данной температуре и охлаждении вместе с выключенной печью ~ до 600°С со скоростью 25-50°С/ч происходит завершение собирательного процесса сфероидизации карбидной фазы перлита и бывшей цементитной сетки и выравнивание их однородности и равномерности распределения в матрице [7-8].

В процессе трансформации пластинчатого перлита в зернистый изменяются и механические свойства, в частности, снижаются твердость и прочность ~ на 25-30%, но повышаются пластические и вязкие свойства металла в 2,5-3 раза по сравнению с исходным состоянием после прокатки со структурой пластинчатого перлита.

Пластинчатый перлит (исходное состояние): твердость 280 НВ; σв=985 Н/мм2; σ5=6,9%; ψ=9,8%; KCU=18 Дж/см2.

Мелкозернистый перлит (после сфероидизирующего отжига): твердость 210-220 НВ; σв=785 Н/мм2; σ5=24%; ψ=40%; KCU=46 Дж/см2.

Трансформация пластинчатого перлита в мелкозернистый привела к изменению количества содержания легирующих элементов в карбиде перлита. Установлено [9], что в карбидах зернистого перлита, образующегося после циклического сфероидизирующего отжига, содержится больше легирующих элементов, чем в карбидах пластинчатого перлита. Так, в карбидах зернистого перлита – 5,4%Mn и 2,6%Cr, а в карбидах пластинчатого перлита – 4,6% Mn и 1,8%Cr при плавочном их содержании 0,94 и 0,56% соответственно (см. табл. 1, сталь 2). Это связано с тем, что в процесее сфероидизирущего отжига происходит перераспределение легирующих элементов, в данном случае Mn и Cr в сторону увеличения их содержания в карбидной фазе и уменьшения их в матрице.

Исследование кинетики фазовых и структурных превращений аустенита при медленном (0,8°С/с, печной) и ускоренном (8°С/с, ТВЧ) нагревах, определяемых в интервале температур 750-1000°С показало [10], что при ускоренном нагреве образцов под закалку со структурой мелкозернистого перлита насыщение аустенита углеродом и легирующими элементами (Mn, Si и Cr) протекает полнее и при более высокой температуре, чем в стали пластинчатого перлита с избыточным цементитом (цементитная сетка) в виде грубых выделений. В зернистом перлите избыточные карбиды находятся в глобулярной форме.

Исследования структуры, образующейся при закалке от различных температур и с отличающейся формой карбидной фазы показало, что при закалке с ускоренного нагрева от температуры 850°С с пластинчатой формой карбидной фазы образуется среднеигольчатый мартенсит с длиной игл 4 балла (ГОСТ 8233). При закалке от 950°С, как это принято в промышленных условиях с нагрева ТВЧ, рельсов с пластинчатой формой карбидной фазы, структура состоит из крупноигольчатого мартенсита 9 балла, а с зернистой формой – 5÷6 балла.

Установлено, что оптимальная температура закалки с ускоренного нагрева рельсовой заэвтектоидной стали составов 1 и 2 (см. табл. 1) с исходной структурой пластинчатого перлита составляет 880-900°С, а с зернистым перлитом – 930-950°С.

Таким образом, форма карбидной фазы оказывает влияние на кинетику перлито-аустенитного превращения с конечным показателем структуры. При этом в стали с исходной структурой зернистый перлит α→γ превращение протекает несколько медленнее и при более высокой температуре, а насыщение γ-твердого раствора углеродом и легирующими элементами происходит полнее, чем в стали с исходной структурой пластинчатого перлита.

С технологической точки зрения, вопрос о состоянии исходной структуры приобретает особо важное значение при назначении режимов закалки рельсов с нагрева ТВЧ в промышленных условиях. Для этого была изучена кинетика роста зерна аустенита и прокаливаемость рельсовой низколегированной CrSiMn заэвтектоидной стали состава 2 с различной формой карбидной фазы.

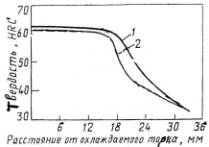

На рис. 3 показана кинетика роста зерна аустенита стали состава 2 в состоянии после прокатки (пластинчатый перлит) и сфероидизирующего отжига (мелкозернистый перлит).

|

|

|

Рис. 3 Кинетика роста зерна аустенита (а) и прокаливаемость (б) низколегированной CrSiMn заэвтектоидной стали: 1 – после прокатки (пластинчатый перлит); 2 – после циклического сфероидизирующего отжига (мелкозернистый перлит)

Из рис. 3, а видно, что сталь данного состава имеет малую склонность к росту зерна аустенита. В состоянии после прокатки (кривая 1) заметный рост зерна аустенита начинается при температуре 900°С, при этом зерно аустенита равно 7-6 баллу, где условный диаметр (dусл.) равно 38-62 мкм. В интервале 950-1000°С зерно вырастает до 5 балла (dусл.=90 мкм), после чего наступает более резкий его рост и при температуре 1050°С оно вырастает до 1-2 балла (dусл.=210 мкм). Изменение формы карбидной фазы с пластинчатой на мелкозернистую значительно уменьшает склонность стали к росту зерна аустенита. Так, при температуре 950-1000°С зерно аустенита соответствует 6-7 баллу (dусл.=62-40 мкм). А при 1050°С оно вырастает до 4-3 балла (dусл.=140 мкмк), что значительно меньше, чем для перлита с пластинчатой формой карбидной фазы (см. рис. 3, а, кривая 2).

Исследование прокаливаемости стали состава 2 (см. табл. 1) показало, что независимо от формы карбидной фазы перлита, она имеет достаточно высокую прокаливаемость для рельсовой стали и при твердости 50 HRC с зоной полумартенситной структурой составляет 20-22 мм (см. рис. 3, б, кривая 1). Так, для данной стали с пластинчатой формой карбидной фазы прокаливаемость равна 20-22 мм, а с мелкозернистой она несколько меньше и составляет 18-19 мм, что объясняется формой, величиной и расположением карбидной фазы. Такое структурное состояние стали после циклического сфероидизирующего отжига на мелкозернистый перлит необходимо учитывать при назначении режимов термообработки с нагрева ТВЧ.

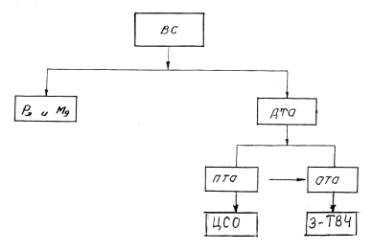

Для изготовления рельсов высокой эксплуатационной стойкости в тяжелых условиях работы была разработана блок-технологическая схема производства их из низколегированной CrSiMn заэвтектоидной стали (рис. 4).

Рис. 4 Блок-технологическая схема производства рельсов из низколегированной CrSiMn заэвтектоидной стали: ВС – высокопрочное состояние; Рл и Мд – рациональное легирование и модифицирование стали; ДТО - двойная термообработка; ПТО – предварительная термообработка; ЦСО – циклический сфероидизирующий отжиг; ОТО – окончательная термообработка; З-ТВЧ – закалка головки рельса с нагрева ТВЧ.

Технологическая схема включает рациональное легирование и модифицирование стали, циклический сфероидизирующий отжиг и последующую закалку головки рельса с индукционного нагрева ТВЧ, составляющих двойную термообработку.

Рациональное легирование (Рл) стали Mn, Si и Cr и модифицирование (Mg), V и Ti (отдельного или совместно), раскисленной Al способствует увеличению

прокаливаемости и закаливаемости стали, дисперсности структуры. Предварительная

термическая обработка (ПТО) рельсов на мелкозернистый перлит, состоящая из

циклического сфероидизирующего отжига (ЦСО ) обеспечивает дробление замкнутой

цементитной сетки на фрагменты и их сфероидизацию совместно с цементитом

перлита, повышение пластических и вязких свойств металла в 2-3 раза по

сравнению с исходным состоянием, формирование оптимальной структуры, т.е. её подготовки

к последующей закалке с индукционного нагрева ТВЧ за счет получения однородного

и мелкозернистого перлита. Окончательная термическая обработка (ОТО) головки

рельсов с нагрева ТВЧ обеспечивает получение высокой прочности металла

закаленного слоя за счет формирования мелкозернистой и высокодисперсной

структуры (малая длина перлитных колоний и малое межпластинчатое расстояние) и

высокое значение субструктурных показателей (микронапряжения II рода, ![]() и плотность дислокаций

–

и плотность дислокаций

– ![]() ). Двойная термическая обработка (ДТО) головки рельсов

осуществляемая по блок-технологической схеме «разупрочнение-упрочнение» (отжиг и

закалка с нагрева ТВЧ), обеспечивает получение необходимых физико-механических

свойств, дифференцированно распределенных по сечению профиля рельса и, в

частности высокую прочность металла головки, сочетающеюся с высокой

пластичностью и вязкостью металла шейки и подошвы.

). Двойная термическая обработка (ДТО) головки рельсов

осуществляемая по блок-технологической схеме «разупрочнение-упрочнение» (отжиг и

закалка с нагрева ТВЧ), обеспечивает получение необходимых физико-механических

свойств, дифференцированно распределенных по сечению профиля рельса и, в

частности высокую прочность металла головки, сочетающеюся с высокой

пластичностью и вязкостью металла шейки и подошвы.

В промышленных условиях по разработанной технологии была изготовлена опытно-промышленная партия рельсов типа Р65 (Р – рельс, 65 – вес одного погонного метра рельса) длиной 25 м из углеродистой и низколегированной CrSiMn заэвтектоидных сталей с содержанием углерода в пределах 0,89-0,96%. Циклический сфероидизирующий отжиг осуществляли в газовой камерной рециркуляционной печи с выдвижным подом. Одноразовая загрузка рельсов на подину составляла ~ 45 т. Продолжительность отжига была в пределах 21-22 ч. Контроль температуры нагрева рельсов в печи осуществляли подвесными термометрами, установленными внутри печи. Рельсы магнитным краном загружали на подину, которая задвигалась в печь, предварительно нагретую до температуры 300°С. Эта технологическая операция (см. рис. 1, позиции 1-3) выполнялась для предварительного нагрева всей массы рельсов и выравнивания температуры всей садки рельсов, уложенных на подину в 3-4 ряда с жаростойкими поперечными прокладками по всей длине рельсов. При температуре 300ºС рельсы выдерживали в печи 1-2 ч, после чего производили нагрев до заданной температуры. При данной температуре выдерживали для достижения её однородности по всей глубине садки, а затем подину выдвигали и осуществляли охлаждение со скоростью 1-5ºС/с при помощи мощных вентиляторов, установленных по обе стороны подины. Для рельсов с содержанием углерода 0,89% осуществляли два цикла подготовительного этапа (см. рис. 1, поз. 1-9), а затем обрабатывали по основному этапу сфероидизирующего отжига (см. рис. 1, поз. 1-13). Время выдержки рельсов в печи при заданной температуре на подготовительном этапах сфероидизирующего отжига и скорость охлаждения вместе с печью, выбирали из расчета получения однородного мелкозернистого перлита типа точечного, равномерно распределенного в матрице.

После циклического сфероидизирующего

отжига твердость и прочность снизились, однако пластические свойства и ударная

вязкость металла значительно повысились (в 2, 5-3 раза соответственно).

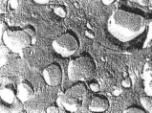

Структура металла всех элементов рельса (головки, шейки и подошвы) состояла из

мелкозернистого перлита (рис. 5, а).

|

|

|

|

а |

|

|

|

|

б |

|

х500 |

х4500 |

х11500 |

|

Рис. 5 Микроструктура металла рельсов из низколегированной CrSiMn заэвтектоидной стали после циклического сфероидизирующего отжига (а) и последующей закалки с нагрева ТВЧ (б)

Затем рельсы подвергали закалке с нагрева ТВЧ. Режимы нагрева и охлаждения назначали с учетом проведенных исследований, согласно которым для рельсовой стали с зернистой формой карбидной фазы α→γ превращение протекает медленнее и при более высокой температуре по сравнению с пластинчатой формой карбидной фазы перлита.

Двойная термическая обработка обеспечила получение высокого комплекса физико-механических свойств (табл. 3).

Таблица 3

Свойства металла рельсов после двойной термической обработки

|

Показатели свойств |

Сталь |

|||

|

Углеродистая |

Низколегированная |

|||

|

Головка |

Шейка и подошва |

Головка |

Шейка и подошва |

|

|

Твердость, НВ Структура σв, Н/мм2 δ, % ψ, % KCU, Дж/см2 |

400 Т* 1400 9,8-10,5 30-31 22-24 |

210-220 МЗП* 805 17,8-19,2 38-40 40-41 |

400-410 Т* 1425 10-108 32-33 24-25 |

210-220 МЗП* 815 17-19 40-41 42-44 |

Примечание: * – троостит; МЗП – мелкозернистый перлит

Закаленный слой металла головки состоял из троостита на глубине до 15 мм по оси и 18-20мм на выкружках головки (см. рис. 5, б) с действительным зерном аустенита 10-11 балла. Далее располагался переходной слой металла, состоящий из сорбитообрабзного перлита, постепенно переходящий в мелкозернистый перлит.

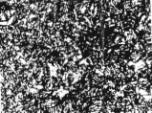

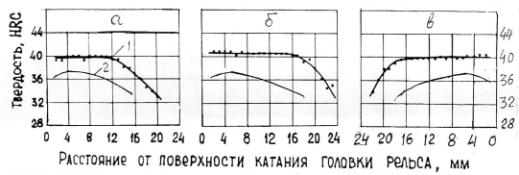

Твердость металла закаленного слоя головки рельсов составила: 40-41 HRC по оси на глубину до 11-12 мм и 16 мм на выкружках головки с наличием так называемой площадки высокой твердости с дальнейшим плавным снижением её до значения 33,5 HRC (нижнее предельное значение твердости закаленного слоя на глубине не менее 11 мм по оси и 13 мм на выкружках головки, согласно требованиям технических условий), рис. 6, кривая 1. Для рельсов из углеродистой стали стандартного состава с пластинчатой формой карбидной фазы (см. табл. 1, сталь 3), закаленных по текущей технологии с нагрева ТВЧ твердость несколько ниже и находилась в пределах 36-37 HRC на глубине до 12 мм, при этом глубина закаленного слоя составляла 13 мм по оси и 15-16 мм на выкружках головки, без наличия площадки высокой твердости. Структура металла закаленного слоя головки состояла из сорбита с действительным зерном аустенита 8 балла. Твердость на поверхности головки составляла 375 НВ, а механические свойства: σв=1285 Н/мм2; σ5=8,8%; ψ=25-29%; KCU=25-26 Дж/см2.

Рис. 6 Распределение твердости по глубине закаленного слоя головки рельса: а – по оси головки; б, в – на выкружках; 1 – после двойной термообработки рельсов из низколегированной CrSiMn заэвтектоидной стали;

2 – после одинарной термообработки с нагрева ТВЧ рельсов из углеродистой стали стандартного состава

Наличие в закаленной головке рельса мелкозернистой и высокодисперсной структуры, содержащей карбиды и карбонитриды V и Ti, обеспечение высоких показателей физико-механических свойств, а также площадки повышенной твердости на глубину, перекрывающую действие высоких контактных напряжений, является оптимальным условием для увеличения сопротивляемости металла образованию дефектов контактно-усталостного происхождения и износу.

Двойной термообработке по разработанной технологии были подвергнуты рельсы из электростали с заэвтектоидным содержанием углерода 0,96%, прокатанных из непрерывнолитых заготовок, содержащих,%: 0,88 Mn; 0,25 Si0;18-0,20 Cr и 0,02Ni [11].

В исходном горячекатаном состоянии структура металла рельсов состояла из пластинчатого перлита с наличием грубой замкнутой цементитной сетки 6 балла. После ЦТО цементитная сетка была разрушена, а структура металла представляла собой мелкозернистый перлит с наличием остаточных следов бывшей цементитной сетки 1 балла, что допускалось требованиями технических условий.

После ПТО (ЦТО) и ОТО физико-механические свойства составляли: ЦТО – твердость 210НВ; σв=725 Н/мм2; σ5=17,5%; ψ=54-55%; KCU=46-48 Дж/см2.

ОТО – твердость 388НВ; σв=1385 Н/мм2; σ5=9,8-11,5%; ψ=35-37%; KCU=38-40 Дж/см2.

Структура металла закаленного слоя головки рельса состояла из троостосорбита с действительным зерном аустенита 9-10 балла. Глубина закаленного слоя составила 16 мм по оси и 18-20 мм на выкружках головки с наличием площадки высокой твердости (40 HRC) на глубину 9 и 12 мм, соответственно по оси и на выкружках головки рельса.

Служебные свойства рельсов, отражающих показатели конструкционной прочности являются: предел контактной и усталостной прочности, (соответственно σк и σ-1), износостойкость (і), долговечность (Nт) и живучесть (Nж), работа хрупкого разрушения (Ар-60) и остаточное напряжение (σ0).

Основным фактором, способствующим повышению конструкционной прочности является двойная термическая обработка рельсов, включающая сфероидизирующий отжиг на зернистый перлит и последующую закалку головки рельсов с ускоренного индукционного нагрева ТВЧ.

В табл. 4 приведены данные параметров конструкционной прочности рельсов исследуемых сталей.

Таблица 4

Параметры конструкционной прочности рельсов

|

Показатели свойств |

Свойства металла рельса |

|

|

Двойная термообработка (ПТО+ОТО) |

Одинарная термообработка |

|

|

Предел контактной прочности σк, Н/мм2 |

3980-4010 |

3540-3560 |

|

Предел усталостной прочности σ-1, Н/мм2 |

390-395 |

350-360 |

|

Износ i, г |

0,1485-0,1505 |

0,1840-0,1850 |

|

Долговечность Nт, млн. циклов |

2,0-1,45 |

1,2-1,15 |

|

Живучесть Nж, млн. циклов |

2,0-1,38 |

1,1-0,11 |

|

Работа хрупкого разрушения Ар-60, кДж |

124-160 |

41-82 |

|

Остаточное напряжение σ0, Н/мм2 |

(-) 80-120* |

(-) 130-160 |

Примечание: * (-) – остаточное напряжение сжатия; Nт – число циклов работы рельсовой пробы до появления минимальной трещины площадью до 2 мм2; Nж – число циклов работы рельсовой пробы от появления минимальной трещины до полного разрушения. Испытания по определению Nт и Nж выполняли на базе 2 млн. циклов.

Из табл. 4 следует, что рельсов из углеродистой и низколегированной стали с заэвтектоидным содержанием углерода, подвергнутых двойной термообработке по разработанной технологии, параметры конструкционной прочности значительно выше, чем для рельсов из стали стандартного состава после одинарной термообработки с нагрева ТВЧ.

Высокие показатели параметров конструкционной прочности исследуемых

рельсов сталей обеспечиваются за счет получения высокодисперсной и

мелкозернистой структуры металла закаленного слоя головки рельса после двойной

термообработки связаны с наличием в стали не растворившихся карбидов и карбинитридов

V и Ti, а также нитридов Al (продукты модифицирования и раскисления стали), а

также карбидов глобулярной формы перлита и вторичной фазы (цементитная сетка),

которые являются центрами образования новых мелких зерен аустенита при

индукционном нагреве ТВЧ. Это приводит не только к получению высокодисперсной и

мелкозернистой структуры, но и высоких значений субструктурных показателей, которые

составляют: физическое уширение ![]() рад; микронапряжения

второго рода

рад; микронапряжения

второго рода ![]() и плотность

дислокаций

и плотность

дислокаций ![]() см-2, в то

время как после одинарной термообработки с нагрева ТВЧ рельсов из углеродистой

эвтектоидной стали стандартного состава они составляют соответственно:

см-2, в то

время как после одинарной термообработки с нагрева ТВЧ рельсов из углеродистой

эвтектоидной стали стандартного состава они составляют соответственно: ![]() рад;

рад; ![]() и

и ![]() см-2.

см-2.

Производство таких рельсов целесообразно для работы в тяжелых условиях эксплуатации (высокие осевые нагрузки – 23 тс, кривые участки путей малых радиусов ≤ 650 м) и низких климатических температур (минус 40-50°С).

Рельсы опытно-промышленных партий проходили эксплуатационные испытания в условиях, характеризующихся наличием высоких осевых нагрузок (~ 30тс) и низких климатических температур (минус 40-50°С). За время эксплуатации в течении 5 лет (время наблюдения) рельсы не имели одиночных выходов и повреждений дефектами контактно-усталостного происхождения (выколы, выщербины металла на рабочей грани головки и поперечно-усталостные изломы из-за образования трещин в головке), в то время как на контрольных термообработанных рельсах текущего производства, особенно объемно-закаленных в масло, данные дефекты появились уже на втором году их эксплуатации, при этом износ металла рабочей боковой части головки был в 2,5 раза больше, чем на опытных.

На основании литературных и патентных источников можно отметить, что впервые в мировой практике учеными Украины разработаны теоретические и практические процессы трансформации цементитной сетки в глобулярную форму с карбидами перлита путем применения специального режима сфероидизирующешго отжига, способа и технологии производства рельсов высокой прочности из углеродистой и низколегированной CrSiMn заэвтектоидной стали с содержанием углерода в пределах 0,83-0,96%, а также изготовлена опытно-промышленная партия рельсов и произведены эксплуатационные испытания [4, 7-13].

Выводы

1. Исследования температурно-временных параметров сфероидизирующего отжига (температура нагрева, длительность (время) отжига и скорость охлаждения) рельсовой углеродистой и низколегированной CrSiMn заэвтектоидной стали.

Установлено, что температура нагрева под отжиг является основным фактором определяющим сфероидизацию карбидной фазы. Длительность сфероидизирующего отжига и скорость охлаждения слабее влияют на формообразование микроструктуры с глобулярной формой карбидной фазы, чем повышение температуры нагрева. Длительность отжига должна быть в тех пределах, при которой происходит достаточный нагрев рельсовой стали и с её увеличением растет величина зерна цементита. Скорость охлаждения определяет лисперсность карбидов и должна быть в пределах 25-50°С/ч.

2. Исследованиями показано, что форма карбидной фазы перлита (пластинчатая или зернистая) оказывает вылияние на технологические свойства рельсовой стали и, в частности, на кинетику роста зерна аустенита и прокаливаемость. В стали с зернистой формой карбидной фазы перлита при нагреве до высоких температур (900-950°С) склонность к росту зерна аустенита и прокаливаемость уменьшаются по сравнению с пластинчатой формой, соответственно на 1-2 балла и 2-3 мм.

3.Впервые в мировой научной и производственной практике разработаны и в опытно-промышленном масштабе опробованы способ и технология двойной термичесой обработки рельсов из заэвтектоидной стали с содержанием углерода в пределах 0,83-0,96%. Разработаны теоретические основы сфероидизации первичной и вторичной (цементитной сетки), карбидной фазы перлита и получения высокопрочных рельсов.

Двойная термическая обработка обеспечивает получение дифференцированных

свойств по сечению профиля рельса: высокая прочность металла закаленного слоя

головки, сочетающаяся с высокой пластичностью и вязкостью металла шейки и

подошвы рельса. При этом циклический сфероидизирующий отжиг, применяемый в

качестве предварительной термообработки, обеспечивает дробление цементитной

сетки на фрагменты и их сфероидизацию совместно с карбидами перлита и

образованием мелкозернистого перлита, обеспечивающие повышение пластических

свойств и ударной вязкости (в 2-3 раз) по сравнению с исходным состоянием и,

главное, формированием оптимальной структуры для последующей закалки с нагрева

ТВЧ (окончательная термообработка). Окончательная термообработка головки рельса

с нагрева ТВЧ приводит к образованию в закаленном слое металла головки

мелкозернистой и высокодисперсной структуры с высокими значениями характеристик

кристаллической структуры (![]() и

и ![]() ).

).

4. Термическая обработка рельсов из углеродистой и низколегированной CrSiMn заэвтектоидной стали по разработанной технологии обеспечивает высокие показатели параметров конструкционной прочности, обеспечивающей служебные свойства рельсов – это предел контактной и усталостной прочности, износостойкость, долговечность, живучесть и сопротивляемость хрупким разрушениям, особенно при отрицательной температуре окружающего воздуха, а также остаточные напряжения. Высокие показатели этих параметров обеспечиваются за счет наличия в металле закаленного слоя головки мелкозернистой и высокодисперсной структуры и субструктуры, площадки высокой твердости в пределах 40-41 HRC на глубину 12-16 мм, а также наличия на поверхности головки рельса остаточных напряжений, перлитной структуры с мелкозернистой формой карбидной фазы, обладающей высокой пластичностью и ударной вязкостью, обеспечивает высокую сопротивляемость хрупкому разрушению при низкой отрицательной температуре (до минус 60°С).

Эксплуатационные испытания рельсов опытно-промышленной партии в условиях высоких осевых нагрузок в пределах 28-30тс (в Европейской части осевые нагрузки составляют 19-21 тс) и низких климатических температур (минус 50°С) показали в 2,0-2,5 раза большую сопротивляемость образованию дефектов контактно-усталостного происхождения и износу по сравнению с рельсами из стали стандартного состава, закаленными по текущей технологии.

Литература

1. Рельсы «ХАЙ-ЛАЙФ». Проспект фирмы «British Steel Track Products», Великобритания, 1984.

2. Исследования качества рельсов из заэвтектоидной стали / А.В. Великанов, В.Ю. Кондратьев, А.М. Маслов и др.// Производство железнодорожных рельсов и колес. Сб. науч. Тр. Харьков: УкрНИИМет, 1977, С. 54-58.

3. А.С. № 688968 СССР, МКИ С22С 35/60. Сплав для раскисления и микролегирования стали/ А.М. Маслов, В.В. Поляков, В.И. Лебедев и др. Опубл. 25.06.79. Бюл. 33.

4. Патент Украины № 3888 и патент Российской Федерации № 2023026 Способ термической обработки рельсов/ Д.К. Нестеров, В.Е. Сапожков, Н.Ф. Левченко и др. УкрНИИМет. Опубл. 27.12.94, Бюл. 6.

5. Новиков Н.Н. Теория термической обработки металлов, Металлургия, 19778, 152 с.

6. Раузин Я.Р. Теормическая обработка стали М.: Машиностроение, 1978, 277 с.

7. Нестеров Д.К., Сапожков В.Е. Особенности структуры рельсов из заэвтектоидной стали при циклическом отжиге и закалке с нагрева ТВЧ// Сталь, 1999, № 12, С. 61-66.

8. Сферидизация карбидной фазы в заэвтектоидной стали и её влияние на свойства рельсов / Д.В. Сталинский, А.С. Рудюк, В.Е. Сапожков и др.// Металлургическая и горнорудная промышленность, Днепропетровск, 2007, № 2, С. 48-54.

9. Упрочнение рельсов из заэвтектоидной стали комбинированной термообработкой/ Д.К. Нестеров, В.Е. Сапожков, Н.Ф. Левченко и др.// МиТом, 1989, № 12, С. 2-5.

10. Разработка и промышленное использование режима нагрева ТВЧ для термообработки рельсов из заэвтектоидной стали/ Д.К. Нестеров, Н.Ф. Левченко, В.Е. Сапожков и др.// МиТом, 1991, № 11, С. 6-8.

11. Свойства термически обработанных рельсов из непрерывно литых заготовок заэвтектоидной стали/ Д.К. Нестеров, Н.Ф. Левченко, В.Е. Сапожков и др. // Сталь, 1992, № 4, С. 63-66.

12. Технология термической обработки рельсов для работы в особо тяжелых условиях эксплуатации/ Д.К. Нестеров, В.Е. Сапожков, Н.Ф. Левченко и др. // Сталь, 1989, № 7, С. 79-82.

13. Влияние морфологии исходных карбидов на структуру и свойства высокопрочных рельсовых сталей после закалки с индукционного нагрева / Т.С. Скобло, В.Е. Сапожков, Н.Ф. Левченко и др. // МиТом, 1989, № 5, С. 9-13.