УДК 621.992.7

Бецко Ю. М., ст. викл. , Наумова М. І., студ.

Національний технічний університет України

«КПІ», Україна

АВТОМАТИЧНЕ

ВИЗНАЧЕННЯ НОМЕНКЛАТУРИ ОСЬОВОГО ІНСТРУМЕНТУ

Вже

довгий час є актуальною автоматизація одиничного та дрібносерійного виробництва

та більш ніж півсторіччя не менш актуальною є проблема автоматизації

технологічної підготовки. Сучасний споживчий ринок має тенденцію до зниження

серійності виробництва. В таких умовах для зменшення собівартості продукції

машинобудування великого значення набуває гнучкість технологічних систем. Під гнучкістю

ми розуміємо властивість системи швидко та в автоматичному режимі

перенастроюватись на випуск нових деталей. В таких умовах на передній план

виходить автоматизована система технологічної підготовки виробництва (АС ТПВ). Однією

з її найважливіших складових є система автоматизованого проектування

технологічних процесів (САПР ТП). Досі ще не створено жодної системи

автоматичного проектування технологічної системи, яка б без втручання технолога

в бездіалоговому режимі змогла б виконати технологічну підготовку до випуску

нової деталі в повному обсязі. Одним з наріжних каменів проблеми стоїть

проблема обміну інформацією між різними автоматизованими системами

конструкторської та технологічної підготовки. В рамках однієї САПР ТП при

переході на етапах CAD/CAM/CAE-систем неможливо уникнути певного діалогу з

користувачем. Це зменшує ефективність цих систем та збільшує час проектування.

В більшості випадків оператору пропонують просто вибрати якусь стратегію, що не

гарантує оптимального варіанту, але не призводить до помилок. Гірший випадок,

коли необхідно ввести вихідні дані, які програма не може отримати з

попереднього проекту. В цьому разі ми маємо велику ймовірність помилки та

порушуємо зв'язок проектів в автоматичному режимі. Тобто, наприклад, при

внесенні конструктором змін в 3D-модель деталі необхідно самостійно шукати, що

може змінитись в технологічному процесі та вносити зміни або починати

проектування технологічного процесу за допомогою САПР ТП спочатку. Сучасні

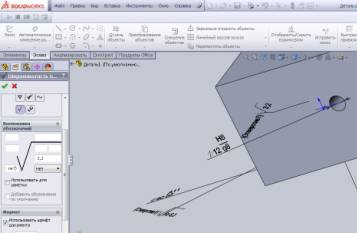

CAD-системи, такі як SolidWorks дозволяють не тільки будувати тривимірний образ

деталі, але й вносити інформацію про вимоги до точності та шорсткості поверхонь

деталі (рис. 1).

|

|

|

|

Рис 1. Інтерфейс

програми SolidWorks при призначенні технічних вимого до отворів моделі. |

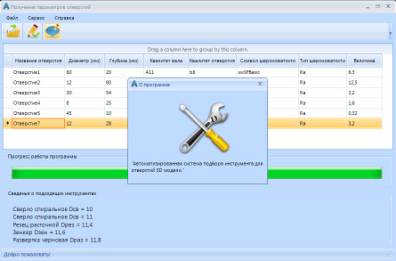

Рис 2. Інтерфейс

розробленої програми при аналізі завантаженої 3D-моделі. |

Нами

розроблена система автоматичного проектування технологічного маршруту

оброблення отворів осьовим інструментом та визначення номенклатури різальних

інструментів. Алгоритм вибору інструментальних переходів представлено на рис.

3. Номенклатура різального інструмента – це важлива інформація, яка

використовується на різних етапах технологічної підготовки, скажімо, для вибору

металорізального верстата, оскільки ємність інструментального магазину є

важливою його технічною характеристикою, і аж до формування накладних на

закупку різального та допоміжного інструменту. Інтерфейс розробленої програми,

що звертається до файлу з моделлю деталі представлено на рис 2. Вихідною

інформацією є тільки 3D-модель деталі в середовищі SolidWorks.

|

|

|

Рис 3. Алгоритм

вибору технологічних переходів оброблення осьовим інструментом. |

Головна

відмінність даної програми – це повністю автоматизована передача інформації з

файлу, що містить конструкторську інформацію до розробленої САПР ТП. Створена

прикладна програма завантажує вибраний файл з 3D-моделлю деталі, самостійно

визначає об’єкти – отвори, їх діаметр, глибину, точність та шорсткість

поверхні. Після компоновки списку отворів з їх технічними характеристиками

формується маршрутний технологічний процес оброблення кожного отвору з

розрахунком міжопераційних розмірів та призначається на кожний технологічний

перехід осьовий різальний інструмент (рис. 4). Результат роботи програми –

текстовий файл зі списком отворів деталі, їх технічна характеристика та список

необхідних для кожного отвору осьових інструментів з вказаними діаметрами.

Таким чином, відпадає потреба в читанні та вивченні вихідного креслення

інженером-оператором та необхідність додаткового вводу переліку конструктивних

елементів (в даному випадку – отворів), їх характеристик та технічних вимог до

виготовлення, що значно скорочує роботу. При цьому повністю виключаються

можливі помилки.

|

|

|

|

Рис 4. Результат роботи розробленої програми. |

1. Проектирование и эксплуатация гибких производственных

систем металлообработки: Учеб. Пособие / Е. С. Пуховский.— К.: УМК ВО, 1991. —

172 с.

2.

Справочник технолога-машиностроителя. В 2-х т. Т. 1 /Под ред. А.Г. Косиловой и

Р.К. Мещерякова. 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. — 656

с.